Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Техническое описание систем рулевого управления автомобиляСтр 1 из 9Следующая ⇒

СОДЕРЖАНИЕ

ВВЕДЕНИЕ…………………………………………………………………..3 1. Техническое описание систем рулевого управления автомобиля.................................................................................................................4 1.1 Назначение и общий вид механизмов рулевого управления ….....4 1.2 Червячный рулевой механизм……………..………………………5 1.3 Реечный рулевой механизм……………..…………………………6 1.4 Активная рулевая система……………………………..…………..9 1.5 Винтовая рулевая система………………………..………………10 2.1 Устройство и работа рулевого управления, на примере автомобиля марки «Мерседес»…………………………………………...............11 2.2 Ремонт рулевого управления автомобилей марки «Мерседес»…17 3.1 Обоснование необходимости диагностирования механизмов управления автомобилем………………..……………………………………….25 3.2 Методы и средства диагностики механизмов управления автомобилем……………………………………………………………………….25 3.3Устройство и принцип работы люфтомеров К-524, ИСЛ-401…..28

4. Обоснование экономической эффективности диагностирования систем…………………………………………………………………………….32

ЗАКЛЮЧЕНИЕ………………………………………………………..…..34

Введение

Одним из важнейших условий поддержания на высоком уровне эффективности и надёжности работы систем управления автомобилем является своевременное обнаружение и предупреждение отказов, возникающих в процессе эксплуатации. [1]

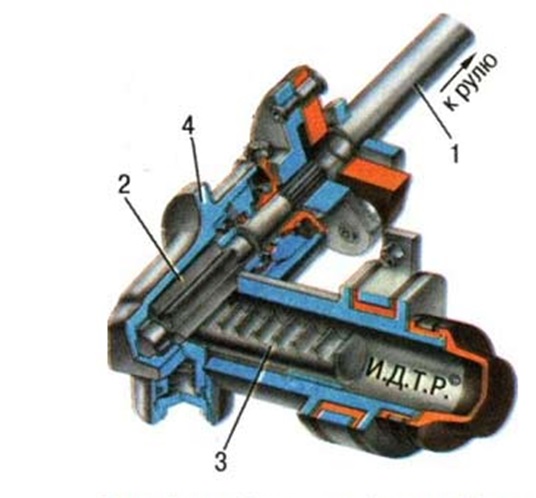

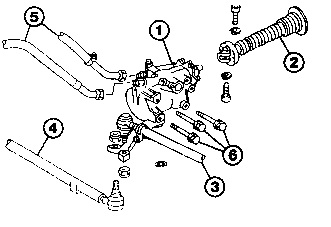

Червячный рулевой механизм Схема червячного рулевого механизма свое название получил из-за системы привода рулевой колонки, а именно червячной шестерни. В состав рулевой системы входят: руль рулевой вал с крестовиной, представляет собой металлический стержень, у которого с одной стороны расположены шлицы для фиксации руля, а с другой внутренние шлицы для крепления к рулевой колонке. Полная фиксация производится стяжной муфтой, которая обжимает место стыка вала и «червяка» привода колонки. В месте изгиба вала устанавливается кардан, при помощи которого передается боковое усилие вращения.

Рисунок 2 – Червячныйрулевой механизм Рулевая колонка, устройство, собранное в одном литом корпусе, в состав которой входят червячная ведущая шестерня и ведомая. Ведомая шестерня соединена жестко с рулевой сошкой. Рулевые тяги, наконечники и «маятник», совокупность этих деталей соединённых между собой при помощи шаровых и резьбовых соединений. Работа рулевого механизма выглядит следующим образом: при вращении рулевого колеса, усилие вращения передается на червячный механизм колонки, «червяк» вращает ведомую шестерню, которая в свою очередь приводит в действие рулевую сошку. Сошка соединена со средней рулевой тягой, второй конец тяги крепится к маятниковому рычагу. Рычаг устанавливается на опоре и жестко крепится к кузову автомобиля. От сошки и «маятника» отходят боковые тяги, которые при помощи обжимных муфт соединены с рулевыми наконечниками. наконечники соединяются со ступицей. Рулевая сошка, поворачиваясь, передает усилие одновременно на боковую тягу и на средний рычаг. Средний рычаг приводит в действие вторую боковую тягу и ступицы поворачиваются, соответственно колеса тоже. Такая система была распространена на старых моделях «жигулей» и «bmw

Реечный рулевой механизм

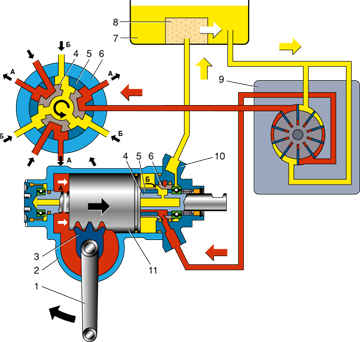

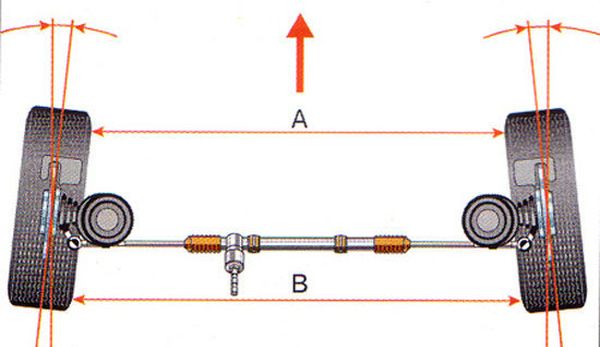

Рисунок 3 – Схема реечного рулевого механизма Схема реечного рулевого механизма самая распространенная система в настоящее время. Основные узлы это: рулевое колесо, рулевой вал (то же что и в червячном механизме), рулевая рейка – это узел, состоящий из зубчатой рейки, в движение которую приводит рулевая шестерня. Собранная в одном корпусе, чаще из легкого сплава, крепится непосредственно к кузову авто. на концах зубчатой рейки изготовлены резьбовые отверстия для крепления рулевых тяг. Рулевые тяги представляют собой металлический стержень, с одного конца у которого резьба, а со второй, шарнирное шаровое устройство с резьбой. Рулевой наконечник, это корпус с шаровым шарниром и внутренней резьбой, для вкручивания рулевой тяги. При вращении рулевого колеса, усилие передается на шестерню, которая приводит в действие рулевую рейку. Рейка «выезжает» из корпуса влево или вправо. Усилие передается на рулевой рычаг с наконечником. Наконечник вставлен в ступицу, которую и поворачивает в дальнейшем. Для уменьшения усилия водителя при вращении рулевого колеса, в реечное рулевое устройство были введены усилители руля, на них остановимся более подробно усилитель руля является вспомогательным устройством для вращения рулевого колеса. Различают несколько типов усилителей руля. Это гидроусилитель, гидроэлектроусилитель, электроусилитель и пневмоусилитель. Гидроусилитель состоит из гидравлического насоса, в действие который приводит двигатель, системы шлангов высокого давления, и бачка для жидкости. Корпус рейки выполнен герметически, так как в нем находится жидкость гидроусилителя. Принцип действия гидроусилителя следующий: насос нагнетает давление в системе, но если руль стоит на месте, то насос просто создает циркуляцию жидкости. Стоит только водителю начать поворачивать руль, как перекрывается циркуляция, и жидкость начинает давить на рейку, «помогая» водителю. Давление направлено в ту сторону, в которую вращается рулевое колесо.

Рисунок 4 – Схема устройства гидроусилитяля руля В гидроэлектроусилителе система точно такая же, как и в гидроусилителях рулевого управления, только насос вращает электромотор. 1 – датчик момента на рулевом колесе; 2 – блок управления; 3 – электродвигатель; 4 – шестерня вала рулевого управления; 5 – зубчатая рейка; 6 – шестерня усилителя; 7 – датчик угла поворота рулевого колеса

Активная рулевая система

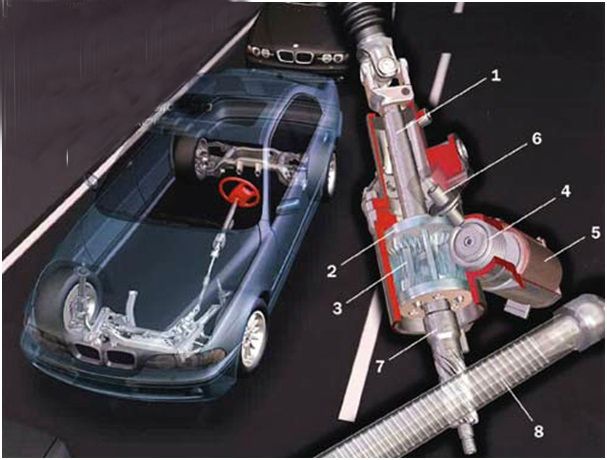

Рисунок 6 – Схема активной рулевой системы Схема активной рулевой системы самая «продвинутая» система управления в настоящее время, в состав входит: рулевая рейка с планетарным механизмом и электродвигателем блок электронного управления рулевые тяги, наконечники рулевое колесо. Принцип работы рулевой системы чем-то напоминает работу автоматической коробки переключения передач. При вращении рулевого колеса, вращается планетарный механизм, который и приводит в действие рейку, но вот только передаточное число всегда разное, в зависимости от скорости движения автомобиля. Дело в том, что солнечную шестерню снаружи вращает электродвигатель, поэтому в зависимости от скорости вращения изменяется передаточное число. На небольшой скорости коэффициент передачи составляет единицу. Но при большем разгоне, когда малейшее движение руля может привести к негативным последствиям, включается электромотор, вращает солнечную шестерню, соответственно необходимо руль довернуть больше при повороте. На маленькой скорости автомобиля электродвигатель вращается в обратную сторону, создавая более комфортное управление. Весь остальной процесс выглядит, как и у простой реечной системы. Винтовая рулевая система

Винтовая система больше похожа на червячный механизм. Итак – на валу проточена винтовая резьба, по которой «ползает» своеобразная гайка, представляет собой зубчатую рейку с резьбой внутри. Зубья рейки приводят в действие рулевой сектор, в свою очередь он предает движение сошке, ну а дальше как в червячной системе. Для уменьшения трения, внутри «гайки» расположены шарики, которые «циркулируют» во время вращения. [4]

2 Рулевое управление на конкретных примерах 2.1 Устройство и работа рулевого управления, на примере автомобиля марки «Мерседес»

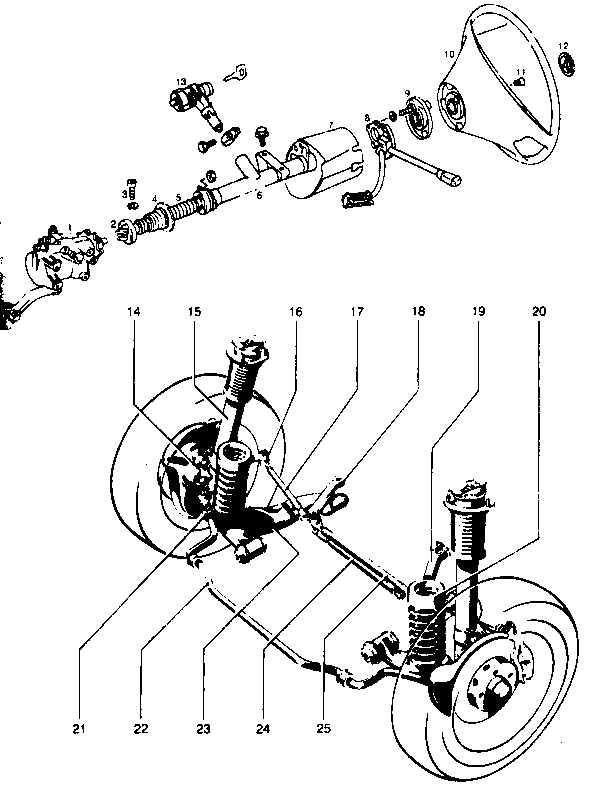

Изменение направления движения автомобиля осуществляется поворотом передних колес при помощи рулевого управления. К рулевому управлению относят рулевой механизм и рулевой привод. Вращение рулевого колеса через рулевой механизм передается на рычаги и тяги рулевого привода, при помощи которых поворачиваются управляемые колеса. В кабине автомобиля установлена рулевая колонка с рулевым колесом. Рулевая колонка в верхней части закреплена к панели приборов автомобиля хомутом, а в нижней части – к картеру рулевого механизма при помощи втулки. Очень часто в рулевое управление включается усилитель. Рулевым механизмом называют замедляющую передачу, преобразующую вращение вала рулевого колеса во вращение вала сошки. Этот механизм увеличивает прикладываемое к рулевому колесу усилие водителя и облегчает его работу. Рулевой привод – это система тяг и рычагов, осуществляющая в совокупности с рулевым механизмом поворот автомобиля. В результате работы рулевого механизма продольная тяга перемещается сошкой вперед или назад, вызывая этим поворот колес влево или вправо. Рулевая трапеция представляет собой шарнирный четырехзвенник, образуемый балкой переднего моста (или картером переднего ведущего моста), поперечной рулевой тягой, левым и правым рычагами рулевой трапеции. Последние соединены с поворотными кулаками, на которых насажены управляемые колеса. Благодаря наличию рулевой трапеции управляемые колеса поворачиваются на разные углы: внутреннее (ближайшее к центру поворота) колесо на больший угол, чем внешнее, что обеспечивает качение колес при повороте без существенного скольжения. Разница в углах поворота определяется величиной угла наклона левого и правого рычагов рулевой трапеции. Устройство рулевого управления легковых автомобилей марки "Мерседес” представлено на рисунке 7.

Рулевой механизм; 2 – муфта; 3 – болт с внутренним шестигранником; 4 – уплотнительный манжет; 5 – вал рулевого управления; 6 – защитная труба; 7 – кожух; 8 – комбинированный выключатель; 9 – защитная пластина (только на автомобилях с воздушной подушкой); 10 – рулевое колесо; 11 – самостопорящийся болт с потайной гайкой; 12 – накладка; 13 – замок рулевой колонки; 14 – поворотный кулак; 15 – амортизационная стойка; 16 – маятниковый рычаг рулевой трапеции; 17 – крайняя тяга рулевой трапеции; 18 – маятниковый рычаг; 19 – сошка рулевого управления; 20 – передняя пружина; 21 – резиновая опора стабилизатора; 22 – стабилизатор; 23 – треугольный поперечный рычаг; 24 – демпфер рулевого управления; 25 – средняя тяга рулевой трапеции

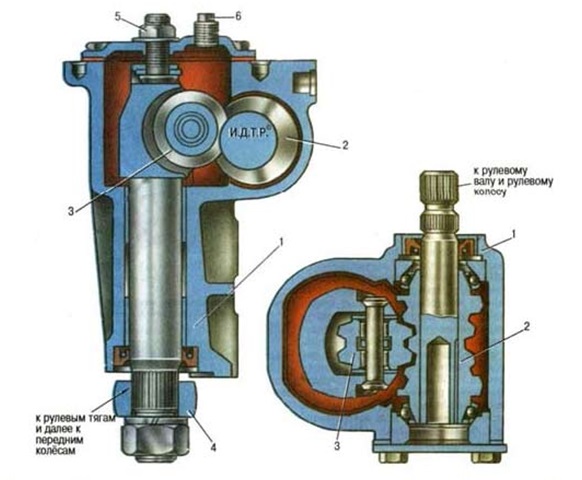

Рисунок 7 – Устройство рулевого управления легковых автомобилей "Мерседес” Легковые автомобили "Мерседес" снабжены механическим рулевым механизмом с шариковым обращением (ходом) или рулевым механизмом с гидроусилителем. Из обоих механизмов выходит вал сошки с закрепленной на нем сошкой. В картере механического рулевого механизма с шариковым обращением шпиндель рулевого механизма и рулевая (шпиндельная) гайка передают движение рулевого колеса на расположенный под прямым углом вал сошки, на конце которого закреплена уже ранее упомянутая сошка. В зацеплении между шпинделем и гайкой при обыкновенном исполнении возникало бы сильное трение. Чтобы его исключить, ход резьбового соединения между шпинделем и гайкой заполнен шариками, что в какой-то степени выполняет роль шарикоподшипника. Через обводной желоб шарики движутся практически в бесконечной последовательности (циркулируют) внутри закольцованного канала. Преимущество такого механизма в том, что для управления требуется небольшое усилие на рулевом колесе, чем также облегчается возврат в исходное положение руля после выезда из поворота. За счет особого исполнения зубьев зацепления между шпиндельной гайкой и валом сошки при прямолинейном движении автомобиля рулевой механизм имеет передаточное число «1», а с увеличением поворота руля увеличивается передаточное число зацепления. Таким образом, облегчается поворот колес при неподвижном автомобиле. Параллельно средней рулевой тяге расположена амортизирующая рулевая тяга. Она воспринимает удары, возникающие из-за неровностей дороги, и гасит их, не пропуская на рулевое колесо. Рулевой механизм и связанные с ним компоненты представлены на рисунке 8.

Рисунок 8 – Рулевой механизм и связанные с ним компоненты Задняя крышка; 2 – пружина; 3 – ограничительный клапан давления; 4 – защитный элемент; 5 – держатель уплотнителя; 6 – уплотнитель; 7 – пластина канала; 8 – статор; 9 – пластины; 10 – стопорное кольцо; 11 – ротор; 12 – кольцевой уплотнитель; 13 – передняя крышка; 14 – стойка; 15 – сальник; 16 – вал и фланец привода Рисунок 9 – Насос гидроусилителя рулевого механизма В процессе эксплуатации под действием ударных нагрузок, трения и других факторов техническое состояние элементов рулевого управления изменяется: появляются люфты в сочленениях, способствующие повышению интенсивности изнашивания деталей. Изнашивание или неправильные затяжки и регулировки приводят к увеличению силы трения в рулевом управлении. Все это влияет не только на долговечность деталей, но и на управляемость автомобиля и безопасность движения. Основные неисправности рулевого управления и их признаки приведены ниже: Увеличенный холостой ход. Основные причины: ослабление болтов рулевого механизма, гаек шаровых пальцев рулевых тяг; увеличение зазоров в шаровых шарнирах, подшипниках ступиц передних колес, в зацеплении ролика с червяком, между осью маятникового рычага и втулками, в подшипниках червяка. Тугое вращение рулевого колеса. Основные причины: деформация деталей рулевого привода; неправильная установка углов передних колес; нарушение зазора в зацеплении ролика с червяком; перетяжка регулировочной гайки оси маятникового рычага; низкое давление в шинах передних колес; отсутствие масла в картере рулевого механизма; повреждение деталей шаровых шарниров, подшипника верхней опоры стойки, деталей телескопической стойки подвески. Шум (стуки) в рулевом управлении. Основные причины: увеличение зазоров в подшипниках передних колес, между осью маятникового рычага и втулками, в зацеплении ролика с червяком или в подшипниках червяка, в шаровых шарнирах рулевых тяг; ослабление гайки шаровых пальцев рулевых тяг, болтов крепления рулевого механизма или кронштейна маятникового рычага, гаек шаровых пальцев поворотных рычагов; ослабление регулировочной гайки оси маятникового рычага. Самовозбуждающееся угловое колебание передних колес. Основные причины: ослабление гаек шаровых пальцев рулевых тяг, болтов крепления рулевого механизма или кронштейна маятникового рычага; нарушение зазора в зацеплении ролика с червяком. Плохая устойчивость автомобиля. Основные причины: нарушение установки углов передних колес; увеличение зазоров в подшипниках передних колес, в шаровых шарнирах рулевых тяг, в зацеплении ролика и червяка; ослабление гаек шаровых пальцев рулевых тяг, крепления картера рулевого механизма или кронштейна маятникового рычага; деформация поворотных кулаков или рычагов подвески. При данном виде работ передние колеса устанавливают в положение прямолинейного движения. Затем, поворачивая рулевое колесо в ту или иную сторону, проверяют, не изменяется ли расстояние между торцом картера рулевого механизма и наконечником вала. Для регулировки зазора в подшипниках червяка поворачивают рулевое колесо на 1 – 1,5 оборота влево, отворачивают болты крепления нижней крышки и сливают масло из картера рулевого механизма. Сняв крышку, удаляют регулировочную прокладку или заменяют ее более тонкой. После этого, закрепив нижнюю крышку, снова проверяют, нет ли осевого перемещения червяка в подшипниках. При отсутствии перемещения заливают в картер масло и проверяют усилие поворота рулевого колеса (установив передние колеса на гладкой плите), которое не должно превышать 20 кгс. В случае обнаружения повышенного люфта в рулевом механизме и после проверки и устранения люфтов в деталях рулевого привода регулируют зацепления ролика с червяком. Для этого ослабляют контргайку регулировочного винта и, приподняв шайбу, заворачивают регулировочный винт до установления зазора. Слишком затягивать регулировочный винт не рекомендуется. Затем, придерживая регулировочный винт отверткой, затягивают контргайку. Убедившись в том, что рулевой механизм имеет допустимый люфт, проверяют усилие поворота рулевого колеса. Если оно превышает 20 кгс, ослабляют регулировочный винт. Ремонт картера, вала и червяка рулевого механизма, вала рулевой сошки. Рулевой механизм разбирают при выявлении следующих неисправностей: увеличенный рулевой ход, тугое вращение рулевого колеса, шум в рулевом управлении, самовозбуждающееся угловое колебание передних колес. Рулевой механизм разбирают в следующей последовательности. Подпирают задние колеса, затягивают стояночный тормоз. Затем приподнимают передок автомобиля домкратом и надежно фиксируют его на опорах. Устанавливают передние колеса в положение, соответствующее прямолинейному движению автомобиля. Блокируют рулевую колонку с помощью замка. На моделях с сервоусилителем рулевого управления: с помощью зажимов для тормозных шлангов пережимают шланги подвода и отвода жидкости вблизи рулевого механизма для уменьшения утечек. Далее наносят метки на соединения для их правильной последующей установки. Затем отворачивают гайки штуцеров шлангов подвода и отвода жидкости. Заглушают концы шлангов и отверстия рулевого механизма для предотвращения утечек и попадания грязи в гидросистему. Далее отворачивают и снимают болты зажима, гайки крепления шаровых шарниров боковой и поперечной рулевых тяг к сошке рулевого механизма. Отделяют шаровые шарниры от сошки. Из-под колесной ниши отворачивают и снимают три болта крепления рулевого механизма. Извлекают рулевой механизм из-под автомобиля. Далее проверяют узел рулевого механизма на наличие износа или повреждений. Картер рулевого механизма поступает в ремонт с износом отверстий во втулках под вал рулевой сошки, под кольца нижнего и верхнего роликовых подшипников червяка. Если диаметр отверстий во втулках под вал рулевой сошки больше номинального, втулки подлежат замене. Износ отверстия под кольцо нижнего роликового подшипника устраняют наплавкой в аргоне с последующей механической обработкой до номинального размера. Изношенные места посадки подшипника в картере рулевого механизма можно восстанавливать также постановкой дополнительной детали. Для этого отверстие растачивают, затем запрессовывают втулки и обрабатывают их внутренний диаметр под размер подшипников. Обломы и трещины на фланце крепления картера заваривают. Применяют газовую сварку и осуществляют общий подогрев детали. Изношенное отверстие в картере под втулку вала рулевой сошки развертывают под ремонтный размер. Червяк рулевого механизма заменяют при значительном износе рабочей поверхности или отслоении закаленного слоя. Ролик вала сошки бракуют при наличии на его поверхности трещин и вмятин. Червяк и ролик заменяют одновременно. Отворачивают пробку и уплотнительное кольцо с боковой стороны рулевого механизма. Затем поворачивают шестерню так, чтобы совместить ее центрирующее отверстие с отверстием под пробку. Подводят рулевой механизм к месту установки. Совмещают метки, сделанные при снятии, или производят центрирование шестерни и соединяют шестерню с резиновой муфтой. Полностью насаждают муфту на шлицы. Затем устанавливают новые болты крепления рулевого механизма и затягивают их требуемым усилием. Устанавливают новые болты зажима муфты и затягивают их требуемым усилием. Далее устанавливают шаровые шарниры рулевых тяг на сошке рулевого механизма. На моделях с сервоусилителем рулевого управления присоединяют шланги к рулевому механизму. Вал рулевой сошки, поступающий в ремонт, может иметь следующие повреждения и износы: повреждения шлицев и рабочей поверхности ролика, износ шеек вала, износ буртика под регулировочный винт по толщине. Изношенные опорные шейки вала сошки восстанавливают хромированием с последующим шлифованием под номинальный размер. Шейка может быть восстановлена шлифованием под ремонтный размер бронзовых втулок, устанавливаемых в картере. Изношенный резьбовой конец вала рулевой сошки восстанавливают вибродуговой наплавкой. Предварительно на токарном станке срезают старую резьбу, затем наплавляют металл, обтачивают под номинальный размер и нарезают новую резьбу. Вал сошки со следами скрученных шлицев бракуют. Ремонт сошки рулевого механизма. Сошка рулевого механизма поступает в ремонт в основном из-за погнутости, которую устраняют правкой с последующей проверкой дефектоскопом на отсутствие трещин. При износе отверстий под шаровой палец и вал сошка подлежит выбраковке. Отворачивают гайки крепления шаровых шарниров рулевых тяг к сошке рулевого механизма. Отделяют шаровые шарниры от сошки. Затем отворачивают и извлекают болт и гайку зажима рулевой сошки и снимают стопорное кольцо. Перед снятием следует измерить расстояние между верхним краем рулевой сошки и корпусом рулевого механизма. Убедится также в том, что метка шестерни, которая совмещена с прорезью зажима рулевой сошки, отчетливо видна. С помощью универсального съемника стянуть рулевую сошку с шестерни рулевого механизма. После извлечения сошки проверяют нижнее уплотнение рулевого механизма на наличие утечек и при необходимости заменяют его. Снять рулевую сошку. Затем снять верхнее стопорное кольцо с шестерни рулевого механизма. Затем аккуратно извлечь уплотнение. Удалить грязь с шестерни и корпуса и обмотать лентой шлицы шестерни. Надеть новое уплотнение поверх шлицов шестерни и вдавить его без перекосов в корпус рулевого механизма. Удалить ленту со шлицов шестерни. Затем установить верхнее стопорное кольцо так, чтобы оно вошло в канавку шестерни. Установить рулевую сошку. На моделях с сервоусилителем рулевого управления следует удалить из гидросистемы воздух. Удаляют остатки клеевого состава с рулевой сошки и ее посадочного места на шестерне рулевого механизма и убеждаются в том, что шлицы-сухие и чистые. Наносят клеевой состав (Мерседес рекомендует Loctite 270) на шлицы рулевой сошки. Затем садят сошку на шлицы шестерни так, чтобы совместить метку шестерни с прорезью зажима сошки. Далее следует напрессовать сошку на рулевой механизм так, чтобы расстояние между верхним краем рулевой сошки и корпусом рулевого механизма было таким же, как до извлечения. Затем вставляют болт зажима сошки. Наворачивают гайку и затягивают ее требуемым усилием. Фиксируют сошку стопорным кольцом так, чтобы оно зашло в канавку шестерни. Устанавливают на сошку шаровые шарниры. Затем затягивают крепежные гайки требуемым усилием. Ремонт рулевых управлений с гидроусилителем аналогичен ремонту рулевых управлений без гидроусилителя. Исключение составляет гидронасос. Его разбирают в следующих случаях: течь масла через прокладку, сальник; деформация или повреждения приводного шкива; низкая производительность насоса. Отворачивают стойки, снимают заднюю крышку, отмечают взаимное положение обеих крышек. Снимают кольцевой уплотнитель, пружину, ограничительный клапан, держатель уплотнителя, уплотнитель, пластину канала, статор, отмечая его положение по стрелке (метке), которая находится на внешнем торце. Извлекают стопорное кольцо, снимают ротор. Извлекают пластины, отметив их положение и ориентацию (гранями наружу). Снимают вал с задней крышки и затем сальник. Очищают детали и проверяют их состояние. При очистке насоса необходимо использовать нейлоновую ткань или бумажные полотенца, обычную ветошь применять не рекомендуется. Все детали насоса в случае повреждения заменяют. Ротор, статорное кольцо и пластины являются прецизионными парами и подбираются при изготовлении, поэтому их необходимо заменять одновременно. В запасные части поставляются также уплотнители, сальники, держатели уплотнителя, стопорные кольца. Последние могут иметь разную толщину, поэтому при сборке необходимо подбирать новое кольцо, идентичное удаленному. Сборка насоса производится в обратной последовательности. При сборке необходимо обращать внимание на направление установки ротора. На стороне, обращенной к корпусу насоса, выбита стрелка (метка). Скругленные поверхности пластин должны быть обращены к статоpy. При установке статора (рисунок 10) сначала необходимо вставить штифт в канавку корпуса насоса, чтобы они совпали с отверстиями крышки.

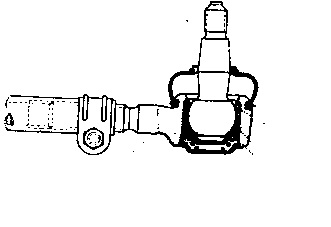

Рисунок 10 – Детали насоса гидроусилителя При сборке все детали смазывают маслом ATF, заменяют все уплотнительные прокладки. После сборки насос заполняют рабочей жидкостью для гидросистем и удаляют из него воздух. После установки насоса на место производится окончательная прокачка системы и регулировка приводного ремня. Удаляют воздух при прогретом двигателе. Переднюю часть автомобиля приподнимают, чтобы колеса не касались земли. Проверяют уровень рабочей жидкости и при необходимости доливают ее до нормы. При выключенном двигателе несколько раз медленно поворачивают рулевое колесо из одного крайнего положения в другое. В случае необходимости жидкость доливают в бачок до требуемого уровня и снова поворачивают рулевое колесо. Указанные операции повторяют до тех пор, пока уровень рабочей жидкости в бачке не начнет падать. Запускают двигатель и в режиме холостого хода вновь медленно поворачивают рулевое колесо из одного крайнего положения в другое несколько раз, чтобы удалить оставшийся в системе воздух. Удаление воздуха сопровождается появлением в бачке пузырьков. Прекращение появления пузырьков свидетельствует об удалении воздуха. Наличие посторонних шумов, исходящих от насоса или шлангов при работе системы, указывает на то, что в системе остался воздух. Для проверки необходимо установить рулевое колесо в нейтральное положение и выключить двигатель. Если при этом уровень рабочей жидкости в бачке поднимется, это свидетельствует о том, что в системе остался воздух и необходимо продолжить прокачку. После удаления воздуха из системы следует заглушить двигатель и дать системе остыть, а затем еще раз проверить уровень рабочей жидкости и при необходимости снова долить до нормы. Жидкость не должна быть мутной или пенистой, уровень ее не должен превышать верхней метки. После выключения двигателя уровень может повыситься максимум на 5 мм. Более значительное повышение уровня может быть признаком неисправности насоса. Для замены жидкости в системе приподнимают колеса автомобиля, как и при удалении воздуха. Отсоединяют возвратный шланг от бачка, вставляют его конец в емкость для сбора жидкости (около 1л.) и сливают жидкость. Резервуар крепят в двигательном отсеке в стороне от движущихся деталей и непосредственных источников тепла. Запускают двигатель, устанавливают режим холостого хода и сливают оставшуюся рабочую жидкость из рулевого механизма, для чего дважды поворачивают рулевое колесо из одного крайнего положения в другое. После того как жидкость слита, заглушают трубку возвратного шланга и немедленно выключают зажигание. Нельзя допускать, чтобы насос системы гидроусиления рулевого управления работал без жидкости. После удаления старой рабочей жидкости заливают новую жидкость, запускают двигатель, установив режим холостого хода при частоте вращения коленчатого вала 1000 об/мин. Конец возвратного шланга опускают в емкость для сбора жидкости и наблюдают за шлангом. Через 1 – 2 с после того, как из шланга начнет вытекать жидкость, глушат двигатель и доливают жидкость в бачок. Снова запускают двигатель, установив режим холостого хода, через 1 – 2 с после вытекания жидкости из шланга глушат двигатель и доливают жидкость. Данную процедуру повторяют пять-шесть раз, после чего удаляют воздух из системы. Ремонт шарового шарнира и наконечников рулевой тяги. В рулевом приводе больше изнашиваются шаровые шарниры и вкладыши поперечной рулевой тяги, меньше – наконечники. Кроме того, наблюдается износ отверстий в концах тяг, срыв резьбы, ослабление или поломка пружин и погнутость тяг. Затягивают стояночный тормоз. Затем приподнимают передок автомобиля домкратом и надежно фиксируют его на опорах. Очищают внутренний наконечник боковой тяги и отворачивают стяжной болт шарового шарнира. Далее наносят метку на боковую тягу и измеряют расстояние от метки до центра шарового шарнира. Записывают полученное значение. Оно будет необходимо для контроля параметров установки колес после монтажа шарового шарнира. Затем следует отвернуть гайку шарового шарнира и отделить шарнир от маятникового рычага рулевой сошки (в зависимости от стороны). При необходимости для отделения шарнира использовать съемник. Далее вывернуть шаровой шарнир из боковой тяги, сосчитав необходимое для этого число оборотов. Тщательно очистить шарнир и резьбу. При износе или повреждении шарнира, а также при слишком свободном или тугом его ходе шаровой шарнир следует заменить. Тщательно осмотреть шаровой палец и резьбу. В зависимости от характера износа устанавливают погнутость наконечников поперечной рулевой тяги (рисунок 11) или отдельных деталей. При необходимости шарнирные наконечники разбирают. Для этого расшплинтовывают резьбовую пробку, выворачивают ее из отверстия головки тяги и снимают детали.

Рисунок 11 – Наконечник крайней рулевой тяги Изношенные шаровые пальцы, имеющие сколы и задиры заменяют новыми. Одновременно устанавливают новые вкладыши шаровых пальцев. Слабые или сломанные пружины заменяют. Разработанные отверстия на концах рулевых тяг заваривают. Погнутость рулевой тяги устраняют правкой в холодном состоянии. Перед правкой тягу заполняют сухим мелким песком. Установку шарового шарнира рулевой тяги следует производить в следующей последовательности. ввернуть шаровой шарнир в боковую тягу на необходимое для этого число оборотов, зарегистрированное при разборке. при этом шарнир должен расположиться на соответствующем расстоянии от нанесенной ранее метки на тяге. вставить палец шарового шарнира в маятниковый рычаг или рулевую сошку (в зависимости от стороны). затем следует навернуть новую крепежную гайку и затянуть ее требуемым усилием. затянуть стяжной болт шарового шарнира требуемым усилием. опустить автомобиль на грунт. проверить и при необходимости отрегулировать схождение передних колес. [6]

Рисунок 13 – Схема угла схождения передних колес

Таблица 1 – Признаки нарушения нормальной работы механизмов управления автомобилем и необходимые технические воздействия

|

|||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-10; просмотров: 376; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.43.192 (0.08 с.) |

1 – картер рулевого механизма; 2 – червяк; 3 – ролик; 4 – сошка; 5 – гайка винта регулировки зацепления «червяк-ролик»; 6 – пробка маслоналивного отверстия

1 – картер рулевого механизма; 2 – червяк; 3 – ролик; 4 – сошка; 5 – гайка винта регулировки зацепления «червяк-ролик»; 6 – пробка маслоналивного отверстия