Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Предпосылки развития мехатроникиСтр 1 из 21Следующая ⇒

МЕХАТРОННЫЕ И РОБОТОТЕХНИЧЕСКИЕ СИСТЕМЫ

Учебное пособие

Омск Издательство ОмГТУ УДК 621.865.8 ББК 32.816 Х 76 Рецензенты: В. А. Григорьев, канд. техн. наук, доцент, зам. генерального директора ОАО «Производственно-торговая компания»; Ю. П. Котелевский, канд. техн. наук, ген. директор ООО «АДЛ - Омск» Хомченко, В. Г. Х 76 Мехатронные и робототехнические системы: учеб. пособие / В. Г. Хомченко, В. Ю. Соломин. – Омск: Изд-во ОмГТУ, 2008. – 160 с. ISBN 978-5-8149-0626-7

В учебном пособии изложены основы построения мехатронных и робототехнических систем применительно к автоматизированным технологическим процессам машиностроительного производства. Указаны области применения мехатронных и робототехнических устройств, принципы их создания. Уделено внимание классификации промышленных роботов и их манипуляционных систем, а также классификации робототехнических комплексов. Изложены основные положения кинематики и динамики манипуляционных систем промышленных роботов, проектирования траекторий схвата для различных производственных ситуаций. Предназначено для студентов специальностей «Автоматизация технологических процессов и производств» и «Мехатроника». Также будет полезно для бакалавров и магистров по направлению подготовки «Автоматизация и управление».

Печатается по решению редакционно-издательского совета Омского государственного технического университета.

УДК 621.865.8 ББК 32.816

© Омский государственный ISBN 978-5-8149-0626-7 технический университет, 2008 Введение Мехатроника изучает технические системы, агрегаты, машины и комплексы машин различного назначения с компьютерным управлением движением. Главная методологическая идея мехатроники состоит в системном сочетании таких ранее обособленных научно-технических областей, как точная механика, микроэлектроника, электротехника, компьютерное управление и информационные технологии. В мехатронных системах укрупненно принято выделять три составные части – механическую, электронную и компьютерную, объединение которых посредством интерфейсов и образует систему в целом. Суть мехатронного подхода заключается в тесной взаимосвязи указанных компонент на всех этапах жизненного цикла изделия, начиная со стадии его проектирования и маркетинга и заканчивая производством и эксплуатацией заказчиком.

Интенсивное развитие и широкое распространение в последнее десятилетие мехатронных устройств объясняется их основными преимуществами по сравнению с традиционными средствами автоматизации, к которым следует отнести: - относительно низкую стоимость благодаря высокой степени интеграции, унификации и стандартизации всех элементов и интерфейсов; - высокое качество реализации сложных и точных движений вследствие применения методов интеллектуального управления; - высокую надежность, долговечность и помехозащищенность; - конструктивную компактность модулей (вплоть до миниатюризации в микромашинах); - улучшенные массогабаритные и динамические характеристики машин вследствие упрощения кинематических цепей; - возможность комплексирования функциональных модулей в сложные мехатронные системы и комплексы под конкретные задачи заказчика. В рамках Государственных научно-технических программ в нашей стране выполнен целый ряд фундаментальных научных исследований, успешных инженерных и производственных разработок по интеграции перечисленных направлений, которые заложили научно-технический потенциал для развития современных мехатронных систем. Созданы серии комплектных электромеханических приводов, встраиваемых в узлы машин. В автоматизированном машиностроении наиболее ярко эта тенденция проявилась в 70–80-х годах прошлого столетия при создании промышленных и специальных роботов, станков с числовым программным управлением, обрабатывающих центров, гибких производственных модулей и систем.

Глава 1. Предпосылки развития, основные понятия и принципы построения мехатронных устройств Мехатронных систем Внешней средой для машин рассматриваемого класса является технологическая среда, которая содержит различное основное и вспомогательное оборудование, технологическую оснастку и объекты работ. При выполнении мехатронной системой заданного функционального движения объекты работ оказывают возмущающие воздействия на рабочий орган. Примерами таких воздействий могут служить силы резания для операций механообработки, контактные силы и моменты сил при сборке, сила реакции струи жидкости при операции гидравлической резки.

Внешние среды укрупненно можно разделить на два основных класса: детерминированные и недетерминированные. К детерминированным относятся среды, для которых параметры возмущающих воздействий и характеристики объектов работ могут быть заранее определены с необходимой для проектирования МС степенью адекватности. Некоторые среды являются недетерминированными по своей природе (например, экстремальные среды: подводные, подземные и т. п.). Характеристики технологических сред, как правило, могут быть определены с помощью аналитико-экспериментальных исследований и методов компьютерного моделирования. Например, для оценки сил резания при механообработке проводят серии экспериментов на специальных исследовательских установках, параметры вибрационных воздействий измеряют на вибростендах с последующим формированием математических и компьютерных моделей возмущающих воздействий на основе экспериментальных данных. Однако для организации и проведения подобных исследований зачастую требуются слишком сложные и дорогостоящие аппаратура и измерительные технологии. Так, для предварительной оценки силовых воздействий на рабочий орган при операции роботизированного удаления облоя с литых изделий необходимо измерять фактические форму и размеры каждой заготовки. В таких случаях целесообразно применять методы адаптивного управления, которые позволяют автоматически корректировать закон движения МС непосредственно в ходе выполнения операции. В состав традиционной машины входят следующие основные компоненты: – механическое устройство, конечным звеном которого является рабочий орган; – блок приводов, включающий силовые преобразователи и исполнительные двигатели; – устройство компьютерного управления, верхним уровнем для которого является человек-оператор, либо другая ЭВМ, входящая в компьютерную сеть; – сенсоры, предназначенные для передачи в устройство управления информации о фактическом состоянии блоков машины и движении МС. Таким образом, наличие трех обязательных частей – механической (точнее электромеханической), электронной и компьютерной, связанных энергетическими и информационными потоками, является первичным признаком, отличающим мехатронные системы. Электромеханическая часть включает механические звенья и передачи, рабочий орган, электродвигатели, сенсоры и дополнительные электротехнические элементы (например, тормоза, муфты). Механическое устройство предназначено для преобразования движений звеньев в требуемое движение рабочего органа. Электронная часть состоит из микроэлектронных устройств, силовых преобразователей и электроники измерительных цепей. Сенсоры предназначены для сбора данных о фактическом состоянии внешней среды и объектов работ, механического устройства и блока приводов с последующей первичной обработкой и передачей этой информации в устройство компьютерного управления (УКУ). В состав УКУ мехатронной системы обычно входят компьютер верхнего уровня и контроллеры управления движением.

Устройство компьютерного управления выполняет следующие основные функции. I. Управление процессом механического движения мехатронного модуля или многомерной системы в реальном времени с обработкой сенсорной информации. ΙΙ. Организация управления функциональными движениями МС, которая предполагает координацию управления механическим движением МС и сопутствующими внешними процессами. Как правило, для реализации функции управления внешними процессами используются дискретные входы/выходы устройства. ΙΙΙ. Взаимодействие с человеком-оператором через человеко-машинный интерфейс в режимах программирования и непосредственно в процессе движения МС. IV. Организация обмена данными с периферийными устройствами, сенсорами и другими устройствами системы. Задачей мехатронной системы является преобразование информации о цели управления, поступающей с верхнего уровня, в целенаправленное функциональное движение системы с управлением на основе принципа обратной связи. Блок-схема, иллюстрирующая ход энергетических и информационных потоков в МС, приведена на рисунке 3.1. Характерно, что электрическая энергия используется в современных системах как промежуточная энергетическая форма. Таким образом, для физической реализации мехатронной системы теоретически необходимы четыре основных функциональных блока: последовательно соединенные информационно-электрический и электромеханический энергетические преобразователи в прямой цепи и электро-информационный и механико-информационный преобразователи в цепи обратной связи. Понятно, что если работа силовой части машины с энергетической точки зрения основана на гидравлических, пневматических или комбинированных (например, электрогидравлических) процессах, то, необходимы соответствующие преобразователи и датчики в цепи обратной связи.

Рис. 3.1. Информационные и энергетические потоки в мехатронной системе (ФП – функциональный преобразователь – энергетические потоки – информационные потоки)

Проанализируем физический характер преобразований и структуру традиционной машины с компьютерным управлением (рис. 3.2).

Рис. 3.2. Блок-схема традиционной машины с компьютерным управлением (И1 – И7: интерфейсные блоки)

Устройство компьютерного управления на основании входной информации, поступающей с верхнего уровня управления и по цепям обратной связи от сенсоров, выдает во времени на исполнительные приводы управляющие электрические сигналы. В силовых преобразователях происходит усиление по мощности данных сигналов, их модуляция (наиболее широко применяются широтно-импульсные модуляторы). Затем исполнительные приводы прикладывают соответствующие усилия (силы и моменты сил) к звеньям механического устройства, что в результате вызывает целенаправленное движение конечного звена машины – ее рабочего органа.

Для сопряжения элементов в систему традиционно вводят специальные интерфейсные устройства, которые на рисунке 3.2 обозначены И1-И7. Рассмотрим примеры межблоковых интерфейсов, которые наиболее часто встречаются в машинах с компьютерным управлением (станках с ЧПУ, промышленных роботах и т. п.), широко применяемых в автоматизированном машиностроении. Интерфейс И1 представляет собой комплекс сетевых аппаратно-программных средств для сопряжения устройства компьютерного управления с компьютерной сетью, либо это интерфейс человек – машина, если цель управления мехатронной системе задается непосредственно человеком-оператором. Современные человеко-машинные интерфейсы выполняются в виде пультов и рукояток дистанционного управления (например, для программирования промышленных роботов методом обучения), периферийных устройств компьютеров (клавиатура, монитор, джойстик), устройств отображения информации в системах виртуальной реальности (перчатки, шлемы со встроенными окулярами и др.). Интерфейс И2 обычно состоит из цифро-аналогового преобразователя и усилительно-преобразующего устройства и служит для формирования управляющих электрических напряжений для исполнительных приводов. Интерфейс И4 на входе устройства компьютерного управления в случае применения в МС сенсоров с аналоговым выходным сигналом строится на основе аналого-цифровых преобразователей. Интерфейс ИЗ представляет собой, как правило, механические передачи, связывающие исполнительные двигатели со звеньями механического устройства. Конструктивно такие трансмиссии обычно включают редукторы, муфты, гибкие связи, тормоза и т. п. Интерфейсы сенсоров И5, И6 и И7 в зависимости от физического характера входных переменных состояния системы можно разделить на электрические и механические. К механическим относятся присоединительные устройства для датчиков обратной связи приводов (фотоимпульсных, кодовых, тахогенераторов, потенциометров, резольверов), силомоментных и тактильных датчиков, а также других средств очувствления и информации о движении двигателей, звеньев механического устройства и внешних объектов. Преобразование и передача сигналов о переменных состояния системы, которые имеют электрическую природу (например, напряжения и токи в силовых преобразователях) осуществляется электрическими интерфейсами. В их состав помимо усилительно-преобразующих плат входят также соединительные кабели и коммутационная аппаратура.

Важно отметить, что связь всех элементов с устройством компьютерного управления предусматривает не только аппаратное сопряжение, но также и соответствующее программное обеспечение (операционную систему и драйверы) для организации обмена данными в режиме реального времени. Принципиальное различие мехатронного и традиционного подходов к проектированию и изготовлению модулей и машин с компьютерным управлением состоит в концепции технической реализации функциональных преобразователей. При традиционном проектировании интерфейсы представляют собой отдельные самостоятельные устройства и узлы. Обычно это сепаратные блоки, которые выпускаются специализированными фирмами, но зачастую отдельные элементы приходится изготавливать самим пользователям, особенно при сопряжении специализированных и нестандартных блоков МС. Производственная практика показала, что для монтажа и запуска сложных комплексов (например, гибких производственных систем) предприятия, которые, как правило, не имеют своих высококвалифицированных специалистов по системной интеграции, вынуждены обращаться к инжиниринговым фирмам, тем самым увеличивая свои затраты. Сравнивая блок-схемы, представленные на рисунке 3.1 и 3.2, можно прийти к выводу о том, что количество преобразующих (в том числе интерфейсных) блоков в традиционной структуре машины с компьютерным управлением избыточно по отношению к минимально необходимому числу информационно-энергетических функциональных преобразований. Наличие избыточных блоков приводит к снижению надежности и точности мехатронной системы, ухудшению ее массогабаритных и стоимостных показателей. Идея минимизации промежуточных преобразований широко используется в инженерной практике при проектировании устройств и систем самого различного назначения. Характерным примером реализации этой инженерной идеи в бытовой технике является так называемая «видеодвойка» – моноблок, в состав которого входят телевизор и видеомагнитофон. Чем же руководствуются покупатели, отдавая в магазине предпочтение видеодвойке по сравнению с покупкой раздельно ТВ и видеомагнитофона? Во-первых, безусловно, ощутимый выигрыш в стоимости. Во-вторых, не надо разбираться с подключением кабелей и разъемов, а затем регулярно следить за надежностью этих соединений. Суть мехатронного подхода к проектированию состоит в интеграции в единый функциональный модуль двух или более элементов различной физической природы. Другими словами, на стадии проектирования из традиционной структуры машины исключается как сепаратное устройство, по крайней мере, один интерфейс при сохранении физической сущности преобразования, выполняемого данным модулем. В идеальном для пользователя варианте мехатронный модуль, получив на вход информацию о цели управления, должен исполнить с заданными показателями качества программное функциональное движение. Сущность мехатронного подхода состоит в том, что он направлен на интеграцию конкретного класса элементов (механических, электронных, компьютерных, электротехнических, интерфейсных и др.), которые имеют принципиально различную физическую природу и предназначены для реализации сложного функционального движения. Аппаратное объединение элементов в единые конструктивные модули должно обязательно сопровождаться разработкой интегрированного программного обеспечения. Программные средства МС должны обеспечивать непосредственный переход от замысла системы через ее математическое моделирование к управлению функциональным движением в реальном времени. Таким образом, проектирование МС предполагает разработку комплекса аппаратно-программных средств, ориентированных на конкретные прикладные задачи. Для реализации сформулированного мехатронного подхода следует определить локальные точки интеграции элементов в единый функциональный модуль. Для этого вернемся к рассмотрению блок-схемы на рисунке 3.1. Потенциально возможные точки аппаратной интеграции и структуры соответствующих мехатронных модулей представлены в таблице 3.1.

Таблица 3.1

В таблице 3.1 мехатронные модули классифицированы по набору вошедших в их состав базового и дополняющих элементов (столбцы 1 и 2). В третьем столбце указаны интерфейсы, которые при проектировании исключаются как сепаратные блоки из традиционной структуры (рис. 3.2). В таблице не рассматриваются интерфейсы И1 и И7, которые являются по сути входными для мехатронного модуля, так как связывают его с источниками внешних сигналов и воздействий. Особенности построения интерфейсов И1, И2, И4 для устройства компьютерного управления подробно рассмотрены в следующей главе. На практике целесообразно строить мехатронный модуль, опираясь сразу на несколько точек интеграции, и создание именно таких модулей представляет наибольший интерес с теоретической и прикладной точек зрения для мехатроники как новой области науки и техники. Таблица не исчерпывает всех возможных способов объединения элементов в МС и оставляет большое поле для научного поиска и инженерного творчества.

Глава 4. Проблемы и современные методы управления Постановку проблемы будем рассматривать применительно к мехатронным системам, которые используются в производственных машинах и комплексах автоматизированного машиностроения как основное технологическое оборудование. К таким системам управления предъявляются, как правило, весьма жесткие требования, так как режимы управления определяют ход технологического процесса и, следовательно, качество получаемого изделия. Именно задачи компьютерного управления технологическими машинами, которые не могли быть решены на базе традиционных подходов, стимулировали разработку и внедрение в практику принципиально новых методов управления. В общем случае в мехатронике ставится задача управления координированными функциональными движениями машин. Однако в данном пособии ограничимся рассмотрением вопросов управления только механическими движениями мехатронных систем. Задача управления машиной состоит в исполнении желаемого движения рабочего органа, который целенаправленно действует на объект работ, испытывая при этом со стороны внешней среды возмущающее воздействие. Следовательно, в общем случае объектом управления в мехатронике является сложная многосвязная система, в состав которой входят: – комплекс исполнительных приводов; – механическое устройство с рабочим органом; – блок сенсоров; – объект работ, с которым взаимодействует рабочий орган. При этом отдельные блоки и устройства могут быть интегрированы в мехатронные модули. Включение в рассмотрение процесса взаимодействия рабочего органа и внешних объектов (например, для операций сборки, механообработки, водоструйной резки) позволяет организовать технологически ориентированный процесс управления, учитывающий характер и специфику данного взаимодействия в конкретно поставленной задаче. Указанная структура объекта управления определяет требования и постановку задачи управления мехатронными системами рассматриваемого класса. Очевидно, что воспроизведение заданных движений мехатронными модулями основывается на выполнении классических требований теории управления: устойчивости, точности и качества процесса управления. Однако дополнительно необходимо учитывать следующие специфические особенности мехатронных систем: 1. Движение рабочего органа как конечного управляемого звена обеспечивается взаимосвязанными (кинематически и динамически) перемещениями нескольких исполнительных приводов и звеньев механического устройства. 2. Задача управления мехатронной системой должна быть решена в пространстве (т. е. найдены оптимизированные траектории движения всех звеньев, включая рабочий орган) и во времени (т. е. определены и реализованы желаемые скорости, ускорения и развиваемые усилия для всех приводов системы). 3. Для многих технологических задач параметры внешних и возмущающих воздействий, приложенных к рабочему органу и отдельным мехатронным модулям, заранее не определены. 4. Сложность построения адекватных математических моделей мехатронных систем традиционными аналитическими методами (особенно прецизионных многосвязных систем, включающих динамическую модель технологического процесса). Структурно мехатронные системы являются многомерными и многосвязными системами. Размерность задачи управления в мехатронике определяется числом независимо управляемых приводов системы. В случае общего механизма исходно задается желаемое движение рабочего органа, а реализуется оно совокупными перемещениями всех звеньев. Отсюда возникают специальные математические, алгоритмические и технические задачи управления. Для планирования заданного движения мехатронной системы необходимо решить обратную задачу о положении механизма. Суть данной задачи состоит в определении требуемых перемещений звеньев системы по заданному закону движения рабочего органа. Проблемным является вопрос организации обратных связей при управлении многозвенными мехатронными системами. Технически наиболее просто устанавливать датчики положения и скорости в приводных модулях. Однако затем необходимо вычислить в реальном времени фактическое перемещение рабочего органа. Причем этот компьютерный расчет требует построения адекватной динамической модели системы с учетом весьма сложных для аналитической оценки факторов: – всех действующих сил (управляющих моментов приводов, сил трения и диссипации, внешних сил и моментов, центробежных и кориолисовых сил); – первичных погрешностей системы (упругих деформаций звеньев, люфтов в механических передачах, погрешностей изготовления и сборки, узлов), которые определяют ее интегральные точностные характеристики в текущей конфигурации; – переменных параметров объекта управления (приведенных моментов инерции и масс механизма и нагрузки). Поэтому наилучшим вариантом с точки зрения достоверности получаемой информации о фактическом движении является установка датчиков непосредственно на рабочий орган. Примерами такого подхода могут служить: – применение систем технического зрения для определения положения рабочего органа и объектов в рабочей зоне (например, на сборочных операциях); – установка силомоментных датчиков в запястье манипулятора для измерения действующих сил на операциях механообработки; – использование блоков акселерометров для определения линейных ускорений непосредственно рабочего органа при быстрых транспортных перемещениях. Перспективным представляется также сочетание рассмотренных подходов при выборе обратных связей в сложных мехатронных системах. Характерной особенностью мехатронных систем для автоматизированного машиностроения является возможность разделения задач программного управления движением на пространственную и временную. Это означает, что траектория перемещения рабочего органа в пространстве и его контурная скорость могут планироваться раздельно с использованием различных критериев оптимизации. Например, для робототехнического комплекса механообработки программа перемещения и ориентации инструмента в пространстве определяется по графической модели обрабатываемой детали в системе AutoCAD, либо заданием опорных точек в режиме обучения. Скорость движения рабочего органа робота вдоль траектории должна быть выбрана с учетом специфики рабочего процесса: размеров и твердости материала заготовки, типа инструмента, а также технических возможностей приводов инструментальной головки и манипулятора. Оптимизацию закона движения технологической машины во времени обычно проводят по критериям производительности, точности обработки, а также по экономическим и комбинированным показателям.

4.1. Принципы построения систем интеллектуального Главная отличительная черта современной теории управления – это развитие интеллектуальных методов управления техническими системами, которая очень отчетливо проявляется в мехатронике как одной из передовых научно-технических областей. Именно интеллектуальные методы позволяют эффективно решать задачи управления мехатронными системами. К основным признакам систем интеллектуального управления рассматриваемого класса применительно к задачам мехатроники следует отнести: – способность автономно (без участия человека-оператора) принимать решения о поведении системы в некоторых заранее не определенных ситуациях; – возможность адаптировать (приспосабливать) структуру и законы движения мехатронной системы к изменяющимся условиям внешней среды и возмущающим воздействиям; – способность системы управления к самообучению и накоплению знаний в процессе действий управляемой машины и их использование в последующих задачах управления; – применение процедур оптимизации на этапах планирования, программирования и исполнения всех функциональных движений машины; – оценка качества выполняемых движений и диагностика фактического состояния управляемой машины и протекающих процессов в реальном времени; – эффективное взаимодействие с человеком-оператором, использование его интеллекта как эксперта и навыков при планировании действий машины; – иерархичность структуры системы с четким выделением функций, информационного обеспечения и обратных связей для каждого уровня управления; – гибкое взаимодействие распределенных подсистем через компьютерные сети для достижения общих для всей системы целей управления; – повышенные показатели гибкости, робастности и точности управления.

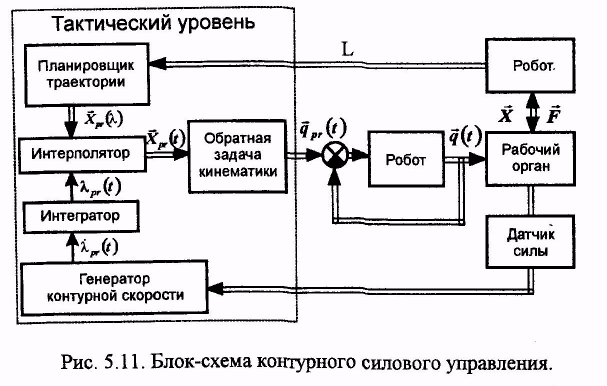

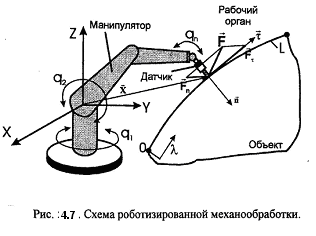

Технологическим роботом Рассмотрим построение системы управления тактического уровня для технологического робота, выполняющего операции механообработки на основе параметрического подхода. Технологическая постановка задачи предполагает одновременное управление перемещением рабочего органа по заданной траектории (кривая L) и развиваемой в процессе движения силой (вектор F), которая воздействует на объект работ (рис. 4.7). Таким образом, в системе должны сочетаться методы контурного и силового управления движением робота.

Приложение принципа двустороннего действия для технологических роботов требует учета их специфики как объекта автоматического управления, а также особенностей роботизированных технологических операций. На рисунке 4.8 приведена блок-схема системы контурного силового управления, которая обеспечивает адаптацию движения робота к возмущающему силовому воздействию. Силомоментный датчик, установленный в запястье манипулятора, дает информацию о силах, действующих непосредственно на рабочий орган. Силовая обратная связь замыкает систему управления на тактическом уровне, что в сочетании с обратными связями в исполнительных приводах обеспечивает необходимую точность движения. Вычислитель контурной скорости служит для задания технологически рационального скоростного режима движения робота по заданной траектории.

Рис. 4.8. Блок-схема контурного силового управления

Задачи интерполяции траектории и решения обратной задачи о положении выполняются управляющей ЭВМ в реальном масштабе времени. Результатом работы этих программ является формирование вектора обобщенных координат qpr(t), который определяет желаемые перемещения степеней подвижности манипулятора. Особенность параметрического подхода состоит в независимом задании траектории рабочего органа в пространстве и в адаптивном управлении его контурной скоростью во времени. Раздельное формирование законов управления движением мехатронной системы в пространстве и во времени позволяет использовать различные критерии при их оптимизации, что соответствует постановке задач управления мехатронными системами. При этом движение рабочего органа как конечного управляемого звена обеспечивается согласованными перемещениями всех исполнительных приводов и звеньев манипулятора. Предлагаемый параметрический подход позволяет также учесть влияние рабочего процесса на движение робота при выполнении операции. Можно выделить два вида технологических возмущений при механообработке: а) погрешности базирования и формы объекта работ, которые имеют систематический характер для конкретного изделия; б) случайные изменения технологических параметров, например колебания припуска и локальные изменения свойств материала. Систематические погрешности в рассматриваемой системе учитываются на этапе программирования траектории L. Использование адаптивного регулятора позволяет компенсировать влияние отклонений технологических параметров, которые носят случайный характер. Таким образом, осуществляется комбинация коррекции траектории рабочего органа в пространстве (в режиме off-line) с адаптивным управлением контурной скоростью робота во времени (в режиме on-line). Использование параметрического подхода позволяет свести задачу адаптивного управления многомерной нелинейной системой «технологический робот – рабочий процесс» к синтезу адаптивного управления скалярным параметром – контурной скоростью. Решение этой задачи в реальном масштабе времени, как показали эксперименты, возможно с использованием серийно выпускаемых микропроцессорных устройств управления.

Технологических роботов Рассмотрим способы и особенности программирования траектории технологических роботов на примере РТК механообработки. Выбор декартовой системы координат для задания траектории предопределен тем, что во всех рассмотренных технологических операциях необходимо управлять движением непосредственно рабочего органа относительно объекта работ. Применяются следующие основные способы программирования траектории: 1) обучение робота человеком-оператором с помощью дистанционного пульта; 2) автоматизированная подготовка программы на внешнем компьютере с использованием средств САПР и последующей ее загрузкой в систему управления робота; 3) метод «самообучения» робота. Примером современного дистанционного пульта может служить пульт управления «KUKA Control Panel», которым оснащаются технологические роботы АО АВТОВАЗ. Пульт изготовлен с учетом эргономических требований и выполняет функции интерфейса «человек – машина» в режимах обучения и управления движением. Пульт имеет 8-дюймовый дисплей, пленочную клавиатуру, мышь 6D для управления по шести координатам, кнопки аварийного отключения, включения/выключения приводов, переключатель режимов работы и выключатели разрешения. С помощью стандартного штекера к пульту можно дополнительно подключить клавиатуру персонального компьютера. Микроконтроллер отправляет клавиатурные данные по стандартной шине в персональный компьютер, дисплейная информация передается через высокоскоростной последовательный интерфейс. Метод «самообучения» предполагает предварительное прохождение инструментом детали-эталона, когда координаты точек траектории автоматически вводятся в память компьютера. Запись точки производится при касании инструмента, который выполняет роль щупа базовой поверхности детали. По сути, робот работает в этом варианте как координатно-измерительная машина. Компьютер обрабатывает массив полученных точек и формирует необходимое и достаточное количество опорных точек траектории. Координаты опорных точек передаются по специальному интерфейсу из компьютера в систему управления робота. При автоматизированном программировании пространственных траекторий одним из часто используемых графических форматов является формат, в котором содержится описание последовательности и декартовых координат опорных точек, но при этом нет описания графических примитивов (линия, окружность, сплайн). Основным недостатком данного подхода является использование линейной интерполяции для выполнения движения между точками, что неприемлемо для мехатронных систем при высоких требованиях к точности движения. Для систем этого класса следует использовать формат, содержащий графические примитивы и осуществлять интеллектуальную сегментацию траектории, заданной простым текстовым форматом. Для проведения интеллектуальной сегментации траектории движения с целью интерполяции ее графическими примитивами используется нечеткий интерполяционный фильтр. Основным геометрическим примитивом для проводимой интерполяции является кубический сплайн, а частными его случаями является прямая линия и окружность.

|

||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-09; просмотров: 558; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.66.178 (0.082 с.) |