Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчёт закрытой цилиндрической косозубой передачиСтр 1 из 5Следующая ⇒

Исходные данные

1. Рассчитать закрытую цилиндрическую косозубую передачу (рис. 1). 2. Рассчитать и сконструировать ведомый вал передачи.

Исходные данные: N2 = 17 кВт n1 = 3000 об/мин n2 = 525 об/мин L = 7 лет Ксут = 0,6 Кгод = 0,5

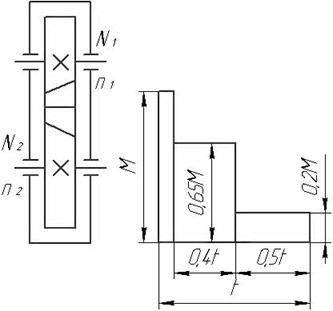

Рис. 1. Схема редуктора и график нагрузки

Расчёт закрытой цилиндрической косозубой передачи

Оперделяем ресурс передачи

Ресурс передачи определяется по зависимости:

t = 24∙ Ксут ∙365 Кгод∙L (ч)

где Ксут – суточный коэффициент работы передачи; Кгод – годовой коэффициент работы передачи; L – число лет работы передачи. Тогда: t = 24∙0,6 ∙365∙0,5 ∙7 = 18396 (ч)

Находим эквивалентное число циклов нагружения зубьев при расчете на контактную прочность

Nц.экв =(60/ M3max) (M3maxtmaxnmax + M3 1 t 1 n 1+…+ M 3 qtqnq)

При n1 = n = Const, Mmax = Mн, для нашего случая эквивалентное число циклов нагружения зубьев шестерни

Nц.экв.1 =(60 n1 / M3н) (M3н 0,1 t +(0,65 Mн)3 0,4 t +(0,2 Mн)30,5 t)

Сократив M3н, получим:

Nц.экв.1 = (60 n1) (0,1 t +(0,65)3 0,4 t +(0,2)3 0,5 t)

Отсюда Nц.экв.1 = (60∙3000)(0,1∙18396 + (0,65)3∙0,4∙18396+ (0,2)3∙0,5∙ 18396) = 70,8∙107

Эквивалентное число циклов нагружения для зубьев колеса Nц.экв.2 = Nц.экв.1/U где U - передаточное число U = n1/ n2 U = 3000/525 = 5,71

Nц.экв.2 = 70,8∙107/5,71 = 12,4∙107

Находим эквивалентное число циклов нагружения зубьев при расчете на изгибную прочность

Nц.экв = (60/ M9max) (M9max tmax nmax + M91 t1 n1 +…+ M9q tq nq)

При n1 = n = Const, Mmax = Mн, для нашего случая Nц.экв.1 = (60 n1/M9н) (M9н 0,1 t + (0,65 Mн)9 0,4 t + +(0,2 Mн)9 0,5 t)

Сократив M9н , получим:

Nц.экв.1 = (60 n1) (0,1 t +(0,65)9 0,4 t +(0,2)9 0,5 t)

Nц.экв.1 = (60∙3000)(0,1∙18396 + (0,65)9∙0,4∙18396+ (0,2)9∙0,5∙ 18396) = 35,8∙107

Эквивалентное число циклов нагружения для зубьев колеса Nц.экв.2 = Nц.экв.1/U Nц.экв.2 = 35,8∙107/5,71= 6,26∙107

Выберем материал зубчатой пердачи

Примем для передачи марку стали ― 40Х с термической обработкой – улучшение, для которой

σF lim1 = 1,8HB = 1,8∙280 = 504 МПа – для шестерни; σF lim2 = 1,8HB = 1,8∙250 = 450 МПа – для колеса; σH lim1 = 2∙HB + 70 = 2∙280 + 70 = 630 МПа – для шестерни; σH lim2 = 2∙HB + 70 = 2∙250 + 70 = 570 МПа – для колеса; σВ = 880 МПа. Рассчитаем коэффициент долговечности для контактной прочности

Для нормализуемой и улучшенной сталей (HB ≤ 350)

Если Nц.экв ≥ 107, то принять КHL = 1,0. Для закаленных сталей и чугуна базовое число циклов принимают NБ = 25∙107, а минимальное значение KHL = 0,585. Если Nц.экв ≥ 25∙107, то принять КHL = 0,585.

Согласно приведённым требованиям для рассматриваемого варианта получим: КHL1 = 0,492 при Nц.экв1 = 70,8·107 КHL2 = 0,657 при Nц.экв2 = 12,4·107

Определеним коэффициент долговечности При расчете на изгиб

Согласно кривой усталости, если Nц.экв ≥ 5∙106, то надо принять КFL = 1,0. Следовательно, принимаем КFL1 = КFL2 = 1,0.

Определение допускаемых напряжений. Допускаемые контактные напряжения

[σ]H = σH lim KHL ZR ZV /SH,

где σH lim – предел контактной выносливости при базовом числе циклов нагружения;

KHL – коэффициент долговечности; ZR – коэффициент, учитывающий шероховатость поверхности зубьев; ZV – коэффициент, учитывающий окружную скорость (для упрощения расчетов принимаем ZR ZV = 1,0); SH – коэффициент запаса (SH =1,2)

[ σ ] H1 = 630∙0,492∙1/1,2 = 258,3 МПа [ σ ] H2 = 570∙0,657∙1/1,2 = 312,07 МПа

Для косозубых и шевронных колёс в качестве расчётного принимаем среднее арифметическое из полученных значений:

[σ]H = ([σ]H1 +[σ]H2) /2

[σ]H = (258,3+312,07)/2 = 285,18 МПа

Проверка условия сборки

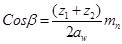

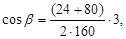

Для косозубых колес уточняют фактический угол наклона зуба β:

Угол наклона зуба не подлежит изменению и стандартизации. Затем назначаем степень точности передачи, ориентируясь на окружную скорость:

Для такой низкой окружной скорости можно назначить пониженную 8-ю степенью точности изготовления.

Таблица П3 Рекомендуемая степень точности изготовления зубчатых передач

Расчёт ведомого вала

Расчет вала осуществляют в три этапа (ориентировочный расчет, расчет диаметра вала в опасном сечении и расчет на выносливость). 1) Расчёт длин и диаметров вала.

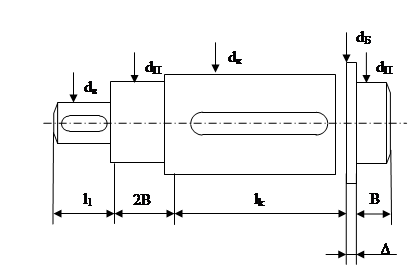

Рис. П2. Эскиз компоновки вала Ориентировочный расчет вала

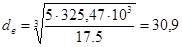

Для выполнения ориентировочного расчета вала необходимо знать только величину крутящего момента, передаваемого валом. Наименьший диаметр вала равен (из расчета на чистое кручение):

М2 = М1·u = 57*5,71= 325,47 Н·м

где М 2 – крутящий момент, Нмм; [ τ ] – допускаемое напряжение на кручение, МПа, [ τ ]= 17,5 МПа.

Полученное значение диаметра вала необходимо округлить до ближайшего большего значения по нормальному ряду диаметров по ГОСТ 8032 или более ранний (ГОСТ6636-69):

dв = 32 мм Имея значение минимального диаметра вала, переходят к его конструированию, т.е. определяют все диаметральные и линейные размеры вала.

Диаметральные размеры вала: Диаметр вала под подшипниками качения:

dп = dв + (2..5), мм

dп = 32 + 3 = 35 мм Полученное значение диаметра вала под подшипники качения необходимо округлить до ближайшего большего значения из нормального ряда диаметров, кратного 5 мм. Диаметр вала под колесом:

dк = dп + 5, мм, dк = 35 + 5 = 40 мм. Максимальный диаметр вала (диаметр заготовки):

dmax . = dк + 3 мм, dmax . = 40 + 3 = 43 мм.

Выбираем по диаметру подшипник качения. Подшипник 309 ГОСТ 831-75. Шарикоподшипник радиальный однорядный (d = 35 мм, D = 72 мм, В = 17 мм) Выбираем шпонку призматическую Шпонка 10-8-2 ГОСТ 23360-78. (b = 10 мм, h = 7,4 мм,, t1 = 5 мм, t2 = 3,8 мм, l = 22 мм). Выбираем по диаметру вала шпонку на ступицу: Шпонка 12-8-36 ГОСТ 23360-78. (b = 12 мм, h = 8 мм, S = 0,4..0,6, t1 = 6 мм, t2 = 4,3 мм, l = 36 мм).

Линейные размеры вала определяют по эмпирическим зависимостям или путем расчета. Длину выходного конца вала рекомендуется назначать в пределах:

lв = (1,4..1,8)· dв, lв = 1,4·32 =45 мм. lk = dk *1.2 lk= 1.2*40=48 Длину посадочной поверхности под подшипник качения (lП2) принимают равной ширине внутреннего кольца подшипника по каталогу.

Длину буртика вала Δ между посадочными поверхностями подшипника и колеса принимаем Δ ≈ 5 мм (так как по конструктивным соображениям обычно Δ ≈ 4…8 мм).

Диаметр поверхности для буртика принимают по размеру проката и, как правило, не обрабатывают. Общая длина вала:

l∑ = 3 lп + lk + lв + Δ, l∑ = 51+48+45+5=149 (мм) = L.

Вывод

В данном расчётно-графическом задании мы рассчитали закрытую цилиндрическую косозубую передачу. В результате получили, что шестерни 7-го класса точности имеют делительные диаметры 46 и 271 мм, число зубьев соответственно: шестерни 24 и колеса 80, с углом наклона зуба 12°75′ при модуле равном m = 3 мм, фактическое передаточное число равное 3.33 (отклонение от фактического 1,45%), отклонение действительного контактного напряжения в рамках допустимого составляет -3,62% при заданных условиях работы. Провели расчёт ведомого вала, определили его геометрические размеры, усталостное напряжение, определились в допусках и посадках, что наглядно отразилось на чертеже.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Чернавский С.А. Проектирование механических передач. М.: Машиностроение, 1984. 421 с. 2. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие.– 4-е изд., перераб. и доп. – М.: Высш. шк., 1985. – 416 с. 3. Чернин И.М., Кузьмин А.В., Ицкович Г.М. Расчеты деталей машин.– 2-е изд., перераб. и доп.– Минск: Вышэйш.шк., 1978. – 472 с. 4. Курмаз Л.В., Скойбеда А.Т. Детали машин. Проектирование: Учеб. пособие.– Минск: УП «Технопринт», 2001. – 290 с.

Исходные данные

1. Рассчитать закрытую цилиндрическую косозубую передачу (рис. 1). 2. Рассчитать и сконструировать ведомый вал передачи.

Исходные данные: N2 = 17 кВт n1 = 3000 об/мин n2 = 525 об/мин L = 7 лет Ксут = 0,6 Кгод = 0,5

Рис. 1. Схема редуктора и график нагрузки

Расчёт закрытой цилиндрической косозубой передачи

Оперделяем ресурс передачи

Ресурс передачи определяется по зависимости:

t = 24∙ Ксут ∙365 Кгод∙L (ч)

где Ксут – суточный коэффициент работы передачи; Кгод – годовой коэффициент работы передачи; L – число лет работы передачи. Тогда: t = 24∙0,6 ∙365∙0,5 ∙7 = 18396 (ч)

|

||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-09; просмотров: 190; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.125.171 (0.074 с.) |

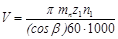

,

, ,

, ,

,

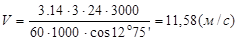

, м/с

, м/с

, м

, м мм

мм