Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Свойства меди и бе применение

Медь очень хорошо проводит электричество и тепло. Удельное сопротивление меди равно 0,018 Ом • мм2/м, а теплопроводность при 20 °С составляет 385 Вт/(м • К). По электропроводности медь лишь немного уступает серебру. Ее электропроводность в 1,7 раза выше, чем у алюминия, и примерно в 6 раз выше, чем у платины и железа. Медь обладает ценными механическими свойствами— ковкостью и тягучестью. В присутствии воздуха, влаги и сернистого газа медь постепенно покрывается плотной зеленовато-серой пленкой основной серно-кислой соли, предохраняющей металл от дальнейшего окисления. Поэтому медь и ее сплавы находят широкое применение при строительстве линий электропередач и устройстве различного вида связи, в электромашиностроении и приборостроении, в холодильной технике (производство теплообменников охлаждающих устройств) и химическом машиностроении (изготовление вакуум-аппаратов, змеевиков). Около 50% всей меди расходует электропромышленность. На основе меди создано большое число сплавов с такими металлами, как Zn, Sn, Al, Be, Ni, Mn, Pb, Ti, Ag, Au и др., и реже с неметаллами Р, S, О и др. Область применения этих сплавов очень обширна. Многие из них обладают высокими антифрикционными свойствами. Сплавы применяют в литом и кованом состоянии, а также в виде изделий из порошка. Например, широко применяют сплавы типа оловянных (4— 33 % Sn), свинцовых (~ 30 % Pb), алюминиевых (5-11 % Al), кремниевых (4-5 % Si) и сурьмяных бронз. Бронзы применяют для изготовления подшипников, теплообменников и других изделий в виде листа, прутков и труб в химической, бумажной и пищевой промышленности. Сплавы меди с хромом и порошковый сплав с вольфрамом идут на изготовление электродов и электроконтактов. В химической промышленности и машиностроении также широко применяют латунь — сплав меди с цинком (до 50 % Zn), обычно с добавками небольших количеств других элементов (Al, Si, Ni, Mn). Сплавы меди с фосфором (6-8 %) используют в качестве припоев.

Для получения меди применяют медные руды, а также отходы меди и ее сплавов. В рудах содержится 1—6% меди. Горную породу, содержащую меньше 0,5% Си, не перерабатывают, так как при современном уровне техники извлечение из нее меди нерентабельно. В рудах медь обычно находится в виде сернистых соединений (медный колчедан или халькопирит CuFeS2, халькозин Cu2S, ковелин CuS), окислов (куприт Cu20, тенорит CuO) или гидрокарбонатов [малахит СиСОэ • Си(ОН)2, азурит 2СиС03 • Cu(OH)2].

Пустая порода руд состоит из пирита FeS2, кварца Si02, карбонатов магния и кальция (MgC03 и СаСОэ), а также из различных силикатов, содержащих Al203, CaO, MgO и оксиды железа наряду с Si02. Руды разделяют на сульфидные, окисленные и смешанные. Сульфидные руды обычно бывают первичного происхождения, а окисленные руды образовались в результате окисления минералов сульфидных руд. В сульфидных рудах медь находится в виде сернистых соединений, в этих рудах всегда много пирита FeS2. Окисленные руды состоят главным образом из оксидов. Сульфидные руды содержат обычно 1—6% Си, 8—40% Fe, 9-46% S, 1-6% Zn, 5-55% Si02, 2-12% А12Оэ, 0,3-4% CaO, 0,3—1,5 % MgO, а в окислительных рудах обычно находится около 2% Си, около 1% Fe, 0,1-0,2% S, 60-68% Si02, 10-16% A1203, 0,3-0,7% CaO и 0,3-0,7% MgO. В небольших количествах встречаются так называемые самородные руды, в которых медь находится в свободном виде. Нередко руды являются комплексными, т.е. они содержат заметные количества других металлов: цинка, свинца, никеля, золота, серебра, селена, таллия и др. § 3. ПИРОМЕТАЛЛУРГИЧЕСКИЙ СПОСОБ ПРОИЗВОДСТВА МЕДИ Известны два способа извлечения меди из руд и концентратов: гидрометаллургический и пирометаллургический. Первый из них не нашел широкого применения. Его используют при переработке бедных окисленных и самородных руд. Этот способ в отличие от пирометаллургического не позвляет извлекать попутно с медью драгоценные металлы. Большую часть меди (85—90%) производят пирометаллургический способом из сульфидных руд. Одновременно решается задача извлечения из руд помимо меди других ценных сопутствующих металлов. Пирометаллургический способ производства меди является многостадийным. Основные стадии этого производства: подготовка руд (обогащение и иногда дополнительно обжиг), плавка на штейн (выплавка медного штейна), конвертирование штейна с получением черновой меди, рафинирование черновой меди (сначала огневое, а затем электролитическое).

. 1. Подготовка медных руд к плавке Сульфидные медные руды обогащают преимущественно методом пенной флотации (см. часть 1, § 5, гл. 1). Предварительно руду измельчают до частиц крупностью 0,1—0,5 мм. После флотации получают медный концентрат, содержащий 8—35 % Си, 40—50 % S, 30—35 % Fe и пустую породу, главными составляющими которой являются Si02, Al203 и СаО. Медь в концентрате находится в виде сернистых соединений, железо — в основном в виде пирита FeS2. Концентрат содержит 8-10% влаги. Обжиг медных концентратов. Большую часть концентратов (богатые концентраты, содержащие 25—35 % Си) переплавляют на штейн без обжига, а незначительную часть (бедные концентраты, содержащие 10—25 % Си) предварительно подвергают обжигу. Основная цель обжига — частичное окисление содержащихся в концентрате серы и железа с тем, чтобы в последующем обеспечивалось получение штейна с достаточно высоким (~ 25—30 %) содержанием меди. Обжиг осуществляют преимущественно в печах кипящего слоя (см. далее рис. 243). Печь представляет собой футерованную шамотным кирпичом вертикальную шахту высотой до 9 м со сводом и подом, в котором расположены сопла (30—50 сопел на 1 м2 площади пода), через которые в печь снизу вдувают воздух, иногда обогащенный кислородом. Над подом печи имеется окно, через которое непрерывно загружают шихту, а с противоположной стороны печи — отверстие для непрерывной выгрузки продукта плавки (огарка). Загружае-

В процессе обжига происходят: нагрев шихты; термическая диссоциация высших сульфидов (FeS2 — *■ FeS + l/2S2 и 2CuS —*- CujS + l/2S2); окисление образующихся паров серы до S02 с выделением тепла; горение сульфида железа 2FeS + + 3,502 = Fe203 + 2S02 с выделением тепла. Этого тепла с избытком хватает для требуемого нагрева шихты (700— 850 °С). Температура в печи не должна превышать 850 °С во избежание спекания шихты; чтобы избежать перегрева, в шихту вводят флюсы, иногда в печь вдувают воду или в кипящий слой вводят трубчатые холодильники. Продукт обжига -- огарок состоит из низших сульфидов Cu2S и FeS и различных оксидов. Отходящие из печи газы, содержащие 7—13% S02, используют для производства серной кислоты. Чтобы уменьшить вынос мелкой шихты отходящими газами, иногда перед обжигом медный концентрат подвергают окомкованию. Широко распространенный в прошлом обжиг медных концентратов в многоподовых печах с механическим пе-регребанием материалов применяется в настоящее время редко. 2. Плавка на штейн Медный штейн состоит в основном из сульфидов меди и железа (Cu2S + FeS = 80—90 %) и других сульфидов, а также оксидов железа, кремния, алюминия и кальция. Плавку на штейн или выплавку штейна осуществляют для того, чтобы путем расплавления шихты получить два жидких продукта -штейн и шлак и тем самым отделить медь, переходящую в штейн от оксидов шихты, которые образуют шлак. Выплавку штейна производят несколькими способами: в отражательных, шахтных и электродуговых печах и автогенными процессами.

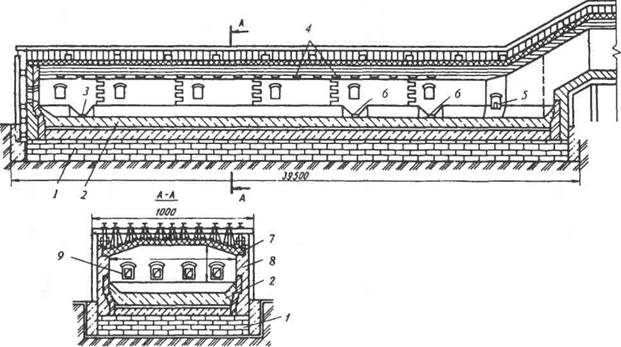

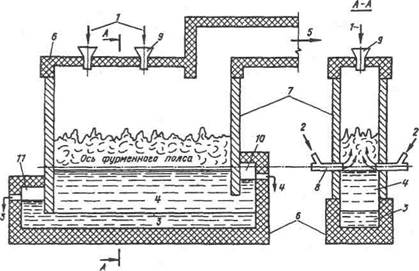

Плавка в отражательных печах Плавка в отражательных печах— наиболее распространенный процесс получения медного штейна. Отражательные или пламенные печи делают длиной 30-40, шириной 8—10, высотой от пода до свода 3,5-4,5 м (рис. 237). Под печи, опирающийся на фундамент, выполняют из динасового кирпича либо путем наварки из кварцевого песка, толщина пода составляет 0,6—1,5 м. Стены выкладывают из магнезитохромитового или магнезитового кирпича. Свод печи делают арочным из динасового кирпича, распорно-подвесным в форме арки или подвесным, который может быть плоским или трапециевидной формы (два последних свода — из магнезитохромитового кирпича). На рис. 237 показана печь с подвесным сводом трапециевидной формы. Для выпуска штейна служат шпуры периодического действия, которые после окончания выпуска закрывают глиняной пробкой; иногда для выпуска штейна предусматривают сифонные устройства. Для выпуска шлака служат шлаковые окна в конце печи. Высота расположения порога шлакового окна определяет высоту слоя расплава в печи; она равна 0,8—1,2 м, в том числе высота слоя штейна 0,4—0,6 м. Отапливают печь природным газом, мазутом или угольной пылью. Горелки или форсунки обычно располагают в один ряд в передней торцовой стенке. Воздух, подаваемый для горения, нагревают до 200—400 °С и обогащают кислородом до 28-30%. Газообразные продукты сгорания проходят до задней стенки и через газоход уходят в боров. Температура газов на небольшом расстоянии от передней стенки достигает 1550-1600 °С, а в хвостовой части снижается до 1250—1300 °С. Шихту загружают через несколько отверстий в своде печи, расположенных близ боковых стен по длине печи. Плавка. Как отмечалось, основную часть штейна выплавляют из сырых (необожженных) концентратов. В шихту при этом вводят немного флюсов—известняка и кварца. Загружаемая шихта ложится (рис.238) откосами вдоль стен (при плавке огарка она растекается по поверхности шлака). Шихта и поверхность жидкой ванны нагреваются факелом, образующимся при сгорании топлива. По мере нагрева шихта плавится и стекает с откосов в слой шлакового расплава, где протекает разделение штейно-вой и шлаковой фаз — капли штейна опускаются через слой шлака. Происходит это поскольку штейн и шлак нерастворимы

45-3810

о о* Рис. 237. Отражательная печь с подвесным сводом: 1 — фундамент, 2 — под; 3 — запасный шпур; 4 — загрузочные отверстия; 5 — шлаковое окно; 6 — шпуры; 7 - свод; 8 - стена; 9 -окна для горелок

о Х N I я Я Ы s со а 8* о i - Е

*Ч се СИ |?! О °5 OS

CO

> > О s > о а п> чз S н о о О Н V я "(Л * «! с» "в С ft а О X со Ю о Ео а ? я S Е я б я S £ -™- СО (j О 5 а S о н я о о Я S о ° 7 «а CD

о о н X б-1

о яд

Л Н S4 О Я СО «. |м ни >8" х S £ З4 со И д я о (» Е о ж 2 о Я И 2 Й,2 Я * 8 Q "S Е Р

Pa n s о я " a «

Я я«a

>>» х S f + я^ ю

«о Э 9 Е й "» "ил- 5 2 If-StS 8 II СЛ i ■ I о ез а я я g ssii. G со О Э - я о со я s я *Ч в О Я Я ю со X ^ ж Со н ег о Й 4S 5 х, со чз ь

-3*8 5 " м В! X •^- В) ft X а ч со "f я X й S о нЭ* ю Й е я a w 2 о S я и н О й ft » 7 -sS

•SSfl 2 о 27 55 я OS Е 1 Со Я Я a Ft 2 Я " Е •» a с я Я a В1 О н О я 'f 3 I on ы "^Е ^> й G я< Х 3 в I о S U В) S со н X о 3 v ь> I II I ш I I I I

Плавка в электрических руднагермических печах Плавка в руднотермических печах является близким аналогом отражательной плавки. Выплавку медного штейна ведут в прямоугольных закрытых сводом электрических печах с тремя или шестью расположенными в линию угольными электродами, концы электродов погружены в шлак. Шихту загружают в печь через отверстие в своде вблизи электродов. Тепло, необходимое для плавления шихты выделяется при прохождении тока от электродов через шлаковый расплав, толщину слоя шлака в печи поддерживают в пределах 1,4—1,8 м. Процесс в руднотермической печи аналогичен процессу в отражательной печи— происходит плавление шихты и разделение расплава на штейн и шлак. Химизм электрической и отражательной плавок полностью сходен. Штейн и шлак выпускают из печи периодически через шпуры. Расход электроэнергии изменяется от 380 до 600 кВт • ч/т шихты. Существенным недостатком процесса, как и процесса отражательной плавки, является необходимость постороннего источника тепловой энергии, и то, что не используется теплотворная способность сульфидов шихты (тепло, которое могло бы быть получено при их сжигании в печи).

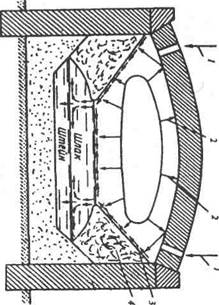

Плавка в шахтных печах Шахтная печь имеет вытянутое по вертикали рабочее пространство. При плавке загружаемые сверху шихтовые материалы опускаются вниз, а им навстречу движутся горячие газы, образующиеся внизу у фурм, где происходит горецие сульфидов шихты и топлива (кокса) и где плавится шихта, разделяющаяся затем на штейн и шлак. Для обеспечения газопроницаемости столба шихты необходимо применять кусковые материалы Крупностью 20-100 мм, поэтому мелкие концентраты и руды предварительно подвергают брикетированию или агломерации. Известны четыре разновидности шахтной плавки: восстановительная, пиритная, полупиритная и медно-серная. В восстановительной плавке, применявшейся для переработки окисленных руд, тепло для плавления шихты получалось за счет сжигания кокса. В пиритной плавке необходимое тепло выделялось при сгорании в печи сульфидов шихты; руда для такого процесса должна содержать не менее 75 % пирита FeS2. В настоящее время применяют две разновидности процесса: медно-серную и полупиритную плавку, при которых тепло лолучается как от горения в печи сульфидов шихты, так и топлива (кокса). Медно-серная плавка. Ее особенностью является то, что помимо штейна в качестве продукта получают элементарную серу, выделяемую из отходящих газов. В качестве шихты применяют кусковые высокосернистые руды и высокосернистые окускованные концентраты. Шахтная печь для медно-серной плавки показана на рис. 239. В поперечном (горизонтальном) сечении печь имеет прямоугольную форму. Нижнюю часть шахты (ее стены) собирают из плоских полых водоохлаждаемых коробок— кес-

Рис. 239. Шахтная печь для медно-серной плавки: / - фурмы; 2 - кессоны; 3 - газоотвод; 4 - загрузочное устройство; 5 -газоотводящие отверстия; 6 — желоб

Верхнюю часть печи выкладывают из шамота и для герметизации заключают в железный кожух. В своде шахты печи находятся двухконусные загрузочные устройства, подобные засыпному аппарату доменной печи (см. часть I учебника). Они обеспечивают герметизацию рабочего пространства печи в процессе загрузки шихты; при загрузке очередной порции шихты вначале опускают верхний конус при поднятом нижнем, а затем опускают нижний конус при поднятом верхнем. Это исключает попадание в печь воздуха и тем самым предотвращает окисление паров серы в отходящих из печи газах. Газы отводят через отверстия (рис. 239, 5) в продольной стенке и газоход. Штейн и шлак выпускают из печи через желоб непрерывно в отстойный горн (на рис. 239 не показан). Он представляет собой футерованное внутри железное корыто с двумя—четырьмя шпурами для периодического выпуска штейна и желобами для непрерывного удаления шлака. Шихта медно-серной плавки состоит из высокосерных окускованных концентратов и кусковых медных руд, флюсов (известняка и кварца) и 10-12% мелкого кокса. Через фурмы вдувают воздух, иногда с добавкой кислорода, расход дутья такой, чтобы весь кислород расходовался в нижней части печи. В нижней части шахты при медно-серной плавке формируется окислительная зона (среда), а в верхней — восстановительная. В окислительной зоне, где есть кислород поступающий из фурм дутья, происходит горение кокса (С + 02 = С02) и сернистого железа (2FeS + 302= 2FeCT+ + 2S02) с выделением тепла, благодаря чему температура в зоне составляет 1000-1100 °С, а у фурм достигает 1500 °С. При таких температурах плавятся сульфиды и остальная шихта с образованием штейна и шлака. По мере их выпуска из печи шихта опускается навстречу -потоку горячих газов. В поднимающихся газах кислород постепенно расходуется на перечисленные реакции горения и вверху формируется восстановительная зона (зона без кислорода). Здесь происходит восстановление SOa и С02 углеродом: 2S02 + 2С = S2(nap) + 2С02; С02 + С = 2СО. Протекают также другие побочные процессы с образованием газообразных CS2, COS, H2S. Формирующийся из продуктов этих реакций колошниковый газ дополнительно обогащается в восстановительной зоне парами элементарной серы в результате термической диссоциации высших сульфидов CuS и FeS2. Для сохранения серы в парообразном состоянии в процессе дальнейшей обработки газа температура газа на выходе из печи должна быть не менее 450-500 °С. Из газа сначала осаждают пыль, а затем из него извлекают серу (около 80% ее общего количества в газе). В результате медно-серной плавки получают бедный штейн, содержащий 6-15 % меди. Чтобы повысить содержание меди этот штейн подвергают сократительной плавке. Плавку осуществляют в таких же шахтных печах. Штейн загружают кусками размером 30—100 мм вместе с кварцевым флюсом, известняком и коксом. Расход кокса составляет 7—8 % от массы шихты. При этом железо переходит в шлак, а содержание меди в штейне повышается до 25—40 %. Несмотря на сложность такого двустадийного процесса он окупается за счет получения элементарной серы. Полупиритная плавка схожа с медно-серной, но ее проводят без улавливания серы из отходящих газов. Шахтная печь для полупиритной плавки отличается от показанной на рис. 239 тем, что шахта по всей высоте выполнена из водо-охлаждаемых кессонов и верх печи не герметизирован, а шихту загружают через шторы (дверцы) в стенах расположенного над шахтой шатра (колошника), служащего для отвода газов. Шихтой служат кусковые концентраты и руды, известняк, кварц и 5-10% кокса. К шихте предъявляют менее жесткие требования, руда может содержать меньше серы (пирита) и больше пустой породы; в шихту вводят оборотные материалы (шлак, бедный штейн). Расход дутья поддерживают таким, чтобы по всей высоте печи была окислительная атмосфера (был избыток кислорода). Содержание меди в штейне в зависимости от состава перерабатываемого сырья составляет 15—50%. Вся сера в отходящих газах находится в виде S02.

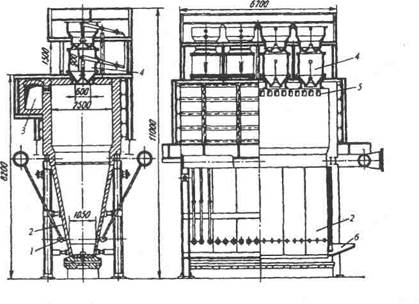

Автогенные процессы Дефицит энергетических ресурсов, неиспользование теплотворной способности сульфидов шихты, необходимость расходования дополнительного топлива при низком тепловом к.п.д. отражательной плавки и электроплавки, невозможность выделения серы из отходящих газов вследствие ее низкого содержания в газах привели к тому, что начиная с 50-х годов начался постепенный переход к автогенным процессам выплавки штейна из медных сульфидных руд. Автогенной называют плавку без затрат топлива, осуществляемую за счет тепла, получаемого при окислении составляющих шихты. При переплаве сульфидного сырья автоген-ность обеспечивается за счет сгорания сульфидов шихты. В последние годы в нашей стране и за рубежом разработаны, внедрены и внедряются ряд автогенных процессов переработки сернистых медных руд. Сжигание сульфидов при этом может производиться в факеле или в расплаве. Плавка в жидкой ванне (ПЖВ). Процесс плавки в жидкой ванне, разработанный А.В.Ванюковым, осуществляют в шахтной печи (рис. 240), стены которой выполнены из медных водоохлаждаемых плит, а под и свод из огнеупоров. Длина печи составляет 10-30, ширина 2,5-3 и высота 6—6,5 м. Фурмы для подачи дутья расположены в боковых стенах в ряд по всей длине печи на высоте 1,5—2 м от пода. Шихту загружают через расположенные в своде воронки. Выпуск штейна и шлака происходит непрерывно и раздельно через сифоны, расположенные в противоположных торцах печи. Процесс малочувствителен к качеству шихтовых материалов, можно переплавлять как кусковые руды крупностью до 50 мм, так и мелкие концентраты без их сушки. Дутьем служит обогащенный кислородом воздух, для обеспечения авто-генности процесса содержание кислорода в дутье должно составлять 40-45% при влажности шихты 1-2% и 55-65% при влажности 6—8%. Процесс ПЖВ непрерывный. Дутье, как это видно из рис.240, подают в объем расплава и в расплаве, что отличает этот процесс от других, происходит окисление сульфи-

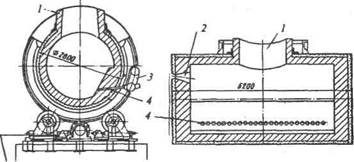

Рис. 240. Схема устройства печи ПЖВ: 1 — шихта; 2 — дутье; 3 — штейн; 4 — шлак; 5 — газы; 6 — огнеупорная кладка; 7 — медные литые кессоны; 8 — фурмы; 9 — загрузочная воронка; 10 — шлаковый сифон; И — штейновый сифон дов за счет реагирования с кислородом дутья. Расплав в печи условно делится на две зоны: зону выше фурм, где идет интенсивный барботаж (перемешивание поднимающимися пузырями газа) и подфурменную, где расплав находится в относительно ^спокойном состоянии. В верхней (надфурмен-ной) зоне протекают процессы окисления сульфидов с выделением тепла, нагрева и плавления шихты за счет этого тепла, укрупнения мелкой сульфидной взвеси в шлаковом расплаве. Крупные капли сульфидов, как более тяжелые, движутся через слой шлака вниз, образуя на поду печи слой штейна. В получаемом штейне содержание меди достигает 45—55%. Достоинством процесса является то, что его удельная производительность (удельный проплав шихты, 60—80т/(м2х хсут)) значительно выше, чем у других процессов выплавки штейна; так этот удельный проплав более чем в 12 раз превышает проплав отражательной плавки. Процесс пригоден для плавки на штейн медно-никелевых, никелевых и других сульфидных руд. Плавка во взвешенном состоянии или процесс взвешенной плавки. При этом способе сульфиды шихты сгорают, двигаясь в потоке кислородосодержашего дутья, т.е. сгорают в факеле во взвешенном состоянии. В качестве дутья используют обогащенный кислородом воздух и иногда кислород. Шихту предварительно необходимо измельчать и просушивать. Находит применение ряд разновидностей этого процесса. Способ фирмы "Оутокумпу" (Финляндия), применяемый в ряде стран, предусматривает использование обогащенного кислородом (до 31%) и подогретого до ~200°С воздуха. Печь имеет вертикальную плавильную шахту и расположенную под ней горизонтальную удлиненную отстойную камеру. Через специальную горелку в своде шахты в нее подают дутье и измельченную шихту. При движении вниз в факеле сгорают сульфиды шихты, обеспечивая температуру в шахте ~1400°С. Образующиеся в факеле сульфидно-оксидные капли падают на поверхность шлака в отстойной камере, и здесь происходит разделение расплава на шлак и штейн. Горячие газы из шахты движутся через отстойную камеру вдоль поверхности расплава, подогревая его. Далее газы проходят котел-утилизатор, и из них извлекают элементарную серу. Штейн содержит до 60 % меди. Плавку во взвешенном состоянии на кислородном дутье или кислородно-факельную плавку применяют на заводах в Казахстане, Канаде и США. Печь горизонтальная, вытянутая вдоль движения факела, выполнена из огнеупоров. Стены, свод и газоотвод оборудованы водоохлаждаемыми устройствами. В торцевой стене печи установлены две горизонтально расположенные горелки, подающие кислород и просушенную шихту. Температура факела при сгорании сульфидов в кислороде достигает 1500—1600 °С, образующиеся в факеле капли сульфидно-оксидного расплава оседают в шлаковую ванну, в которой происходит отставание штейна от шлака. Штейн содержит до 50% Си, отходящие газы до ~80% S02, серу из газов улавливают. Процесс "Норанда", разработанный в Канаде, является непрерывным барботажным процессом, схожим с отечественным процессом ПЖВ. Его осуществляют в горизонтальной цилиндрической печи, вдувая через 50—60 расположенных в ряд фурм обогащенный кислородом (до 37 %) воздух в объем расплава, где происходит окисление сульфидов и разделение штейна и шлака. Шихту загружают через торцевую стенку печи, штейн выпускают периодически через шпуры. 3. Конвертирование медного штейна Цель конвертирования — получение черновой меди путем окисления содержащихся в штейне серы и железа. Конвертирование осуществляют продувкой штейна воздухом в горизонтальном конвертере. Перерабатываемые штейны, как отмечалось, состоят в основном из сульфидов меди (Cu2S) и железа (FeS). Вследствие экзотермичности основных реакций конвертирование не требует затрат топлива. Современный медеплавильный конвертер показан на рис. 241. Конвертеры делают длиной 6—12, с наружным диаметром 3—4 м. Производительность конвертера за одну операцию составляет 40—100 т. Футеруют конвертер хромомагне-зитовым кирпичом. Заливку расплавленного штейна и слив продуктов плавки осуществляют через горловину конвертера, расположенную в средней части его корпуса. Через ту же горловину удаляются газы. Фурмы для вдувания воздуха расположены в ряд по длине конвертера. Число фурм обычно составляет 32—62, а диаметр фурмы 40—50 мм. Расход воздуха достигает 800 м3/мин (при нормальных условиях). Процесс в конвертере циклический и делится на два пе-

Рис. 241. Горизонтальный конвертер: 1 — горловина; 2 — окно для загрузки флюсов; 3 — воздушный коллектор; 4 — фурмы

2FeS + 302 = 2FeO + 2S02 и ошлакование образующегося оксида FeO кремнеземом флюса 2FeO + Si02 = (FeO)2Si02. По мере накопления шлака, состоящего из FeO и Si02, его сливают, в конвертер заливают новую порцию штейна и, добавляя флюс, продолжают продувку. Длительность таких циклов набора массы составляет 30—50 мин. Температура заливаемого штейна в результате протекания этих экзотермических реакций повышается с 1100—1200 до 1250—1350 °С. Более высокая температура нежелательна, и поэтому при продувке бедных Штейнов, содержащих много FeS, добавляют охладители— твердый штейн, сплески Мели, корки из ковшей, медные концентраты. Сульфид меди в течение первого периода не окисляется, поскольку у железа больше химическое сродство к кислороду, чем у меди. По окончании первого периода и слива последней порции шлака в конвертере остается белый штейн — почти чистая полусернистая медь Cu2S. Второй период — получение черновой меди из белого штейна — длится 2—3 ч и заключается в продувке без добавки в конвертер флюса. Основная реакция периода: Cu2S + 02 = 2Си + S02. После полного окисления серы продувку заканчивают, получая черновую медь. Ее сливают из конвертера и либо направляют в рафинировочную печь, либо разливают в слитки, которые затем направляют на специальные рафинировочные заводы. Таким образом, в результате продувки получаются черновая медь, содержащая 96,0-99,4% Си, 0,01-0,04 % Fe, 0,02—0,1 % S и небольшое количество Ni, Sn, As, Sb, Ag, Au, и конвертерный шлак, содержащий 22-30 % SiQ2, 45-^0% FeO, около 3% А1203 и 1,5-2,5% Си. 4. Рафинирование меди Рафинирование черновой меди от примесей по экономическим соображениям проводят в две стадии — вначале методом огневого рафинирования, а затем электролитическим методом.' Огневое рафинирование Цель огневого рафинирования -г- подготовить медь к электролитическому рафинированию путем удаления из нее основного количества примесей. Огневое рафинирование жидкой меди (на медеплавильных заводах) проводят в цилиндрических наклоняющихся печах, а на медьэлектролитных заводах, получающих черновую медь в слитках, — в стационарных отражательных печах. Печи для огневого рафинирования часто называют анодными, так как после рафинирования жидкую медь разливают в аноды — слитки, имеющие форму пластин. Наклоняющиеся (поворотные) цилиндрические печи схожи с горизонтальным конвертером, применяемым для выплавки штейна (рис. 241). Для выпуска меди предусмотрена летка, наиболее распространены печи вместимостью 160—220 т. Стационарные печи вместимостью до 500 т по устройству схожи с отражательной печью для выплавки штейна (рис. 237). Огневое рафинирование в отражательной печи длится ~ 24 ч и включает следующие периоды: загрузка (длится до 2 ч), расплавление (~ 10 ч) окислительная обработка расплава, удаление шлака, восстановительная обработка, раз* ливка готовой меди. Рафинирование в цилиндрических печах, где не требуется плавления меди, длится примерно в два раза меньше и состоит из четырех последних периодов процесса в отражательной печи. Окислительная обработка длительностью 1,5—4 ч заключается во вдувании в ванну воздуха через погруженные на глубину 600—800 мм стальные трубки, покрытые огнеупорной обмазкой. При этом окисляются примеси с ббльшим, чем у меди химическим сродством к кислороду — такие как Al, Fe, Zn, Sn, Sb, Bi, As, Ni и немного меди до Cu20. Полностью остаются в меди золото и серебро и большая часть селена и теллура. Оксиды примесей, Cu20 и загружаемый в печь в небольших количествах кремнезем образуют на поверхности ванны шлак, который в конце окислительной продувки удаляют из печи деревянными гребками.

Восстановительную обработку ванны (дразнение) длительностью 2,5—Зч проводят для раскисления меди (удаления кислорода, содержащегося после окислительной продувки в количестве до 0,9% в виде Cu20) и удаления растворенных газов. Ранее дразнение проводили погружением в расплав сырой древесины (жердей, бревен), в настоящее время — путем вдувания паромазутной смеси или природного газа. Вдуваемые вещества разлагаются с образованием Н2, СО и СН4, которые, выделяясь, вызывают перемешивание ванны и удаление растворенных газов (S02, СО, и др.), а также раскисляют ванну, восстанавливая Cu20 (например по реакции Cu20 + Н2 = 2Cu + Н20). После дразнения медь, содержащую < 0,01 % S и < 0,2 % [О], разливают в аноды — слитки толщиной 35—40, длиной 800—900 и шириной 800-900 мм, предназначенные для электролитического рафинирования. Анодная Медь содержит 99,4-99,6% меди. Электролитическое рафинирование При электролитическом рафинировании решаются две задачи — глубокое рафинирование меди от примесей, что обеспечивает ее высокую электропроводность, и попутно извлечение ценных золота, серебра и селена. Электролиз ведут в ваннах ящичного типа длиной 3-5,5, шириной 1 и глубиной 1,2-1,3 м, футерованных внутри кислотостойкими материалами (винипласт, стеклопластик и др.). В ванне подвешивают аноды и между ними катоды — пластины из чистой меди. Электролитом служит раствор CuSO„ и H2SQ,, напряжение между анодами и катодами 0,3—0,4В. Происходит электролитическое растворение анодов, т.е. в раствор переходят ионы Си2*, а на катодах эти ионы разряжаются, осаждаясь на них слоем чистой меди. Электролит периодически обновляют. Часть примесей остается в электролите, а такие как Au, Ag, Se, Те, Pb, Sn, Pt выпадают в осадок — шлам, который выгружают из ванны и перерабатывают, извлекая ценные металлы. Растворение анода длится 20—ЗОсут, катоды выгружают через 6—12 сут. Удельный расход электроэнергии равен 230-350 кВт • ч на 1т меди.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 212; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.71.146 (0.14 с.) |

§2. СЫРЬЕ ДЛЯ ПОЛУЧЕНИЯ МЕДИ

§2. СЫРЬЕ ДЛЯ ПОЛУЧЕНИЯ МЕДИ мая в печь шихта 'состоит из медного концентрата, флюсов (измельченных известняка и кварцита) и оборотной пыли. Расход воздуха поддерживают таким, чтобы зерна загружаемой шихты находились во взвешенном состоянии, совершая в потоке воздуха непрерывное возвратно-поступательное движение (движение, похожее на кипение жидкости).

мая в печь шихта 'состоит из медного концентрата, флюсов (измельченных известняка и кварцита) и оборотной пыли. Расход воздуха поддерживают таким, чтобы зерна загружаемой шихты находились во взвешенном состоянии, совершая в потоке воздуха непрерывное возвратно-поступательное движение (движение, похожее на кипение жидкости). -J

-J

Извлечение меди и благородных металлов в штейн достигает 96-99,5 %. Количество шлака составляет примерно 1,1— 1,5 т/т штейна. Недостатки процесса — необходимость расходования топлива и то, что не используется теплотворная способность сульфидов.

Извлечение меди и благородных металлов в штейн достигает 96-99,5 %. Количество шлака составляет примерно 1,1— 1,5 т/т штейна. Недостатки процесса — необходимость расходования топлива и то, что не используется теплотворная способность сульфидов.

сонов. На внутренней стороне кессонов нарастает слой застывшего шлака (гарнисаж), который работает как футеровка. Кессонированная часть шахты сделана сужающейся книзу. В нижней ее части установлены фурмы для подачи воздуха, а ниже фурм имеется желоб с порогом для выпуска штейна и шлака.

сонов. На внутренней стороне кессонов нарастает слой застывшего шлака (гарнисаж), который работает как футеровка. Кессонированная часть шахты сделана сужающейся книзу. В нижней ее части установлены фурмы для подачи воздуха, а ниже фурм имеется желоб с порогом для выпуска штейна и шлака. В последние годы начали применять дутье, обогащенное кислородом (до 28—30%), что вызывает улучшение показателей плавки; в частности снижается расход кокса.

В последние годы начали применять дутье, обогащенное кислородом (до 28—30%), что вызывает улучшение показателей плавки; в частности снижается расход кокса.

риояа. Первый период (период окисления сульфида железа), называемый набором сульфидной массы, начинается с заливки штейна, после чего подают дутье и через горловину или отверстие в торцевой стенке конвертера загружают порцию кварцевого флюса, содержащего 70—80% SiOz. Период длится 6—24 ч в зависимости от содержания меди в штейне. Основными реакциями периода являются окисление сульфида железа

риояа. Первый период (период окисления сульфида железа), называемый набором сульфидной массы, начинается с заливки штейна, после чего подают дутье и через горловину или отверстие в торцевой стенке конвертера загружают порцию кварцевого флюса, содержащего 70—80% SiOz. Период длится 6—24 ч в зависимости от содержания меди в штейне. Основными реакциями периода являются окисление сульфида железа