Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Восстановительные ферросплавные печи

Восстановительные ферросплавные печи (рис. 231) работают непрерывно. В работающей печи электроды погружены в твердую шихту и дуга горит под слоем шихты. Шихту пополняют по мере ее проплавления; сплав и шлак выпускают периодически. Печи этого типа оснащены мощными трансформаторами: 10—115 MB * А. Печи трехфазные, стационарные или вращающиеся вокруг вертикальной оси; ранее печи изготавливали

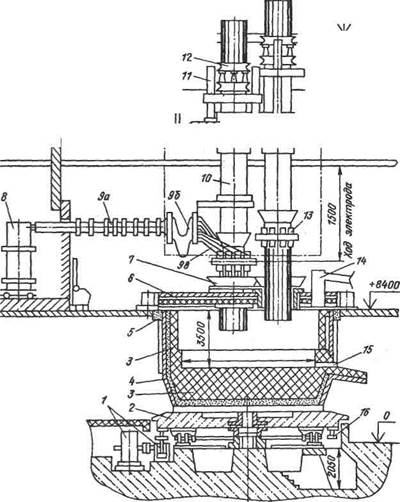

открытыми, а новые печи делают закрытыми, т.е. с рабочим пространством, закрытым сверху водоохлаждаемым сводом. В поперечном сечении большая часть ферросплавных печей круглые, а ряд новых мощных печей имеют прямоугольную форму. Большая часть печей оборудована тремя электродами, а печи большой мощности иногда имеют шесть электродов. В круглых печах электроды расположены по вершинам равностороннего треугольника, а в прямоугольных печах — в линию. Для выпуска продуктов плавки печь имеет одну—две, а иногда три летки. Если технологический процесс связан с раздельным выпуском металла и шлака, имеются две летки (металлическая и шлаковая), расположенные на различных уровнях. На рис. 232 показана конструкция круглой закрытой рудовосстановительной печи мощностью 33 MB • А с вращающейся ванной (печь РКЗ-33). Ниже приведены основные размеры некоторых рудовосстановительных печей:

Тип печей

Примечание. РКО — руднотермические круглые открытые печи; РКЗ — руднотермические круглые закрытые печи; РПЗ — руднотермические прямоугольные закрытые печи. Кожух печей выполняют из листовой стали толщиной 15— 30 мм и усиливают снаружи вертикальными ребрами и горизонтальными поясами жесткости, днище кожуха выполняют плоским. К верху кожуха закрытых печей приварен кольцевой желоб (рис. 232, 5) песочного затвора.

Рис. 232. Закрытая рудовосстановительиая печь мощностью 33 MB " А: / — механизм вращения ванны; 2 железобетонная плита; 3 — футеровка; 4 — кожух; 5 — кольцевой желоб песочного затвора; б — свод; 7 — загрузочная воронка; 8 — трансформатор; 9 (9а, 96, 9ё) — короткая сеть; 10 — несущий цилиндр; И — механизм перемещения электрода; 12 — механизм перепускания электрода; 13 — контактные щеки; 14 — газоход; 15 - летка; 16 — зубчатый венец

43-3810

Для ферросплавных печей характерна подина большой толщины. Общая толщина футеровки подины достигает 2,5 м. При такой толщине подины обеспечивается большая тепловая инерция и облегчаются условия сохранения устойчивой температуры в плавильной зоне печи при кратковременных простоях. В большинстве ферросплавных печей рабочим слоем футеровки служит так называемый гарнисаж, т.е. настыль, образованная из проплавляемой руды, шлака и сплава. Свод печи. У строившихся ранее открытых печей через колошник выделяется много тепла и отходящих газов, что вызывает нагрев оборудования и затрудняет работу персонала; кроме того, на колошнике окисляется часть восстановителя, а над печью бесполезно сгорает содержащийся в отходящих газах оксид СО (отходящие газы содержат ~ 85 % СО). Эти недостатки устраняются, если печь накрыта сводом. На современных ферросплавных печах широко распространены водоохлаждаемые своды, и, в частности, десяти-секционные своды (рис. 233). Свод состоит из девяти периферийных и десятой центральной секций, каждая из которых выполнена в виде плоской полой коробки (кессона), в которой циркулирует охлаждающая вода. Секции монтируют в сво-

Рис. 233. Схема водоохлаждаемого плоского свода ферросплавной печи: 1 — взрывной клапан; 2 — сводовое кольцо; 3 — газозаборный короб;

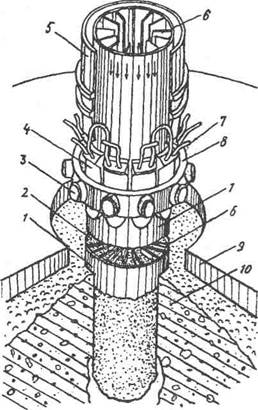

4 — периферийная секция свода; 5 — центральная секция довом кольце; они подвешены к металлоконструкциям цеха. Снизу свод футерован огнеупорным бетоном, имеются три отверстия для электродов и при необходимости отверстия для загрузочных воронок. В своде имеются два отверстия для отвода печных газов к газоочистке. Имеется также несколько отверстий, оборудованных взрывными клапанами, которые необходимы, поскольку газ в печи, содержащий много СО, при попадании воздуха может взрываться. Применяются также своды, выполненные в виде стального водоохлаждаемого каркаса с футеровкой из огнеупорного кирпича или блоков из огнеупорного бетона. В закрытых печах предусматривают уплотнение между сводом и ванной в виде песочного затвора. Механизм вращения ванны предусмотрен на многих ферросплавных печах. Вращение ванны позволяет предотвратить зависание шихты и образование настылей. В таких печах ванна крепится на железобетонной плите (рис. 232, 2), опирающейся на ходовые колеса, которые катятся по кольцевому рельсу, заложенному в фундаменте. Вращение осуществляют от электродвигателя с двумя редукторами, выходные шестерни которых входят в зацепление с зубчатым венцом 16, прикрепленным к плите 2. Вращение ванны происходит со скоростью один оборот за 35-130 ч. Вращение печи реверсивное в секторе 130°. При повороте печи свод остается неподвижным. Электроды и электрододержатели В восстановительных ферросплавных печах применяют самоспекающиеся непрерывные электроды, причем формирование электрода (обжиг и спекание электродной массы) происходит в процессе работы ферросплавной печи. Эти электроды в три раза дешевле графитированных электродов, применяемых в дуговых сталеплавильных печах. Самоспекаюшийся электрод представляет собой (рис. 234) заполненный электродной массой кожух из стального листа толщиной 1—3 мм с продольными ребрами внутри. Кожух изготавливают отдельными секциями длиной 1,4—1,8 м, которые впоследствии сваривают друг с другом. В основном применяют круглые электроды диаметром 900—2000 мм, а на прямоугольных печах — плоские электроды размером до 3200x800 мм. Кожух, служащий пресс-формой для электродной

Рис. 234. Самоспекающийся электрод и электрододержа-тель: / — кожух электрода; 2 — электродная масса; 3 — нажимное устройство; 4 — контактная щека; 5 — несущий цилиндр; б — ребра; 7 — трубка подвода тока и воды; 8 — нажимное кольцо; 9 — свод печи; 10 — шихта

массы, предохраняет электрод от окисления воздухом, облегчает прохождение тока от электрододержателя к обожженной части электрода. Электродную массу изготавливают из термоантрацита, кокса, каменноугольной смолы и пека. Электродную массу забрасывают в кожух сверху в холодном состоянии. Под действием тепла печи масса размягчаете^ и плотно заполняет кожух. В процессе работы печи по мере сгорания и опускания электрода необожженная его часть постепенно приближается ко все более нагретым зонам печи; масса постепенно теряет летучие. Под контактные щеки (рис. 234, 4) масса поступает еще пластичной, при дальнейшем нагреве на участке щек электродная масса спекается (коксуется); сопротивление электрода снижается. Из-под контактных щек электрод выходит с нормальными свойствами угольного электрода. По мере сгорания электрод опускает-

ся, а сверху с дозировочной площадки к железному кожуху приваривают, не выключая тока, новую секцию, которую наполняют электродной массой. Допустимая плотность тока в самоспекающихся электродах составляет 5—8,5 А/мм2 (меньшее значение относится к малым электродам). Электрододержатель предназначен для подвода тока к электроду, удержания электрода и его перемещения по вертикали. Электрододержатель состоит (рис. 234) из несущего цилиндра 5, контактных щек 4 и нажимного кольца 8. Контактные щеки (их число четыре-десять) служат для подвода рабочего тока к электроду, их делают из высокотеплопроводной меди или ее сплавов и для обеспечения водяного охлаждения — полыми или с залитыми внутри трубками; с помощью медной трубки к щеке подводят ток и воду. Несущий цилиндр выполнен из стального листа толщиной 10—16 мм и охватывает электрод по высоте до механизма перемещения электрода (рис. 232, 11), причем верх цилиндра закреплен в этом механизме. Диаметр цилиндра превышает диаметр электрода на 150-200 мм, и в зазор между ними сверху подают вентилятором воздух. К низу несущего цилиндра подвешены нажимное кольцо и контактные щеки (кольцо с помощью четырех водоохлаждаемых труб, а каждая щека на стальной тяге; эти подвески на рис. 234 не показаны). Прижатие контактных щек к электроду осуществляют с помощью нажимных устройств 3 кольца 8, в которых размещены пружины или гидравлические зажимы (рис. 234). Механизм перемещения, т.е. подъема и опускания электродов (на современных печах гидравлический и управляемый автоматизированной системой) обеспечивает по ходу плавки движение электрода вниз с тем, чтобы поддерживать длину дуги и электрический режим в заданных пределах и при необходимости перемещает электроды вверх. Механизм (рис. 232, 11) закреплен на междуэтажном перекрытии цеха, он движет несущий цилиндр и через него электрод. По мере сгорания нижнего конца электрода возникает необходимость перепускания электрода, что осуществляют с помощью механизма перепускания (рис. 232, 12), в котором зажат верх электрода. Механизм обеспечивает периодическое опускание электрода относительно несущего цилиндра или подъем цилиндра относительно электрода на 50—200 мм, что

Электропитание Электрическое оборудование ферросплавных печей схоже с аналогичным оборудованием дуговых сталеплавильных печей (см. § 1—2 гл. 4 П-ой части). Трехэлектродные ферросплавные печи оборудованы трехфазным понижающим печным трансформатором и иногда тремя однофазными трансформаторами, от которых ток при помощи короткой сети подается на каждый электрод; шестиэлектродные печи имеют три однофазных трансформатора, к которым электроды подсоединены попарно. Мощность трансформаторов разных печей находится в пределах 10—115 MB • А, вторичное напряжение — в пределах 130—250 В; сила тока на мощных печах достигает 100-110 кА. Короткая сеть состоит из трех участков: шинный пакет (рис. 232, 9а) идущий от трансформатора до гибкого участка, гибкий участок (рис. 232, 96), токоподвод (рис. 232, 9в) к контактным щекам. Шинный пакет выполняют из медных водоохлаждаемых труб или медных пластин, гибкую часть из гибких медных кабелей, токоподвод к щекам — в виде водоохлаждаемых медных труб. Необходимо, чтобы длина короткой сети была минимальной; прокладку токоведущих шин или труб следует выполнять бифилярно, т.е. чтобы шины, обтекаемые токами различных направлений, были расположены возможно ближе друг к другу. Вторичное напряжение, подаваемое на электроды в зависимости от конструкции переключающего устройства Переключают как при отключенной печи, так и под нагрузкой. Оптимальный электрический режим на каждой ступени напряжения поддерживают с помощью автоматических регуляторов.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 356; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.252.140 (0.016 с.) |

Рис. 231. Схема устройства и работы ферросплавной печи: / — футеровка; 2 — жидкий сплав; 3 — гарнисаж; 4 — шихта: 5 — загрузочный (печной) бункер; 6 — электрод; 7 — свод; 8 — летка

Рис. 231. Схема устройства и работы ферросплавной печи: / — футеровка; 2 — жидкий сплав; 3 — гарнисаж; 4 — шихта: 5 — загрузочный (печной) бункер; 6 — электрод; 7 — свод; 8 — летка Материалы, применяемые для футеровки печи, выбирают в зависимости от выплавляемого сплава. Так, для выплавки кремнистых сплавов и углеродистого ферромарганца рабочее пространство печи выкладывают из угольных блоков, для выплавки углеродистого феррохрома — из магнезитового кирпича. Верх стен выкладывают шамотным кирпичом.

Материалы, применяемые для футеровки печи, выбирают в зависимости от выплавляемого сплава. Так, для выплавки кремнистых сплавов и углеродистого ферромарганца рабочее пространство печи выкладывают из угольных блоков, для выплавки углеродистого феррохрома — из магнезитового кирпича. Верх стен выкладывают шамотным кирпичом.

увеличивает длину рабочего конца электрода (располагаемого ниже контактных шек).

увеличивает длину рабочего конца электрода (располагаемого ниже контактных шек).