Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

По классификации все сотс по их агрегатному состоянию разделены на четыре типа: газообразные, жидкие, пластичные и твердые.

Газообразные СОТС. В качестве СОТС этого типа применяют нейтральные /азот, аргон, гелий/ и активные, кислородосодержащие /воздух, кислород, диоксид углерода/, газы. Активные газы не только играют роль охладителя, но и защищают поверхность трущихся металлов от изнашивания, образуя на них оксидные пленки. В среде кислорода можно затачивать режущий инструмент из инструментальных сталей и твердых сплавов, точить и сверлить кислостойкие и жаропрочные сплавы, шлифовать специальные стали и сплавы. Однако применение газообразных СОТС не получило широкого распространения в практике. Жидкие СОТС наиболее распространены. Их принято называть смазочно-охлаждающими жидкостями / СОЖ /. Они разделены на классы: масляные, водосмешиваемые /водные/, быстрорастворяющиеся и расплавы некоторых металлов. · Масляные СОЖ. Состоят из минерального масла, являющегося базовым, к которому могут быть добавлены антифрикционные, антиизносные и антизадирные присадки, ингибиторы коррозии, антиоксиданты, антипенные и антитуманные присадки. Минеральное масло в масляных СОЖ занимает 60-95% /в процентах по массе/. Обычно это высокоочищенные нафтеновые или парафиновые масла. Иногда в качестве основы для масляных СОЖ используют смесь из нескольких /2-3/ минеральных масел. Используют также в качестве базы маловязкие экстракты селективной очистки, очищая их каталитическим гидрированием, что снижает их стоимость. При выборе базовых минеральных масел учитывают прежде всего их физико-химические свойства /вязкость, индекс вязкости, групповой углеродный состав/ и обусловленные ими смазочные, антиокислительные и другие характеристики, влияющие на процесс трения и износ инструмента. · Водосмешиваемые СОЖ. Такие СОЖ могут содержать эмульгаторы, нефтяные масла, воду, спирты, гликоли, ингибиторы коррозии, бактерициды, противоизносные, противозадирные и антипенные присадки, электролиты и другие органические и неорганические продукты. Эти СОЖ применяют в виде эмульсий или истинных водных растворов при абразивной и лезвийной обработке /легкие и средние режимы резания/ черных и цветных металлов. Преимуществами водосмешиваемых СОЖ является более высокая, чем у масляных СОЖ, охлаждающая способность, относительно низкая стоимость, пожаробезопасность и меньшая токсичность, недостатки- сравнительно невысокие смазывающие свойства, низкая эффективность на отдельных операциях и недостаточно высокая стабильность свойств во времени. Водосмешиваемые СОЖ разделены на четыре подкласса - эмульгирующиеся /эмульсолы/, полусинтетические, синтетические, растворы электролитов.

Эмульгируещиеся СОЖ /эмульсолы/ при смешивании с водой образуют эмульсии. В качестве основы эмульсолов используют средневязкие нефтяные масла нафтенового или смешанного типа, содержание которых в эмульсоле может достигать 85%. Применяют эмульсолыв виде 1-5%-ных эмульсий в воде. Эмульгаторы являются поверхностно-активными веществами /ПАВ/и, кроме уменьшения поверхностного натяжения, они выполняют роль смазочных веществ и ингибиторов коррозии. В качестве эмульгаторов наибольшее распространение в составе эмульсолов получили анионоактивные ПАВ, а также их смеси: калиевые, натриевыми мыла жирных, смоляных и сульфокислот. Полусинтетические СОЖ принципиально не отличаются от эмульсолов по компонентному составу, однако они существенно отличаются от них по концентрации компонентов. Основу полусинтетических СОЖ составляет вода /до 50%/ и эмульгаторы /до40%/.Обязательным компонентом является маловязкое /3-10 кв.мм/с при 50 град.С/ нефтяное масло. Полусинтетические СОЖ, как и эмульсолы, могут содержать биоциды, противоизносные и противозадирные присадки. Их используют в виде 1-10%-ных водных растворов. Синтетические СОЖ представляют собой смесь водорастворимых полимеров, поверхностно-активных веществ, ингибиторов коррозии, биоцидов, антипенных присадок и воды. В их состав для повышения смазывающих свойств вводят противоизносные и противозадирные присадки. Синтетические СОЖ могут быть приготовлены в виде порошков. Их применяют в виде 1-10% водных растворов. По универсальности, продолжительности сохранения эксплуатационных свойств синтетических СОЖ, как правило, превосходят эмульсии. · Быстроиспаряющиеся СОЖ. Основу таких СОТС составляют быстроиспаряющиеся галогенпроизводные углеродов. Испаряясь, они охлаждают режущий инструмент и обрабатываемое изделие и оставляют на трущихся поверхностях тонкие смазывающие слои присадок, входящих в их состав. Быстроиспаряющиеся СОТС применяют при обработке резанием труднообрабатываемых сплавов и пакетов из пластин разнородных материалов на операциях сверления, развертывания, нарезания резьбы и протягивания.

Пластичные СОТС. обычно представляют собой пластичные смазки. Их используют в мелкосерийном производстве при нарезании резьбы /метчиками и плашками/, сверлении, протягивания и развертывания, при полировании и обработке металлов напильниками. Применение пластичных СОТС ограничивается трудностью введения их в зону резания, невозможностью сбора, очистки и повторного применения. Пластичные СОТС разделены на следующие классы: смазки на углеводородных /парафин, воск и некоторые полимеры/, мыльным /натриевые, литиевые, кальциевые, бариевые, свинцовые и др./ и неорганических / глина, слюда, асбест и др./ загустителях. Твердые СОТС. По химическому составу подразделены на три класса - неорганические продукты слоистой структуры /тальк, графит, слюда, дисульфид молибдена и др./, органические соединения /воски, мыла, твердые жиры, полимеры/ и мягкие металлы/олово, свинец, медь/. Применяют их в особо трудных условиях /при высоких температурах и нагрузках/, а также в тех случаях, когда другие типы СОТС не эффективны. Твердые смазки наносят в качестве поверхностных покрытий на режущий инструмент или обрабатываемый металл. По применению все СОТС разделены на две группы - массового и специального применения. СОТС массового назначения пригодны для ряда операций обработки металлов резанием при различных режимах. Они в свою очередь разделены на три подгруппы: обычные, универсальные и многоцелевые. Обычные обеспечивают выполнение нескольких операций обработки резанием той или иной группы черных или цветных металлов, универсальные - широкий круг операций обработки резанием черных и цветных металлов. К СОТС специального назначения отнесены газообразные, пластичные и твердые СОТС.

Содержание отчета

Отчет включает конспективную запись теоретических вопросов в соответствии с п.1, рисунок общего вида токарно-винторезного станка (модель 16Б20КП) и копии технологической документации: операционная карта по ГОСТ 3.1404, Форма 1, Форма 1а, и карты эскизов – по ГОСТ 3.1105, Форма 7).

3.14 Контрольные вопросы 1. Какие существуют типовые поверхности согласно классификатору поверхностей деталей машин? 2. Какие виды обработки применяются при точении цилиндрических поверхностей при обработке деталей типа тел вращения? 3. Каковы особенности закрепления деталей для черновой и чистовой обработке поверхностей? 4. Какова конструкция инструмента для точения цилиндрических поверхностей? 5. Каким образом и какими методами обтачивают цилиндрические поверхности? 6. Что влияет на точность обрабатываемых валов? 7. Какие СОЖ применяют при обтачивании наружных поверхностей? 8. Какие виды обработки применяются при растачивании внутренних цилиндрических поверхностей при обработке деталей типа тел вращения? 9. Какова конструкция инструмента для растачивания внутренних цилиндрических поверхностей?

10. Каким образом и какими методами растачивают внутренние цилиндрические поверхности? 11. Что влияет на точность обрабатываемых внутренних цилиндрических поверхностей? 12. Какие СОЖ применяют при растачивании внутренних поверхностей?

Лабораторная работа 4 «Проектирование технологического процесса Сборки типового узла» Цель работы Практическое освоение методики и приобретение навыков разработки схем и технологических процессов сборки на основе выполнения сборочно-разборочных работ.

Содержание работы

По исходным материалам для разработки технологического процесса: сборочному чертежу, спецификаций поступающих на сборку деталей и сборочных единиц, технологических требований к изделию, деталировочным чертежам, объёму выпуска (по заданию преподавателя) разработать технологическую схему сборки типового узла. Спроектировать технологический маршрут сборки типового узла. Заполнить операционную карту сборки типового узла.

Теоретическая часть

Разработка технологического процесса сборки машин является составной частью технологической подготовки производства. Главными принципами проектирования процесса сборки являются - обеспечение высокого качества изделий, достижение наибольшей производительности и экономичности процесса за счёт применения механизации и автоматизации сборочных работ. Технический и организационный уровень сборки в значительной степени определяет надёжность и долговечность машин, а увеличение срока службы и повышение надёжности работы машины в период её эксплуатации – это один из важнейших путей более быстрого оснащения высококачественной техникой всех отраслей народного хозяйства. Проектирование ТП сборки отличается сложностью и трудоемкостью. Однако, степень углубленности технологических разработок зависит от типа производства и размера программного задания. При больших размерах годового выпуска (массовое, крупносерийное производства) ТП сборки разрабатывают детально и с возможно полной дифференциацией. В условиях мелкосерийного и единичного производств ограничиваются общей наметкой сборочных операций, учитывая, что подробная разработка в данных условиях экономически не оправдывается. Основой проектирования технологического процесса сборки является: - определение наиболее рациональной последовательности и установление методов сборки (ручная, механическая, автоматизированная) и организационной формы сборки;

- планирование сборочных операций и технологических режимов сборки по элементам; - выбор и конструирование необходимого инструмента, приспособлений, оборудования; - назначение технических условий на узловую сборку изделия по операциям; - выбор методов и средств технического контроля качества сборки; - установление норм времени на выполнение сборочных операций; определение рациональных способов транспортировки деталей, полуфабрикатов и изделий; - подбор и проектирование транспортных средств; - разработка технологической планировки сборочного цеха и необходимой технической документации. Для разработки технологического процесса сборки машины или узла необходимо иметь сборочные чертёжи, характеризующие машину или узел, необходимые для отчётливого представления конструкции, чертежи деталей, спецификацию деталей по узлам, технологические требования, годовой выпуск изделия. При изучении служебного назначения, условий работы и конструкции изделия особое внимание уделяется анализу технологичности конструкции. Такт сборки представляет собой промежуток времени, через который периодически осуществляется выпуск машин, или их сборочных единиц. Такт сборки определяют по формуле:

где Ф – действительный годовой фонд времени (при двухсменной работе Ф = 4015 часов); N – годовой объём выпуска деталей, шт.; hр – коэффициент, учитывающий потери на ремонт оборудования (0,97 при двухсменной работе). Тип производства определяется сопоставлением такта t и ориентировочно установленной средней длительностью основных операций сборки Тсб. При t = Тсб – производство массовое и определяется коэффициентом закрепления операции (ГОСТ 3.1121-84).

где О – число различных операций; Р – число рабочих мест с различными операциями; при К = 1 – массовое поточное производство; при I < К < 10 – крупносерийное производство; при 10 < К < 20 – среднесерийное производство; при 20 < К < 40 – мелкосерийное производство; при единичном производстве – не регламентируется. Выбор организационной формы сборки определяется заданной программой выпуска изделий, машин: при единичном производстве применяют непоточную (стационарную) сборку, при серийном и массовом – поточную. Непоточная (стационарная) сборка – сборка изделия или его составных частей на одной позиции, к которым подаются детали и узлы (подузлы) собираемой машины. Поточная сборка – сборка изделия, производимая с условиями поточного производства. Она бывает двух видов: подвижная и неподвижная.

Рис. 4.1. Структурная схема организационных форм сборки

Согласно ГОСТ 2.101-83 устанавливаются четыре вида изделия: детали, сборочные единицы, комплексы и комплекты. Деталь – изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций. Сборочная единица – изделие, собранное из двух или нескольких деталей на предприятии-изготовителе посредством любых соединений.

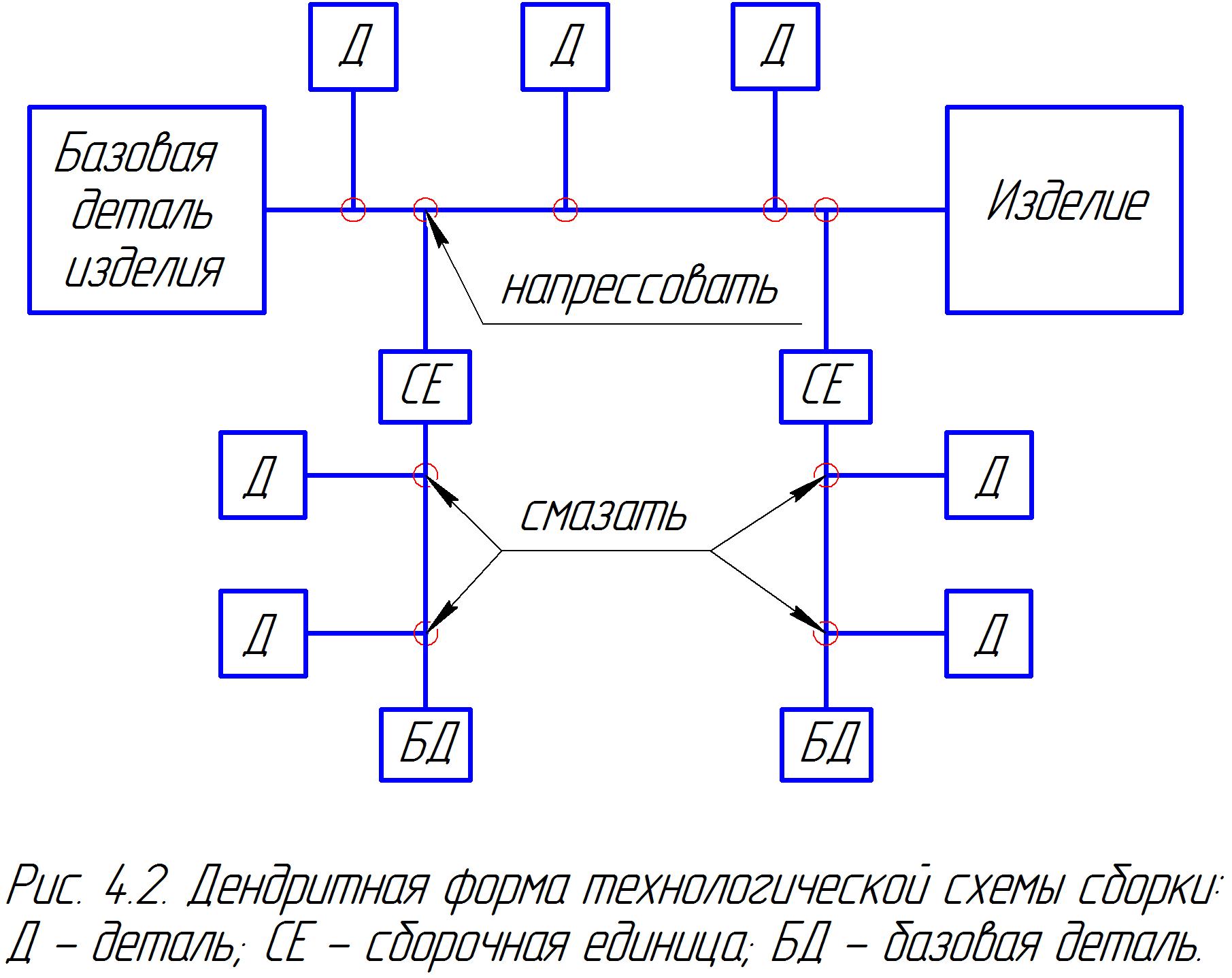

Комплекс – два или более специализированных изделий, не соединённых на предприятии-изготовителе сборочными операциями, но предназначенных для выполнения взаимосвязанных эксплуатационных функций. Комплект – два или более изделия, не соединённых на предприятии-изготовителе сборочными операциями, но представляющие набор изделий, имеющих общее эксплуатационное назначение вспомогательного характера. Согласно ГОСТ 3.1109-83 устанавливаются следующие виды сборки: сборка, объектом которой является изделие в целом, называется общей сборкой. Сборка, объектом которой является составная часть изделия, называется узловой сборкой. Узел – сборочная единица, собранная отдельно от других составных частей изделия, выполняющая определённые функции в изделии совместно с другими составными частями или изделия в целом. Подузел – часть узла машины, связанная с другими частями посредством крепёжных деталей. Основой сборочных операций является процесс соединения деталей и узлов (подузлов) с обеспечением правильного их взаимного положения и определённой посадки. Различают следующие виды соединений: неподвижные разъёмные, неподвижные неразъёмные, подвижные разъёмные и подвижные неразъёмные. К неподвижным разъёмным соединениям относятся те, которые можно разобрать без повреждения соединяемых и скрепляющих деталей (резьбовые, шпоночные, шлицевые, конические соединения с переходными посадками). К неподвижным неразъёмным соединениям относятся такие, разъединение которых связано с повреждением или полным разрушением деталей (посадки с гарантированным натягом, развальцовка и отбортовка, сварка, пайка, клейка, заливка). К подвижным разъёмным соединениям относятся соединения с подвижной посадкой, а к подвижным неразъёмным – подшипники качения, втулочно-роликовые цепи, запорные краны. При сборке изделий и машин необходимо достигнуть заданную точность сборки, определённую надёжность и долговечность изделия. Точность может быть задана конструктором методами полной взаимозаменяемости, неполной (частичной) взаимозаменяемости, групповой взаимозаменяемости, регулирования и пригонки. Метод полной взаимозаменяемости целесообразен в массовом и серийном производствах при коротких размерных цепях в случае жёстких допусков на размер замыкающего звена. Сборка методом неполной (частичной) взаимозаменяемости заключается в том, что допуски на размеры деталей, составляющих размерную цепь, преднамеренно расширяют для удешевления производства. Сборка методом неполной (частичной) взаимозаменяемости целесообразна в серийном и массовом производствах для многозвенных цепей. Сборка методом групповой взаимозаменяемости заключается в том, что детали изготовляются с расширенными полями допусков, а перед сборкой сопрягаемые детали сортируются на размерные группы для обеспечения допуска посадки, предусмотренного конструктором. Сборку деталей каждой группы ведут по методу полной взаимозаменяемости. Метод групповой взаимозаменяемости используют для достижения наиболее высокой точности сборки малозвенных размерных цепей. Сборка методом регулирования заключается в том, что необходимая точность размера замыкающего звена достигается путём изменения размера заранее выбранного компенсирующего звена. Сборка методом регулирования имеет ряд преимуществ: универсальность (метод применим независимо от числа звеньев в цепи, от допуска замыкающего звена и масштаба выпуска изделия), простота сборки при высокой её точности, отсутствие пригоночных работ, возможность регулирования (в том числе и в процессе эксплуатации машины). При этом, однако, возрастает сложность узла. Сборка методом пригонки заключается в достижении заданной точности сопряжения путём снятия с одной из сопрягаемых деталей необходимого слоя материала опиловкой, шабрением, притиркой или другим способом. Сборка методом пригонки трудоёмка и целесообразна в единичном и мелкосерийном производстве. Последовательность сборки изделия в основном определяется его конструкцией, компоновкой деталей и методами достижения требуемой точности. Простые сборочные единицы или изделия, как правило, имеют одинаковую последовательность ввода деталей в технологический процесс сборки, сложные – многовариантную. Общие указания по разработке последовательности сборки состоят в следующем: 1. Сборку следует начинать с установления на сборочном стенде и конвейере базовой детали, к которой последовательно присоединяются остальные детали. 2. При прочих равных условиях сборку следует начинать с деталей, имеющих размеры, входящие в качестве составляющих звеньев в ту размерную цепь, при помощи которой решается наиболее ответственная задача. 3. Последовательность сборки определяется возможностью и удобством присоединения деталей. 4. Каждая ранее смонтированная деталь или сборочная единица не должны мешать последующей сборке. 5. Детали или сборочные единицы, выполняющие наиболее ответственные функции, желательно монтировать в первую очередь. То же самое относится к деталям и сборочным единицам, размеры которых являются общими звеньями нескольких параллельно связанных размерных цепей. 6. Необходимо, по возможности, исключить промежуточные разборки. 7. Необходимо обеспечить минимальное количество переустановок в процессе сборки. Построение последовательности сборки изделия и его узлов разрабатывают по технологическим схемам сборки. Сборочные единицы изделия в зависимости от их конструкции могут состоять либо из отдельных деталей, либо из узлов и подузлов. Различают подузлы первой, второй и более высоких ступеней. Подузел первой ступени входит непосредственно в состав узла, подузел второй ступени входит в состав первой ступени и т.д. Подузел последней ступени состоит только из отдельных деталей. Технологические схемы составляют отдельно для общей сборки изделия и для сборки каждого из его узлов. Для иллюстрации структуры изделия и последовательности его сборки наиболее часто используют дендритную форму технологической схемы сборки, рис. 4.2.

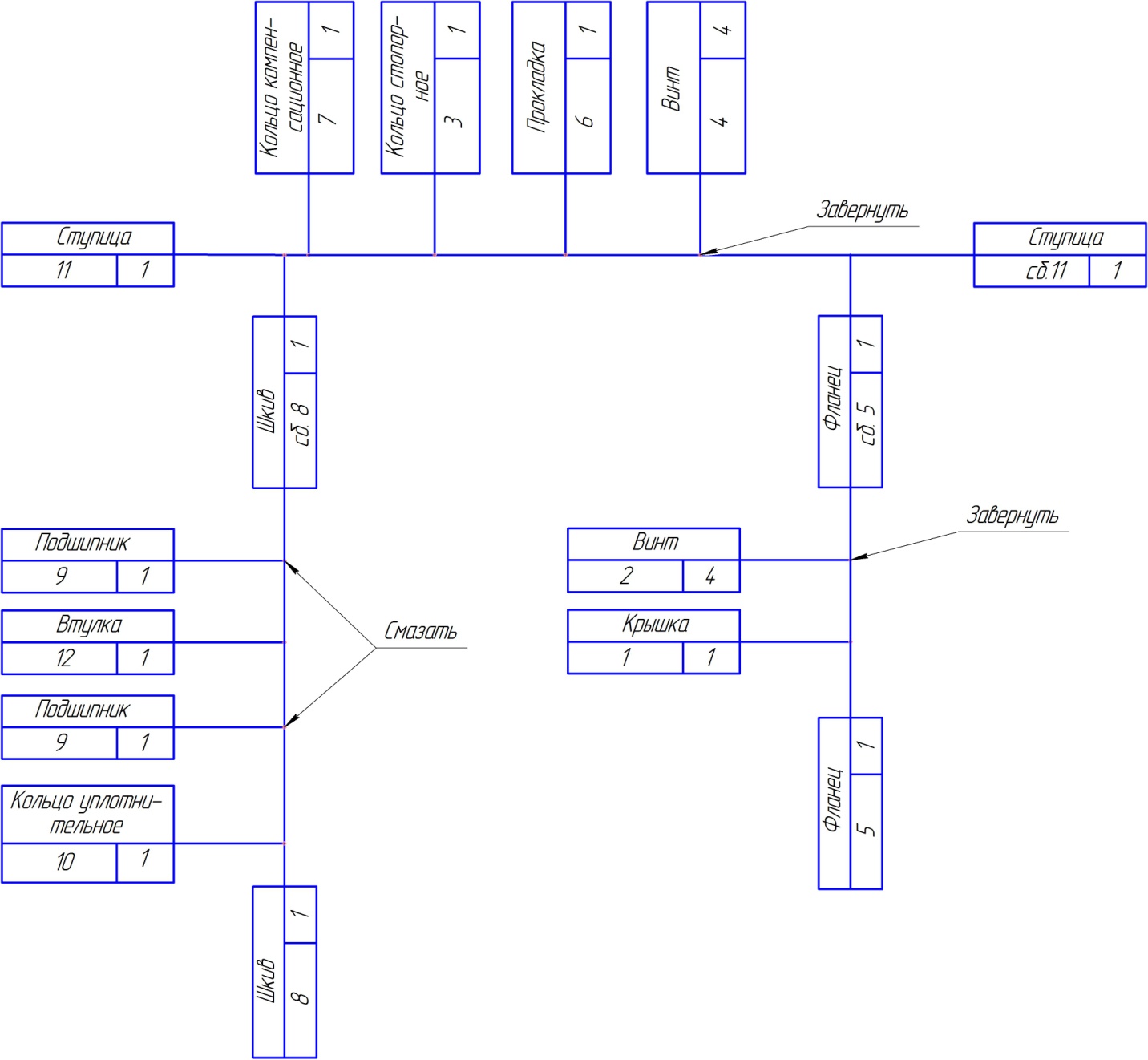

Рассмотрим принцип разработки технологических схем сборки на примере сборки узла ступицы (рис. 4.3). На технологических схемах сборки каждая деталь или сборочная единица обозначается прямоугольником (рис. 4.4), разделённым на три части.

Рисунок 4.3 – эскиз ступицы 1 – крышка, 2 – винт (4 шт.), 3 – кольцо стопорное, 4 – винт (4 шт.), 5 – фланец, 6 – прокладка, 7 – кольцо компенсационное, 8 – шкив, 9 – подшипник (2 шт.), 10 – кольцо уплотнительное, 11 – ступица, 12 – втулка

(1)

(2) (3)

Рис. 4.4. Схематическое изображение детали «Крышка», поз. 1 на рис. 4.3 В верхней части (1) указывается наименование элемента. В левой нижней части (2) его номер по позиции (рис. 4.3), а в правой нижней (3) их количество. Каждой сборочной единице или составной части изделия присваивается обозначение его базовой детали с добавлением символа «сб», рис. 4.5.

Рис. 4.5. Схематическое изображение узла «Ступица», поз. 11 на рис. 4.3

Рис. 4.6. Технологическая схема сборки ступицы

Разработку технологической схемы сборки рис. 4.6 начинают с определения базовой детали (или сборочной единицы) и деления изделия на сборочные единицы, детали. От прямоугольника с изображением базового элемента ступица, поз. 11, кол. 1 шт. до прямоугольника, изображающего готовое изделие (или сборочную единицу), ступица, поз. сб. 11, кол. 1 шт. проводится горизонтальная линия. Над ней располагаются в порядке последовательности сборки прямоугольники, условно обозначающие детали, а ниже – прямоугольники, условно изображающие сборочные единицы. Для каждой сборочной единицы (первого, второго и более высокого порядка) могут быть построены аналогичные схемы (рис. 4.6). Технологическая схема сборки является основой для проектирования технологического процесса сборки. После разработки схем сборки устанавливают состав необходимых сборочных, регулировочных, пригоночных, подготовительных работ и определяют содержание технологических операций и переходов, в том числе и методы сборки, производят нормирование сборочных работ. Маршрутный технологический процесс сборки ступицы представлен в таблице 4.1. Таблица 4.1

|

|||||||||||||||

|

Последнее изменение этой страницы: 2017-02-17; просмотров: 579; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.148.124 (0.086 с.) |

, (мин), (4.1)

, (мин), (4.1) , (4.2)

, (4.2)