Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

И секущие плоскости, геометрические параметры токарного резцаСодержание книги

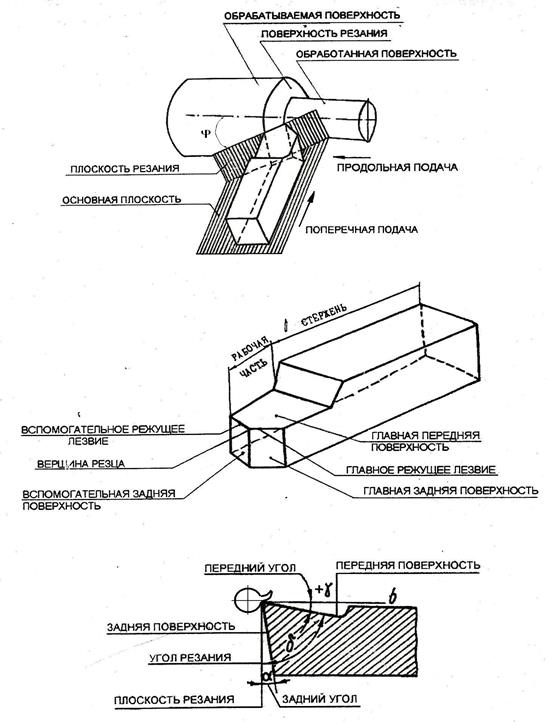

Поиск на нашем сайте При обработке заготовки на ней различают поверхности (рисунок 1.3, а): обрабатываемую, обработанную, резания – поверхность образующуюся при резании непосредственно режущей кромкой. Поверхность резания переходная от обрабатываемой к обработанной. К элементам резца относятся рабочие поверхности, кромки и углы. Рабочие поверхности образуются в результате заточки резца. На резце затачивают такие поверхности (рисунок 1.3, б): – передняя, контактирующая в процессе резания со срезаемым слоем и стружкой, – главная задняя, контактирующая с поверхностью резания, – вспомогательная задняя поверхность, обращенная к обработанной поверхности. Главная режущая кромка образуется пересечением передней и главной задней поверхностей. Она формирует большую сторону сечения срезаемого слоя. Вспомогательная режущая кромка образуется пересечением передней и задней вспомогательных поверхностей. Она формирует меньшую сторону сечения срезаемого слоя. Вершина резца – место сопряжения главной и вспомогательной режущих кромок. Для определения углов резца установлены координатные и секущие плоскости: резания и основная, главная и вспомогательная секущая. Плоскостью резания называют плоскость, касательную к поверхности резания и проходящую через главную режущую кромку резца перпендикулярно основной плоскости. Основной плоскостью называют плоскость, параллельную направлению продольной и поперечной подач. а)

Рисунок 1.3 – Поверхности на обрабатываемой заготовке, координатные плоскости, геометрические параметры резца

Главной секущей плоскостью называют плоскость, перпендикулярную к проекции главной режущей кромки на основную плоскость. Углы резца, измеренные в главной секущей плоскости, называются главными. Вспомогательной секущей плоскостью называют плоскость, перпендикулярную к проекции вспомогательной режущей кромки на основную плоскость. Углы резца, измеренные во вспомогательной секущей плоскости называются вспомогательными. К главным углам резца относятся главный задний угол, угол заострения, передний угол и угол резания (рисунок 1.3, в). Главный задний угол α – угол между главной задней поверхностью резца и плоскостью резания. Угол заострения β – угол между передней и главной задней поверхностями резца. Передний угол γ – угол между передней поверхностью резца и плоскостью, перпендикулярной к плоскости резания. Угол резания δ – угол между передней поверхностью резца и плоскостью резания. Между главными углами резца существуют такие соотношения:

α + β = δ, α + β + γ = 90ْ и, следовательно, δ + γ = 90ْ.

В зависимости от положения передней поверхности резца передний угол может быть различным. Если след передней поверхности в главной секущей плоскости лежит ниже горизонтальной линии, то передний угол считается положительным. Если след передней поверхности лежит выше горизонтальной линии, то передний угол считается отрицательным. Соответственно, если δ > 90°, то угол γ отрицательный, если δ < 90°, то угол γ положительный.

1.6 Процесс стружкообразования при резании металла и сопутствующие ему явления

Схема процесса резания. Резец под действием силы Р вдавливается в обрабатываемый материал, сжимая расположенный перед ним слой (смотри рисунок 1.4, а), вследствие чего в срезаемом слое образуются значительные напряжения, вызывающие упругие и пластические деформации. В момент, когда возникающие напряжения превосходят прочность обрабатываемого материала, происходит сдвиг (скалывание) элемента стружки по плоскости ОО (рисунок 1.4), названной плоскостью сдвига. Типы стружек. В зависимости от обрабатываемого материала, условий резания, геометрической формы режущей части резца характер стружки изменяется. Установлено три типа стружек: сливная, скалывания, надлома. Сливная стружка – сплошная лента, завивающаяся в спираль. Сливная стружка (рисунок 1.4,а) образуется при обработке пластичных металлов (мягкая сталь, латунь, алюминий и др.) Стружка скалывания (рисунок 1.4, б) состоит из отдельных связанных между собой элементов. Обращенная к резцу сторона ее гладка, а противоположная – пилообразна. Стружка скалывания образуется при обработке металлов средней твердости с невысокими скоростями резания и значительными подачами резцов, имеющих небольшие передние углы. Стружка надлома (рисунок 1.4, в) состоит из отдельных не связанных или слабо связанных между собой кусочков металла неправильной формы. Образуется при обработке хрупких металлов (чугун, бронза, некоторые сплавы алюминия).

Рисунок 1.4 – Схема процесса резания и виды стружек.

Упругое и пластическое деформирование срезаемого слоя и усадка стружки. Процесс резания может быть представлен как процесс последовательного упругого и пластического деформирования срезаемого слоя металла, а затем его разрушения, в котором важнейшую роль при обработке пластичных материалов играет пластическое деформирование. Внешне пластическое деформирование срезаемого слоя проявляется в том, что длина стружки короче пути, пройденного резцом по обработанной поверхности, а толщина стружки больше толщины срезаемого слоя. Уменьшение длины и увеличение толщины стружки по сравнению с длиной и толщиной срезаемого слоя называется усадкой стружки. Образование нароста. При резании пластичных материалов, таких как сталь, латунь, образуется плотное скопление частиц металла, прочно укрепляющееся на передней поверхности резца. Большое трение стружки о резец, удаление оксидных пленок и молекулярное взаимодействие между ними помогают нижнему слою стружки затормаживаться, т. е. скорость его становится меньшей, чем скорость движения всей стружки. Этот слой задерживается на передней поверхности резца, отделяется от стружки и под действием высокого давления и высокой температуры образуется нарост. Металл нароста деформирован, и твердость его значительно (иногда в 2-3 раза) превосходит твердость обрабатываемого металла. Нарост образуется в зоне отделения стружки и участвует в резании. Он периодически разрушается, уносится сходящей стружкой и деталью, и образуется вновь. Нарост защищает вершину резца и режущую кромку от преждевременного изнашивания, улучшает теплоотвод от режущего инструмента. Точность и качество обработки поверхностей при наросте ухудшаются, так как форма его неправильна и непостоянна. Поэтому при черновой обработке, где качество поверхности не имеет особого значения, нарост благоприятно влияет на резание, но при чистовой обработке, когда качество обработанной поверхности особенно важно, образование нароста вредно и его следует избегать. При малых скоростях резания (менее 5 м/мин) нарост отсутствует, в связи с низкими температурами процесса резания. При средних скоростях (10 – 25 м/мин) наростообразование особенно интенсивно и нарост достигает максимума. Дальнейшее увеличение скорости резания повышает температуру нагрева стружки, что приводит к снижению ее твердости, уменьшению коэффициента трения и другим явлениям устраняющим нарост. Поэтому чистовую обработку выполняют на повышенных скоростях резания. Кроме того, применение смазочно–охлаждающих жидкостей (СОЖ), резцов со значительными передними углами и полированной передней поверхностью уменьшает наростообразование. Упрочнение при обработке металлов резанием. При резании металлов поверхностный слой обработанной детали пластически деформируется на глубину от нескольких сотых до целого миллиметра и более в зависимости от различных факторов. Пластическое деформирование поверхностного слоя изменяет его структуру и свойства, вызывая упрочнение или наклеп. Степень упрочнения и глубина наклепанного слоя зависит от пластичности обрабатываемого материала, от угла резания и остроты режущего инструмента, режима резания и применения СОЖ. Например, увеличение подачи и глубины резания увеличивает наклеп, а повышение скорости резания или применение СОЖ – снижают его. Упрочнение поверхностного слоя повышает износостойкость, усталостную прочность и другие эксплуатационные свойства обработанной детали. Но это явление может оказаться вредным при дальнейшей ее обработке. Упрочнение при черновой обработке отрицательно влияет на резание при чистовой обработке: срезаются тонкие стружки, происходит быстрое затупление инструмента, увеличивается шероховатость поверхности.

|

||

|

Последнее изменение этой страницы: 2017-02-06; просмотров: 1070; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.102 (0.01 с.) |