Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология конструкционных материалов.Стр 1 из 7Следующая ⇒

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ. ТЕХНОЛОГИЯ МАТЕРИАЛОВ Методические указания для практических занятий и самостоятельной работы студентов всех специальностей Дневной и заочной формы обучения ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ

Могилев 2009

УДК 621.7 ББК 32.9 Т 38 Рекомендовано к опубликованию учебно-методическим управлением ГУ ВПО «Белорусско-Российского университета»

Одобрено кафедрой «Технологии металлов», «4» июля 2009г., протокол №12 Составители: канд. техн. наук, доц. Н. С. Гарлачов ст. преподаватель А. И. Хабибуллин

Рецензент: док. техн. наук, доц. В. М. Пашкевич В первой части лабораторного практикума содержатся основные теоретические положения и методические указания к выполнению следующих лабораторных работ по курсу «Технология конструкционных материалов»: «Общее положение по обработке материалов резанием», «Обработка деталей на токарных станках», «Обработка деталей на фрезерных станках», «Обработка деталей на зубофрезерных станках».

Учебное издание ТЕХНОЛОГИЯ МАТЕРИАЛОВ Часть 1

Ответственный за выпуск Д. И. Якубович Н.С. Горлачов Технический редактор А. Т. Червинская Компьютерная верстка Н. П. Полевничая И.В. Русецкая

Подписано в печать Формат 60х84/16. Бумага офсетная. Гарнитура Таймс. Печать трафаретная. Усл.-печ. л. Уч.-изд. л. Тираж 87 экз. Заказ №

Издатель и полиграфическое исполнение Государственное учреждение высшего профессионального образования «Белорусско-Российский университет» ЛИ № 02330/375 от29. 06. 2004 г. 212000, г. Могилев, пр. Мира,43

© ГУ ВПО «Белорусско-Российский университет», 2009

Цель: изучение видов движения в станках, основных методов обработки элементов режима резания, процессов, происходящих при резании металлов.

Суть и назначение обработки материалов резанием

Обработкой конструкционных материалов резанием называется процесс отделения режущими инструментами слоя материала с заготовки для получения детали нужной формы, заданных размеров и шероховатости поверхностей. Слой металла, удаляемый с заготовки при обработке, называется припуском.

Обработка резанием определяет качество изготовляемых машин, их точнocть, долговечность, а также надёжность и стоимость. Трудоемкость станочных работ в машиностроении составляет наибольшую часть, достигая 30 – 50 % общей трудоемкости изготовления машин.

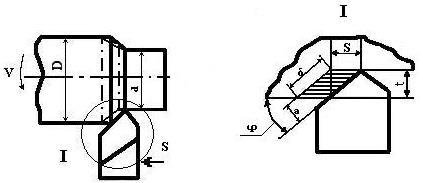

Элементы режима резания Основными элементами режима резания являются глубина резания, скорость резания и подача. Глубиной резания t, мм, называют толщину слоя металла, снимаемого за один проход. Она определяется расстоянием между обрабатываемой и обработанной поверхностями, измеренным перпендикулярно к последней. При продольном точении цилиндрической поверхности (рисунок 1.2)

t = где D – диаметр заготовки, мм; d– диаметр обработанной поверхности, мм.

Скоростью резания v, м/мин, называют скорость главного движения. Она предcтавляет собой путь точки, расположенной на обрабатываемой поверхности заготовки относительно режущей кромки инструмента, в единицу времени. Ее измеряют в метрах в минуту при всех видах обработки, кроме случаев, когда она особенно велика, например, при шлифовании ее измеряют в метрах в секунду. При главном вращательном движении (точение, сверление, фрезерование)

ν = где d – диаметр заготовки, мм; п – частота вращения заготовки или инструмента, об/мин. Подача s – величина перемещения режущей кромки инструмента относительно заготовки (рисунок 1.2, б) в направлении подачи за один оборот или двойной ход заготовки или инструмента с соответствующими размерностями миллиметр на оборот или миллиметр на двойной ход. В зависимости от направления движения подача может быть продольной, поперечной, наклонной, вертикальной, тангенциальной, круговой и др.

а) б) Рисунок 1.2 – Элементы сечения срезаемого слоя. Содержание отчета по лабораторной работе №1

1 Цель работы. 2 Виды движения в металлорежущих станках. 3 Основные методы обработки резанием и их схемы. 4 Основные элементы режима резания.

Задание для самоподготовки Изучить следующее: – геометрические параметры резцов; –процесс стружкообразования при резании металлов и сопутствующие ему явления (типы стружек, упругое и пластическое деформирование, образование нароста, упрочнение поверхностного слоя);

– виды и механизмы изнашивания резцов и стойкость инструмента.

Вопросы для самопроверки 1 Виды движения в металлорежущих станках. 2 Основные методы обработки резанием. 3 Элементы режима резания. 4 Геометрические параметры резца. 5 Процесс стружкообразования при резании металлов и сопутствующие ему явления (типы стружек, упругое и пластическое деформирование, образование нароста, упрочнение поверхностного слоя). 6 Механизмы и виды изнашивания резцов и стойкость инструмента.

Оборудование рабочего места

1) токарно-винторезный станок 16К20; 2) токарно-револьверный станок модели 1Е316П; 3) заготовка для обработки; 4) набор необходимого режущего, монтажного и измерительного инструмента.

Содержание отчета по лабораторной работе №2

1 Цель работы. 2 Назначение и область применения токарно-револьверного, токарно-винторезного станков. 3 Виды работ, выполняемых на токарных станках и виды инструментов, применяемых для их исполнения 4 Упрощенные схемы токарно-винторезного и токарно-револьверного станков и назначение основных узлов.

Задание для самоподготовки Изучить следующее: –способы обработки конических поверхностей; – назначение и область применения токарно-карусельного станка; – оснастку, применяемую при обработке деталей на токарных станках.

2.1.5 Обработка конических поверхностей. Конические поверхности обрабатывают следующими способами (рисунок 2.5): – резцом с соответственно размещенной главной режущей кромкой; – поворотом верхней каретки суппорта; – смещением задней бабки; – с помощью копировальной линейки.

Рисунок 2.5 – Обработка конических поверхностей на токарном станке

2.1.6. Обработка деталей на токарно-карусельных станках. Токарно-карусельные станки предназначены для обработки тяжелых заготовок большого диаметра и небольшой длины, не превышающей 0,7 диаметра. Обычно это детали типа дисков: шкивы, маховики, зубчатые колеса и др.

Рисунок 2.6 – Общий вид двухстоечного токарно-карусельного станка и обработка шкива Общий вид двухстоечного токарно-карусельного станка с диаметром планшайбы более 1,6 м и обработка на нем шкива показаны на рисунке 2.6. Станок состоит из станины 1, планшайбы 12 с четырьмя кулачками, стоек 2, соединенных вверху поперечиной 6, траверсы 3, вертикальных суппортов 5 и 7, бокового суппорта 10 и трех коробок подач 4, 9, 11. Все суппорты можно перемещать автоматически или вручную. Направления всех перемещений указаны стрелками на рисунке 2.6. Суппорт 5 имеет поворотную часть, которую при обработке конических поверхностей можно устанавливать под необходимым углом. На суппорте 7 установлена пятипозиционная револьверная головка 8, в которой может быть одновременно установлено пять инструментов.

Вопросы для самопроверки

1 Типы станков токарной группы. 2 Подразделение станков на группы по степени универсальности. 3 Основные части токарно-винторезного станка и их назначение. 4 Основные виды работ, выполняемые на токарных станках. 5 Инструмент, применяемый для обработки внешних цилиндрических поверхностей и плоскостей.

6 Инструмент, применяемый для обработки отверстий. 7 Инструмент, применяемый для нарезания резьбы. 8 Методы обработки конических поверхностей. 9 Методы обработки фасонных поверхностей. 10 Назначение токарно-карусельного станка. 11 Назначение токарно-револьверного станка и его основное отличие от токарно-винторезного станка. 3 Лабораторная работа №3. Обработка деталей на фрезерных станках Цель: ознакомление с назначением фрезерных станков, устройством и действием их основных узлов. Оборудование рабочего места: 1) универсальный фрезерный станок модели 676 с тисками; 2) заготовка для фрезерования плоскости; 3) набор необходимого монтажного инструмента; 4) измерительный инструмент.

Общие положения 3.1.1 Типы фрезерных станков. После станков токарной группы фрезерные являются наиболее распространенными металлорежущими станками. Существует много типов фрезерных станков: 1 – консольно-фрезерные; 2 –продольно-фрезерные; 3 – фрезерные станки непрерывного действия; 4 – шпоночно-фрезерные; 5 – резьбофрезерные; 6 – копировально-фрезерные. 7 – специальные и др. Консольно-фрезерные станки подразделяют на горизонтально-фрезерные, вертикально-фрезерные, универсально-фрезерные и широкоуниверсальные. Для рассмотрения предлагаются основные из них. Горизонтально-фрезерный станок (рисунок 3.1, а) состоит из таких основных частей, как станина с фундаментной плитой 1, консоль 7, поперечные салазки 6 со столом 4, хобот 3, подвеска (одна или две) 5. Внутри станины размещена коробка скоростей 2, а внутри консоли – коробка подач 8. Главным движением служит вращение шпинделя. По вертикальным направляющим станины может перемещаться консоль, осуществляя вертикальную подачу Sв, а по направляющим консоли – поперечные салазки, осуществляя поперечную подачу Sп. Заготовку с помощью какого-либо устройства устанавливают на столе станка, который, перемещаясь по направляющим поперечных салазок, осуществляет продольную подачу Sпр. Подвеска с подшипником служит для поддержания конца установленной в шпинделе станка длиной оправки с фрезой. В зависимости от длины оправки подвеска может перемещаться по направляющим хобота. Вертикально-фрезерный станок устроен аналогично горизонтально-фрезерному, но ось шпинделя у него расположена вертикально (рисунок 3.1, б). Фрезерование на этих станках осуществляют торцевыми и концевыми фрезами.

Универсально – фрезерный станок отличается от горизонтально-фрезерного только тем, что между поперечными салазками и столом расположена поворотная часть, благодаря которой стол может быть повернут в горизонтальной плоскости на необходимый угол. Это дает возможность нарезать на таком станке зубчатые колеса с винтовыми зубьями, винтовые зубья в зенкерах, развертках, фрезах и т.п. а-горизонтально-фрезерный; б-вертикально-фрезерный

Рисунок 3.1 – Общий вид фрезерных станков 3.1.2 Основные типы фрез. В зависимости от способа крепления фрез на станке различают фрезы концевые (рисунок 3.2, д, и-н) с коническим или цилиндрическим хвостовиком и фрезы насадные (рисунок 3.2, а–з, о-с), имеющие отверстие и закрепляемые на оправке. Концевые фрезы (рисунок 3.2, д, и-н) применяют для обработки пазов, плоскостей, фасонных поверхностей. Цилиндрические фрезы имеют зубья только на цилиндрической поверхности и используются для обработки поверхностей. На рисунке 3.2, а изображена цилиндрическаясплошная фреза с винтовыми зубьями. Крупные цилиндрические фрезы изготавливают со вставными зубьями из быстрорежущей стали (рисунок 3.2, б, в, ж). Для фрезерования широких плоскостей применяют фрезы с разнонаправленнымивинтовыми зубьями (рисунок 3.2, с). Торцевые фрезы имеют зубья на торце и боковой поверхности (рисунок 3.2, г, з, с) и только на торце (рисунок 3.2, б, в, ж). Их изготавливают цельными (рисунок 3.2, г, з, с) и со вставными зубьями и применяют для обработки поверхностей. Дисковые фрезы (рисунок 3.2, е, з, о-р) применяют при фрезеровании прямолинейных пазов, канавок и плоскостей. Отрезные и шлицевые фрезы – дисковые фрезы малой толщины, предназначенные для разрезания материалов и прорезания узких канавок. Угловые фрезы (рисунок 3.2, е, л) с зубьями, расположенными на конической и торцевой поверхностях, используют для прорезания канавок углового профиля. Фасонные фрезы (рисунок 3.2, п, р) находят применение при обработке деталей сложного, чаще криволинейного профиля. Пальцевой фрезой нарезают зубья крупномодульных зубчатых колес. 3.1.3 Работы, выполняемые на фрезерных станках. Горизонтальные плоскости обрабатывают цилиндрическими фрезами (рисунок 3.2, а) на горизонтально-фрезерных станках либо торцевыми фрезами (рисунок 3.2, б) на вертикально-фрезерных станках. Вертикальные плоскости обрабатывают на горизонтально-фрезерных станках торцевыми или дисковыми фрезами и на вертикально-фрезерных концевыми фрезами (рисунок 3.2, в-д). Наклонные плоскости и скосы обрабатывают на горизонтально-фрезерных станках угловыми фрезами (рисунок 3.2, е) или на вертикально-фрезерных станках с поворотной головкой торцевыми фрезами (рисунок 3.2, ж). Прямоугольные пазы и уступы фрезеруют дисковыми фрезами на горизонтально-фрезерных станках или концевыми на вертикально-фрезерных станках (рисунок 3.2, з, и). Пазы Т-образные и типа «ласточкин хвост» фрезеруют на вертикально-фрезерном станке в два прохода. Сначала прорезают прямоугольный паз цилиндрической концевой фрезой, а затем фрезой соответствующего профиля (рисунок 3.2, к, л).

Шпоночные пазы открытые обрабатывают на горизонтально-фрезерных станках дисковыми фрезами (рисунок 3.2, о), а закрытые – на вертикально-фрезерных станках концевыми (рисунок 3.2 м) или специальными шпоночными фрезами. Фасонные поверхности обрабатывают фасонными фрезами соответствующего профиля (рисунок 3.2 п, р). Сложные поверхности часто фрезеруют набором фрез на горизонтально- и продольно-фрезерных станках (рисунок 3.2 с).

Рисунок 3.2 – Примеры работ, выполняемых на фрезерных станках Описание станка модели 676 3.2.1 Назначение и устройство станка. Широкоуниверсальный фрезерный станок 676 предназначен как для горизонтального фрезерования изделий цилиндрическими, дисковыми, фасонными фрезами, так и для вертикального фрезерования торцевыми, концевыми и шпоночными фрезами. Наличие поворотной шпиндельной головки, и ряд прилагаемых к станку принадлежностей (универсальный стол, круглый стол, делительная головка и др.) делают станок широкоуниверсальным и удобным для работы в инструментальных цехах при изготовлении приспособлений, инструментов, рельефных штампов, пресс-форм и других изделий. Станок 676 состоит из чугунного основания 1 с установленной на нем станиной 2, на верхней части которой на горизонтальных направляющих размещена шпиндельная бабка 5, перемещающаяся по ним вручную с помощью маховика 6. На торце бабки 5 крепится шпиндельная головка 7, которая может при наладке поворачиваться относительно вертикальной оси на 90º в каждую сторону. Режущий инструмент – фреза 8 крепится в шпинделе головки 7, а необходимая частота вращения обеспечивается коробкой скоростей 3, расположенной в станине 2. На вертикальных направляющих станины 2 установлен суппорт 9, снабженный горизонтальными направляющими, на которых размещен стол 10 с установленной на нем заготовкой 11. Вертикальное перемещение суппорта 9 вместе со столом 10 и горизонтальное перемещение стола вдоль направляющих суппорта могут выполняться механически с помощью коробки подач 4, расположенной в станине 2, а также вручную с помощью маховиков.

Рисунок 3.3 – Общий вид фрезерного станка модели 676

3.2.2 Движения в станке. Главное движение – вращение шпинделя с фрезой. Движение подач – продольное и вертикальное перемещение стола с заготовкой и горизонтальное перемещение шпиндельной бабки. Вспомогательное движение – перемещения стола, шпиндельной бабки и вращение шпиндельной головки.

Назначение режимов резания

Режим резания (глубина резания, подача и скорость резания) назначаются в зависимости от условий обработки. Назначение режимов резания производится в следующей последовательности: 1 Назначается глубина резани я, исходя из припуска на обработку (в данном случаеt задается преподавателем). 2 Назначается подача на зуб фрезы Sz (по таблице 3.1). Таблица 3.1 – Подача на зуб фрезы при обработке серого чугуна концевыми фрезами из быстрорежущей стали

3 По глубине резания и подаче на зуб выбирается скорость резания по таблице 3.2.

Таблица 3.2 – Скорость резания при обработке серого чугуна концевыми фрезами из быстрорежущей стали

4 По скорости V рассчитывается число оборотов фрезы n, об/мин, (шпинделя) по формуле

n = где D - диаметр фрезы, мм; V - табличная скорость резания, м/мин.

5 По найденному (расчетному) числу оборотов принимается число оборотов, имеющееся на станке, которое называется действительным, или фактическим (см. коробку скоростей на станке). Принято выбирать ближайшее меньшее к расчетному числу оборотов n или ближайшее большее, если расчетное число оборотов n отличается от него не более чем на 10 %. 7 По действительному числу оборотов nд определяется действительная скорость резания Vд, м/мин: Vд =

7 Определяется минутная подачаSм, мм/мин, по формуле

Sм = Sz z n, (3.3) где z – число зубьев фрезы;

n – число оборотов фрезы. 8 По рассчитанной минутной подаче Sм выбирается действительная минутная подача Sмд (см. коробку подач на станке). Эта подача выбирается так, как и число оборотов. 9 Определяется машинное время Тм по формуле

Tм = где L – длина перемещения заготовки с учетом врезания и перебега, мм; i– число проходов (в данном случае число проходов равно 1). Длина перемещения заготовки определяется по формуле

L = l + l1+ l2 (3.5) где l – длина обрабатываемой плоскости, мм l1 – длина врезания, принимаем ее равной половине диаметра фрезы, мм l2 – длина перебега (выхода) фрезы, l2=2–3 мм.

Содержание отчета по лабораторной работе № 3

1 Цель работы. 2 Оборудование рабочего места (станок). 3 Характеристика детали: марка материала __________________СЧ18 твердость ________________________НВ180 длина обрабатываемой плоскости, мм _______ ширина обрабатываемой плоскости, мм ______ 4 Характеристика режущего инструмента: тип фрезы _______________________концевая материал фрезы__________________ Р6М5 диаметр фрезы, мм _______________ число зубьев _____________________ 5 Схема станка (рисунок 3.3) 6 Расчет режимов резания: n, nд, V, Vд, Sм, Szд. 7 Расчет машинного времени Tм.

Вопросы для самопроверки

1 Назначение фрезерных станков и их виды. 2 Основное отличие универсальных фрезерных станков (горизонтальных и вертикальных) от неуниверсальных станков. 3 Основные типы фрез. 4 Главное движение резания при фрезеровании. 5 Виды работ, выполняемых на фрезерных станках. 6 Основные узлы и принцип работы фрезерного станка модели 676. 7 Выбор режимов резания. 8 Величины, из которых складывается длина рабочего хода. 4 Лабораторная работа №4. Обработка цилиндрических зубчатых колес

Цель: изучение методов нарезания зубчатых колес и ознакомление с устройством и принципом работы зубофрезерного станка 5310.

Оборудование рабочего места 1) зубофрезерный станок модели 5310 с набором сменных колес для гитар; 2) червячная модульная фреза; 3) оправка на столе станка для крепления заготовки и оправка в шпинделе для крепления червячной фрезы; 4) набор монтажного и измерительного инструмента; 5) заготовка нарезаемого колеса.

Описание станка

Универсальный зубофрезерный станок модели 5310 предназначен для нарезания цилиндрических колес внешнего зацепления с прямыми и косыми зубьями и червячных колес червячной модульной фрезой. Общий вид станка представлен на рисунке 4.3.

Рисунок 4.3 – Общий вид универсального зубофрезерного станка

На станине 1 установлены подвижная стойка 2 и неподвижная стойка 6. Фрезу, закрепленную на оправке, устанавливают в шпинделе фрезерного суппорта 3, который перемещается по вертикальным направляющим стойки. Заготовку закрепляют на оправке вращающегося стола 7. Верхний конец оправки поддерживается подвижным кронштейном 5. Салазки 8 обеспечивают горизонтальное перемещение стойки 2 и стола 7 по направляющим станины. Поперечина 9 связывает обе стойки и тем самым повышает жесткость станка.

Движения в станке Главным движением (движением резания) в зубофрезерном станке является вращение шпинделя фрезерного суппорта с червячной фрезой. Движение подач – вертикальное перемещение фрезерного суппорта. Движение обкатки – вращение обрабатываемой заготовки. Для обеспечения требуемых скоростей вращения, поступательного перемещения фрезы и вращения заготовки в процессе нарезания зубьев станок имеет четыре гитары сменных зубчатых колес. Гитара скоростей 9 определяет частоту вращения шпинделя в минуту. Гитара деления (обкатки)11 служит для сообщения заготовке окружной скорости, необходимой для автоматического деления заготовки на заданное число зубьев. Гитара подач 10 устанавливает вертикальную подачу фрезы. Гитара дифференциала сообщает заготовке дополнительное вращательное движение при нарезании колес с косым зубом.

Содержание отчета по лабораторной работе №4 1 Цель работы. 2 Назначении зубофрезерного станка модели 5310. 3 Начертить схему зубофрезерного станка и указать его основные узлы. 4 Привести схемы нарезания зубчатых колес методом обкатки (червячной фрезой) и методом копирования. 5 Оснастка инструмент применяемая при нарезании зубчатых колес методом копирования.

Вопросы для самопроверки 1 Методы нарезания зубчатых колес. 2 Сущность метода копирования, применяемая оснастка и инструмент. 3 Сущность метода обкатки и способы нарезания зубчатых колес данным методом. 4 Основные узлы универсального зубофрезерного станка 5310. 5 Виды движений в станке. Список литературы 1. Технология конструкционных материалов. Под ред. Дальского А.М. и др. М.: Машиностроение. 1990.-352с. 352 экз 2. Технология конструкционных материалов/ Под ред. Прейса Г.А. Киев.: Вища школа, 1991.-391с. 71 экз 3. Технология металлов и материаловедение/Под ред. Усовой Л.Ф. М.: Металлургия, 1987.-800с. 1 экз 4. Технология конструкционных материалов/Под ред. Дальского А.М. и др. М.: Машиностроение. 1985.-448с. 356 экз

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ. ТЕХНОЛОГИЯ МАТЕРИАЛОВ Методические указания для практических занятий и самостоятельной работы студентов всех специальностей

|

||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-06; просмотров: 336; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.63.145 (0.151 с.) |

, (1.1)

, (1.1) , (1.2)

, (1.2)

при диаметре фрезы D, мм

при диаметре фрезы D, мм

, (3.1)

, (3.1) . (3.2)

. (3.2) – подача на зуб, мм;

– подача на зуб, мм; (3.4)

(3.4)