Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Баланс часу зміни і його складовіСтр 1 из 3Следующая ⇒

Розділ 5

Продуктивність агрегатів

§ 5.1 Основні поняття і визначення

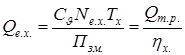

Продуктивність агрегату – це об’єм роботи встановленої якості в визначених одиницях величин (площі, маси продукції, шляху і т.д.), або в умовних одиницях, що виконує агрегат за одиницю часу (годину, зміну, добу, сезон, рік і т. д.). В залежності від прийнятої одиниці часу розрізняють продуктивність годинну, змінну, сезонну і т.д. Наробіток агрегату являє собою всю роботу виконану ним за деякий період (декілька годин, зміну і т.д.). Продуктивність машинних агрегатів в значній мірі визначає продуктивність праці в господарстві, яка визначається кількістю продукції, що отримують на одиницю затраченої праці (людино-годину і т.д.). Для мобільних (зокрема машинно-тракторних) агрегатів продуктивність частіше всього визначають в одиницях площі, або об’єму і розрахунок ведуть враховуючи параметри агрегату, швидкість руху і час роботи. Розрізняють наступні види продуктивності: Теоретичну — що підраховується при повному використанні конструктивних параметрів агрегату (ширини захвату, поперечного перерізу оброблюваного матеріалу, об’єму і т.д.), теоретичної швидкості і часу, до якого вона відноситься. Технічну — яка визначається при технічно можливому (оптимальному) використанні ширини захвату, швидкості руху і часу; Дійсну — що визначається фактичним об’ємом виконаної роботи, тобто при фактичних параметрах агрегату, швидкості руху Наприклад, якщо для машини ширина захвату В вимірюється в м, швидкість руху Теоретична продуктивність: годинна — змінна — де С — коефіцієнт пропорційності, що залежить від одиниць виміру швидкості; Вк — конструктивна ширина захвату;

Тзм — час зміни. Технічна продуктивність: Годинна — Змінна — де Втех — робоча ширина захвату

То — час роботи

годинна— змінна — де Вр — робоча ширина захвату

То — час роботи

Для даного агрегату, що працює на певній передачі годинна технічна продуктивність Пт — величина постійна. Із всіх інших факторів, що впливають на продуктивність, важливішим є степінь використання машини за часом, що визначається балансом змінного часу. Змінний час використовується на продуктивну роботу При випробуванні час продуктивної роботи називають основним То. Годинна продуктивність По за цей час відповідає фактичній продуктивності при повному використанні тільки часу. Крім змінного часу і змінної продуктивності, визначають час технологічної роботи Ттехн. і відповідно технологічну продуктивність Птехн ., а також експлуатаційний час і експлуатаційну продуктивність Тек . і Пе. . Експлуатаційний час крім змінного часу включає в себе час зв’язаний з переобладнанням або перекомплектуванням агрегату, а також з проведенням операцій технічного обслуговування і усуненням неполадків, що виконуються поза часом зміни. При нормуванні механізованих робіт розглядають технічну продуктивність Птех., що визначається при технічно можливому (оптимальному) використанні параметрів робочих органів, швидкості руху і часу. Розділ 6. Розрахунок складу агрегату Конструктивні параметри агрегатів практично не змінюються в процесі роботи агрегатів при зміні умов виконання операцій. До параметрів агрегату відносять конструктивну ширину захвату, номінальну потужність двигуна, тип двигуна, маса і координати центра тяжіння трактора і причіпної машини, спосіб з’єднання машин в агрегат, максимальна пропускна здатність машини. В конкретних умовах експлуатації параметри виявляють можливі оптимальні режими роботи агрегатів. Основна характеристика їх роботи – робоча швидкість, яка разом з робочою шириною захвату агрегату визначає його ефективність. При обумовленні параметрів перспесктивного агрегату для операції, що розглядається, обумовлюють: номінальну потужність двигуна, ширину захвату, вантажопід’ємність агрегату, тип рушія, статична зціпна маса, база і повздовжня координата центру тяжіння трактора. При агрегатуванні конкретного трактора необхідно визначати ширину захвату, склад агрегату і швидкість його руху.

Розрахунок складу МТА починають з вибору базової машини, що відповідає агротехнічним вимогам (табл.6.1). Потім визначають силу тяги базової машини в процесі роботи в заданих умовах. Якщо є крива буксування в функції Рг, то з більшою точністю можна знайти силу тяги, при якій досягається максимальне значення тягового ККД трактора. Як вже зазначалося раніше, вибір тих або інших робочих машин здійснюють, виходячи з технологічних вимог до виконання визначеної операції в заданих умовах. Ці вимоги визначають якісний склад (тип) машин і допустимий діапазон швидкостей руху. На основі експериментальних даних або довідкових матеріалів знаходять середній питомий опір для даного типу машин – Кпл, К або f і ступінь його розсіювання (коливання) s або коефіцієнт варіації n. Розрахунок кількісного складу агрегату, що залежить від співвідношення тягових властивостей трактора й опорів машин, зводиться до снаступного. Таблиця 6.1. Значення d, що відповідають hr max

1.Визначають можливу в заданих умовах силу тяги трактора, користуючись графіками граничної і номінальної рушійних сил, тяговою або навантажувальною характеристикою трактора, значенням Nг.max або іншими даним, що відносяться до характеристики експлуатаційних властивостей даного трактора. Якщо достатньо достовірні дані про тягові властивості трактора в заданих умовах відсутні, роблять наближений розрахунок, виходячи з номінальної потужності двигуна. У цьому випадку, користуючись формулами наведеними в розділі 4.2, одержують для щільних грунтів (коли лімітується рушійна сила за двигуном) і роботі на горизонтальній ділянці наступну залежність:

де: C – перевідний коефіцієнт. В залежності від поставленного завдання (комплектування даного індивідуального трактора або типове комплектування, наприклад, для нормування), номінальну потужність двигуна треба прий-мати з врахуванням впливу ймовірнісного характеру навантаження (коефіцієнта варіації n). Для наближених розрахунків потужність Neн може бути прийнята за паспортними даними. Достатність зчеплення з грунтом перевіряють за формулою:

При цьому з запасом приймають Pрдв рівна коловій силі Рк:

Якщо ця нерівність не виконується, то повинні бути прийняті заходи, що підвищують зчіпні властивості трактора, і тільки тоді, коли неможливо забезпечити достатню силу зчеплення, у розрахунках замість Рк приймають Fзч. Для приводного агрегату в розрахунках приймають не весь номінальний момент (або номінальну потужність) двигуна, а тільки ту частину, що йде на утворення сили тяги. У цьому випадку номінальне гакове зусилля:

2.Визначають теоретичну (граничну) ширину захвату Втеор:

При комплектуванні агрегату з машинами, що обробляють грунт, за значенням Кпл і глибини обробки h визначають питомий опір.

При русі агрегату на підйом, розрахунок ведуть з врахуванням відповідних втрат тягового зусилля Р a» Gi, тобто

3.Визначають граничне число машин (або число робочих органів, наприклад, плужних корпусів) в агрегаті:

де:bк - конструктивна ширина захвату однієї машини (або одного робочого органу). Щоб мати деякий запас тягового зусилля, отриманий результат округляють до цілого меншого числа. 4. Виявляють необхідність зчіпки (для багатомашинного агрегату), вибирають її тип і за довідковим даним визначають її вагу Gзч та коефіцієнт опору перекочування fзч. Розрахований агрегат необхідно перевірити за ступенем використання сили тяги. Для цього визначають повний опір робочої частини агрегату, користуючись формулою:

За звичай R, приймають для випадку руху машини на підйом, тому що сила тяги повинна забезпечувати цей більш важкий режим. Але якщо передбачається різна ширина захвату агрегату при русі на підйом і на спуск, розрахунок Рг.н та Ra ведуть як для підйому, так і для спуску. Середній розрахункова степінь використання сили тяги (завантаження) lр з врахуванням ймовірнісного характеру опору і можливості його короткочасного значного підвищення повинна бути завжди меншаодиниці:

Якщо на даній передачі трактора степінь завантаження далека від оптимальної, треба перевірити раціональність комплектування агрегату на іншій передачі, швидкість руху на якій не виходить за межі допустимої за технологічними і ншими вимогами. Остаточно судити про раціональність тієї або іншої передачі треба з врахуванням маневрових і інших характеристик агрегату. Розрахунок навісних тягових агрегатів виконується в тієї ж послідовності, що і причіпних, з врахуванням того, що частина ваги машин передається на трактор. У зв'язку з цим збільшується опір коченню трактора і зменшується опір машини. При цьому варто незабувати, що коефіцієнти кочення трактора і навісної машини різні.

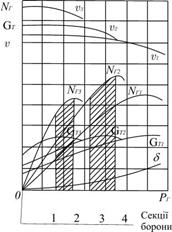

Рис. 6.1. Визначення складу агрегату по тяговій характеристиці трактора.

Для комплексних агрегатів розрахунок ведуть за сумарним питомим опором К, визначаючи число основних машин в агрегаті, а число допоміжних машин встановлюють за співвідношенням їхньої ширини захвату і ширини захвату основних машин з округленням до більшого цілого числа. Розрахунок приводного агрегату можна здійснювати також за сумарним моментом опору Me, приведеним до колінчатого вала двигуна (з урахуванням відношення Me до Мен).

Крім розглянутого розрахункового методу визначення складу агрегатів, можуть бути застосовані графічні методи (наприклад, по тяговій характеристиці-рис. 6.1), графоаналітичний метод, при якому частина величин визначається графічно, а частина аналітично, а також розрахунки з використанням готових таблиць, що містять середні значення технічних даних про робочі та базові машини. Всі ці методи розрахунку в більшому або меншому ступені є наближеними і можуть застосовуватися тільки для попереднього визначення складу агрегату або для планування (нормування) робіт. Після комплектування агрегату в натурі необхідно на початку роботи перевірити раціональність його комплектування по швидкісному режиму, використанню потужності двигуна, продуктивності, витраті палива і при необхідності внести корективи в прийнятий склад агрегату. В ряді випадків, особливо для навісних агрегатів, коли практично з даним трактором може працювати одна або визначене число машин, розрахунок складу агрегату проводити не потрібно. Необхідно лише встановити швидкісний режим роботи. У багатьох випадках, зокрема при роботі з енергонасиченими тракторами, оптимальний ступінь завантаження трактора доцільно забезпечувати не за рахунок ширини захвату (кількісного складу машин), а за рахунок підвищення швидкості руху. Отже, розрахунок кількісного складу агрегату не завжди є визначальним. Агрегати для того самого трактора можуть бути підібрані різноманітного складу. Раціональне сполучення ширини захвату і швидкості руху агрегату обумовлюється головним чином техніко-економічними показниками роботи, що будуть розглянуті надалі.

Розділ 7.

Енергетичні затрати

До експлуатаційних затрат відносяться: 1) паливо-енергетичні затрати; 2) затрати грошових засобів; 3) затрати і ефективність праці; Енергозатрати — це затрати енергії на механічну роботу. Крім загальних енергозатрат в експлуатаційних розрахунках застосовують питомі енергозатрати, які припадають на одиницю фактичної продуктивності:

В залежності від режиму роботи розрізняють енергозатрати робочого ходу, холостого ходу і сумарні. В залежності від прийнятої в розрахунках потужності — тягові, привідні (на ВВП) ефективні (на валу двигуна), індикаторні (одержані за потенціальною енергією витраченого палива) і корисні (за енергозатратами базової і робочої машини). Крім того розрізняють енергозатрати фактичні, номінальні (розраховані за номінальною потужністю) і нормативні (розраховані за нормативною потужністю, тобто за технічно можливою для використання потужністю). Для тягово-привідного агрегату в енергозатратах двигуна враховують затрати, що ідуть як на тягу, так і на привод робочих органів машини. При необхідності їх можна розділити.

Енергозатрати безпосередньо не є ксплуатаційними затратами матеріальних цінностей, що враховуються в грошовому виразі при визначенні вартості механізованих робіт. Але вони зумовлюють матеріальні затрати при експлуатації МТА. Розрахунки енергозатрат застосовують головним чином в наступних умовах: - фактичні — для визначення витрат палива, спрацювання машин, продуктивності манинних агрегатів; - номінальні — для визначення необхідної кількості енергетичних засобів (тракторів, МТА і т.п.); - нормативні — для нормування виробітку і витрат палива при роботі МТА. Розрахунок енергозатрат. В експлуатаційних розрахунках необхідні головним чином корисні, тягові і ефективні енергозатрати. Для визначення витрати палива можна використовувати повні (паливні) енергозатрати. Корисні енергозатрати базової машини ідуть на подолання опору машин. Тому корисні питомі енергозатрати:

де: К — питомий опір матеріалу; В — ширина захвату; S — пройдений шлях, м Корисні питомі енергозатрати:

Корисні енергозатрати на робочій машині:

Тягові питомі енегозатрати визначаються виходячи з затраченої потужності і тривалості роботи на робочому ходу:

або на холостому ходу:

сумарні енергозатрати:

де: Сv перехідний коефіцієнт, що залежить в яких одиницях приймає швидкість руху; Nт — тягова потужність; Т р . — час чистої роботи машини за зміну; F — площа поперечного перерізу матеріалу; q p . — робоча швидкість; Rа — опір робочої частини агрегату; К — питомий тяговий опір машини (питомий опір розробки); К а — питомий тяговий опір агрегату в цілому. Аналогічно розраховуються номінальні і нормативні енергозатрати:

ефективні енергозатрати:

Приводні і індикаторні енергозатрати розраховуються аналогічно. Повні енергозатрати визначають за питомою теплотою згорання витрачуваного палива:

де: с — перевідний коефіцієнт; Н — нижча питома теплота згорання палива; gга — питома витрата палива на одиницю продукції. Середньозмінний і енергетичний к.к.д. агрегату В експлуатаційних розрахунках важливу роль відіграє не тільки миттєве значення к.к.д. машини чи агрегату, але і його середньозмінне значення, що враховує різні режими роботи:

Середньозмінне значення к.к.д. агрегату можна розрахувати не тільки за енергозатратами на кожному режимі, але і за енергозатратами, що припадають на одиницю шляху. Під енергетичним к.к.д агрегату розуміють відношення корисно використаної потужності (енергозатрат) до затрачуваної (питомої теплоти згоряння палива, що витрачається). Очевидно, що на робочому режимі енергетичний к.к.д.

середньозмінний енергетичний к.к.д.

Рівень енегонасиченості машин За початковий рівень приймають енергонасиченість еталонної машини. В цьому випадку рівень енергонасиченості будь яких машин можна визначити за відношеннями

де: eе.м . — енергонасиченість еталонної машини; e — енергонасиченість машини, що розглядається. Якщо Уе >1 — машина підвищеної енергонасиченості; Уе <1 — пониженої. Еталонна енергонасиченість – це така енергонасиченість, яка відповідає енергії, що необхідна для вертикального переміщення маси 1 кг зі швидкістю q = 1 м/с при якій тяжіння F = mq = 9,81Н, звідки:

Цю величину, або близьку до неї 10 кВт/т можна приймати в якості еталонної для гусеничних машин і за відношенням до неї визначають рівень енергонасиченості інших машин. Для колісних машин в якості еталона приймає енергонасиченість найбільш поширених тракторів МТЗ-50 і К-700, які складають близько 12,5 кВт/т

Термін служби машини При існуючій системі розрахунків і відрахувань зі збільшенням терміну служби машини експлуатаційні затрати, як правило, ростуть, так як фактичні затрати на ремонт і ТО збільшуються, а амортизаційні відрахування залишаються одинаковими для всіх років експлуатації. Тому в перші роки експлуатації особливо до першого капремонту спостерігається економія засобів в порівнянні з нормативними затратами, а в наступні роки – їх перевитрата. З метою стимулювання більш тривалої експлуатації при будь якому нормативному терміні служби передбачається диференціювання за роками експлуатації нормативи відрахувань (норми річних амортизаційних відрахувань на реновацію) відрахування на капремонт і нормативи відрахувань на ТО – перший з ростом наробітки повинен зменшуватись, а другий і третій – збільшуватись. Рекомендується також диференціювати міжремонтні терміни і нормативи річної і змінної виробітки, приймаючи більше значення до першого капремонту і менші – після капремонту. Оптимальним є такий термін служби, при якому сумарні питомі затрати на одиницю виробітки будуть мінімальні. Аналіз показує, що лише амортизаційні затрати залежать від терміну служби. Всі інші елементи затрат від термінів служби не залежать, або мало залежать. Залежність перерахованих затрат від нормативного терміну служби дає графік показаний на рис 7.3.

Рис. 7.3 Графічні залежності до визначення нормативного терміну експлуатації машин. Середньорічні нормативні затрати на оновлення

Нормативні затрати на капремонт Вартість капітального ремонту, як правило, тим вища, чим більша балансова вартість машини, а кількість ремонтів, при даній конструкції машини і встановленій періодичності ремонтів залежить від нормативного терміну служби Рн.. Тому можна записати:

де С1 – коефіцієнт пропорційності, що характеризує приріст середньорічних затрат засобів на капітальний ремонт зі збільшенням терміну служби і балансової вартості машини. Відповідно:

Нормативи відрахувань на ТО SТОн. повинні покривати середньорічні затрати на технічне обслуговування, Як показує практика і спеціальні дослідження, зі збільшенням терміну служби дещо погіршується технічний стан машини, в результаті чого необхідно підвищувати середньорічні затрати SТО. І зменшується середньорічний наробіток машини. Якщо прийняти в першому приближенні лінійну залежність середньорічних затрат на ТО машин від терміну їх служби, тобто:

де С2 – вартісний коефіцієнт пропорційності терміну служби; то нормативні відрахування:

Нормативи річних затрат на витрачувані матеріали Sмат. зарплату Sз. і допоміжні роботи Sдоп. майже не залежать від встановленого терміну служби машин, так як з його збільшенням дещо знижується річний наробіток, але разом з тим дещо підвищується питомі витрати матеріалів, а також підвищується плата праці за роботи. В результаті річні приведені затрати:

для цього знайдемо

звідки

Хоч одержаний вираз є дещо наближеним, так як прийнято лінійну залежність: 1.1. Оптимальну довговічність машини слід визначити в залежності від співвідношення її балансової вартості і темпу збільшення затрат на підтримку роботоздатності. При цьому необхідно враховувати тільки таке збільшення затрат, яке є закономірним, а не результатом поганого використання машин, або незадовільної організації ремонту і ТО. 2.2. Однотипні машини, що характеризуються приблизно однаковими темпами збільшення затрат на підтримку їх роботоздатності, але з різними балансовими вартостями, повинні мати різні нормативні терміни довговічності. Тільки дорогі машини повинні бути більш довговічними. 3. Одні і ті ж машини, які працюють в зовсім різних умовах і відрізняються темпами збільшення затрат на підтримку роботоздатності повинні мати різні нормативні терміни служби і відповідно різні норми амортизаційних відрахувань.

Моральний термін служби Встановлюючи нормативний термін служби машин, потрібно порівнювати оптимальну довговічність з моральним терміном служби або моральною довговічністю Анор ., під якою розуміють раціональний термін служби, що враховує появу нових, більш досконалих і продуктивних конструкцій машин даного типу або можливість модернізації даної машини з метою підвищення її продуктивності або зниження необхідних затрат. Моральний термін служби зумовлений технічним прогресом в галузі створення машин даного призначення і характеризує собою той термін служби, після якого машини даної конструкції і даного технологічного виготовлення стає економічно невигідною в порівнянні з новою машиною. При визначенні економічної ефективності техніки крім приведених затрат слід визначити також додатковий ефект від зміни кількості і якості одержуваної продукції або затрачуваних матеріалів. В додаток до цього при одиниці засобів механізації визначають додатковий ефект від звільнення робочої сили. Для цього користуються середнім зональним нормативним коефіцієнтом

де Одержуючи ефективність нової машини за результатами порівнювальних випробувань, слід мати на увазі, що питомі приведені затрати і річний економічний ефект мають стохастичний характер і нелінійно залежать від продуктивності і річного наробітку.

Розділ 8.

Розділ 5

Продуктивність агрегатів

§ 5.1 Основні поняття і визначення

Продуктивність агрегату – це об’єм роботи встановленої якості в визначених одиницях величин (площі, маси продукції, шляху і т.д.), або в умовних одиницях, що виконує агрегат за одиницю часу (годину, зміну, добу, сезон, рік і т. д.). В залежності від прийнятої одиниці часу розрізняють продуктивність годинну, змінну, сезонну і т.д. Наробіток агрегату являє собою всю роботу виконану ним за деякий період (декілька годин, зміну і т.д.). Продуктивність машинних агрегатів в значній мірі визначає продуктивність праці в господарстві, яка визначається кількістю продукції, що отримують на одиницю затраченої праці (людино-годину і т.д.). Для мобільних (зокрема машинно-тракторних) агрегатів продуктивність частіше всього визначають в одиницях площі, або об’єму і розрахунок ведуть враховуючи параметри агрегату, швидкість руху і час роботи. Розрізняють наступні види продуктивності: Теоретичну — що підраховується при повному використанні конструктивних параметрів агрегату (ширини захвату, поперечного перерізу оброблюваного матеріалу, об’єму і т.д.), теоретичної швидкості і часу, до якого вона відноситься. Технічну — яка визначається при технічно можливому (оптимальному) використанні ширини захвату, швидкості руху і часу; Дійсну — що визначається фактичним об’ємом виконаної роботи, тобто при фактичних параметрах агрегату, швидкості руху Наприклад, якщо для машини ширина захвату В вимірюється в м, швидкість руху Теоретична продуктивність: годинна — змінна — де С — коефіцієнт пропорційності, що залежить від одиниць виміру швидкості; Вк — конструктивна ширина захвату;

Тзм — час зміни. Технічна продуктивність: Годинна — Змінна — де Втех — робоча ширина захвату

То — час роботи

годинна— змінна — де Вр — робоча ширина захвату

То — час роботи Для даного агрегату, що працює на певній передачі годинна технічна продуктивність Пт — величина постійна. Із всіх інших факторів, що впливають на продуктивність, важливішим є степінь використання машини за часом, що визначається балансом змінного часу. Змінний час використовується на продуктивну роботу При випробуванні час продуктивної роботи називають основним То. Годинна продуктивність По за цей час відповідає фактичній продуктивності при повному використанні тільки часу. Крім змінного часу і змінної продуктивності, визначають час технологічної роботи Ттехн. і відповідно технологічну продуктивність Птехн ., а також експлуатаційний час і експлуатаційну продуктивність Тек . і Пе. . Експлуатаційний час крім змінного часу включає в себе час зв’язаний з переобладнанням або перекомплектуванням агрегату, а також з проведенням операцій технічного обслуговування і усуненням неполадків, що виконуються поза часом зміни. При нормуванні механізованих робіт розглядають технічну продуктивність Птех., що визначається при технічно можливому (оптимальному) використанні параметрів робочих органів, швидкості руху і часу. Баланс часу зміни і його складові Графічно баланс часу зміни і його складові представлені на рис5.1.

Тзм

Тексп.

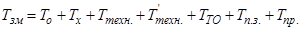

Рис 5.1 Баланс часу зміни та його складові. Змінний час використовується на: продуктивну роботу (час основної або як називають час чистої роботи) То; виконання циклічно повторюваних допоміжних операцій (холостих ходів, поворотів та розворотів) Тх; . обслуговування агрегату, головним чином технологічного Ттехн. ; проведення змінного поза циклового технологічного обслуговування Т’техн. ; щозмінного технічного обслуговування ТТО; підготовчо-заключні операції (приймання і здача агрегату, підготовка його до роботи переїзд до місця роботи і зворотно, одержання нарядів, регламентований відпочинок і т.д.), Тп.з. ; можливі простої агрегату Тпр. . Час простоїв можна поділити на простої з технічних неполадок Тпр.н ., з організаційних причин Тпр.орг . і з-за метеорологічних умов і ін. Тмет . Таким чином змінний час

Перші три складові балансу являють собою цикловий час Тц, який залежить від способу руху і організацій роботи, решта складових — час сумарних простоїв агрегату Тп...

З всього балансу часу зміни продуктивним є То. і відповідно коефіцієнт використання часу зміни визначається за залежністю

Коефіцієнт використання циклового часу

Коефіцієнт циклового часу зміни

Тоді

Коефіцієнт використання циклового часу зміни може бути виражений через е

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 629; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.51.117 (0.161 с.) |

і тривалістю продуктивної роботи Тр.

і тривалістю продуктивної роботи Тр. в м/с, а час роботи Тр в годинах за зміну, то продуктивність агрегату, яка вимірюється в гектарах обробленої площі за зміну або за годину змінного часу визначається наступним чином.

в м/с, а час роботи Тр в годинах за зміну, то продуктивність агрегату, яка вимірюється в гектарах обробленої площі за зміну або за годину змінного часу визначається наступним чином.

— теоретична швидкість руху;

— теоретична швидкість руху;

— технічна швидкість руху,

— технічна швидкість руху, Фактична продуктивність:

Фактична продуктивність:

(Дж/м3),

(Дж/м3),

,

, к.к.д. робочої машини.

к.к.д. робочої машини.

,

, — визначна доля тягових енергозатрат на холостому ходу;

— визначна доля тягових енергозатрат на холостому ходу;

-

- ,

,

;

;

,

, ; Вт/ кг

; Вт/ кг

безпосередньо залежать від строку і як це слідує з виразу:

безпосередньо залежать від строку і як це слідує з виразу:

необхідно визначати, виходячи з нормативної вартості одного капремонту і кількості капремонтів за встановлений термін служби.

необхідно визначати, виходячи з нормативної вартості одного капремонту і кількості капремонтів за встановлений термін служби. ,

,

,

, - середньорічні затрати, що не залежать від терміну служби машин;

- середньорічні затрати, що не залежать від терміну служби машин;

Як видно з даного виразу, нормативи затрат на капремонт і ТО зі збільшенням нормативного терміну служби машини повинні збільшуватися, а амортизаційні відрахування зменшуватися. Всі інші елементи експлуатаційних затрат від встановленого терміну служби практично не залежать. Враховуючі характер залежностей

Як видно з даного виразу, нормативи затрат на капремонт і ТО зі збільшенням нормативного терміну служби машини повинні збільшуватися, а амортизаційні відрахування зменшуватися. Всі інші елементи експлуатаційних затрат від встановленого терміну служби практично не залежать. Враховуючі характер залежностей  можна знайти оптимальне значення Ан.опт., при якому приведені затрати будуть мінімальні на 1 роботу, тобто:

можна знайти оптимальне значення Ан.опт., при якому приведені затрати будуть мінімальні на 1 роботу, тобто:

і за правилами знаходження екстремумів знайдемо Ан.опт.

і за правилами знаходження екстремумів знайдемо Ан.опт.

і

і  і в ньому не враховано річного наробітку за збільшенням терміну служби

і в ньому не враховано річного наробітку за збільшенням терміну служби  , все ж він достатньо повно характеризує наступні основні тенденції зміни оптимального терміну служби машин:

, все ж він достатньо повно характеризує наступні основні тенденції зміни оптимального терміну служби машин: , що відноситься до одного робітника, що звільняється. Відповідно річну ефективність нових засобів механізації або технології робіт визначають за виразом:

, що відноситься до одного робітника, що звільняється. Відповідно річну ефективність нових засобів механізації або технології робіт визначають за виразом: ,

, - різниця між базовою і новою технікою питомих експлуатаційних затрат;

- різниця між базовою і новою технікою питомих експлуатаційних затрат;  - різниця між базовою і новою технікою ефективності капіталовкладень;

- різниця між базовою і новою технікою ефективності капіталовкладень;  - різниця між базовою і новою технікою ефективності від кількості і якості одержуваної продукції і витрати матеріалів;

- різниця між базовою і новою технікою ефективності від кількості і якості одержуваної продукції і витрати матеріалів;  - різниця між базовою і новою технікою від ефективності звільнених працівників; Вн. – нормативний річний наробіток (одержувана продукція).

- різниця між базовою і новою технікою від ефективності звільнених працівників; Вн. – нормативний річний наробіток (одержувана продукція). Тпз

Тпз

Тр

Тр

Тто і р

Тто і р

Труху

Труху

Тц

Тц

.

.