Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Механічна обробка і нормалізація масла.

Механічну обробку застосовують для того, щоб із масляного зерна сформувати пласт масла з однорідною консистенцією і потрібним вмістом вологи, а також забезпечити високу дисперсність вологи і її рівномірний розподіл. Висока дисперсність вологи сприяє стійкості масла при зберіганні. У процесі обробки масла змінюється водна фаза і структура масла. Увесь процес механічної обробки умовно поділяють на три стадії. На першій стадії масляне зерно об’єднується в пухкий пласт та випресовується волога, яка міститься між масляними зернами та в капілярах. Вміст вологи швидко знижується до 10,5-11%. Момент, що відповідає мінімальному вмісту вологи, називають критичним. На другій стадії під дією механічної обробки масло стає більш м’яким, вологоємність його підвищується. Одночасно проходять два процеси: диспергування вологи і рівномірний розподіл її у моноліті. В кінці другої стадії вміст вологи в маслі близький до необхідного. Третя стадія характеризується збільшенням вмісту вологи в маслі і майже повним припиненням її віджимання. Із збільшенням тривалості механічної обробки знижується число крупних краплин плазми в маслі і зростає кількість дрібних. При занадто тривалій третій стадії обробки збільшується вміст повітря в маслі вище норми і з’являється вада – засалення консистенції масла. Матова поверхня масла свідчить про завершеність процесу механічної обробки. Показником завершеності обробки є ступінь дисперсності краплин вологи. У виробничих умовах для її визначення використовують спеціальний індикаторний папір. Процеси сколочування і обробки масляного зерна в масловиготовлювачах безперервної і періодичної дії мають свої особливості. Апаратурна схема виробництва вершкового масла сколочуванням наведена рис.4.

Рис.4.Апаратурна схема виробництва вершкового масла сколочуванням в масловиготовлювачах: а - періодичної дії (показано пунктирною лінією); б - безперервної дії (показано прямою лінією); 1 - резервуар для молока; 2 - насос; 3 - рівняльний бачок; 4 - пластинчаті апарати; 5 - сепаратор; 6 - проміжний бачок; 7 - дезодоратор; 8 - резервуар для дозрівання вершків; 9 - масловиготовлювач періодичної дії; 10 - гомогенізатор масла; 11 - машина для фасування масла в короба; 12 - ваги; 13 - рольганг; 14 - масловиготовлювач безперервної дії; 15 - конвеєр; 16 - автомат для фасування масла; 17 - автомат для укладки брикетів масла в коробки; 18 - пристрій заклеювання коробок з маслом.

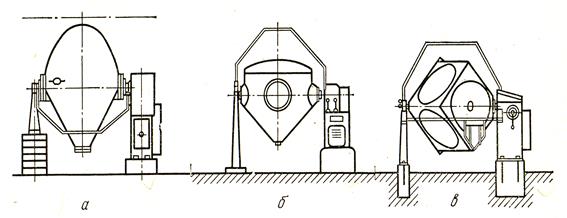

Масловиготовлювачі періодичної дії різняться формою робочої ємності, технічними характеристиками, технологічними параметрами. Вони бувають безвальцевими та вальцевими. В масловиготовлювачах періодичної дії в одному робочому органі проходять усі технологічні операції – сколочування вершків і утворення масляного зерна, спресовування масляних зерен у пласт, його механічна обробка і пластифікація. Масло обробляють за допомогою вальців, лопатів, а у безвальцевих –внаслідок ударів об стінку. Сколочування вершків у масловиготовлювачах періодичної дії проходить в результаті гравітаційного перемішування. При обертанні заповненої на 30-50% робочої ємності масловиготовлювача вершки спочатку піднімаються на певну висоту, а потім під дією сили тяжіння падають вниз і при цьому піддаються механічній обробці. Обробка масляного зерна і перетворення його в пласт відбувається шляхом багаторазового падіння грудок масла в результаті обертання робочої ємності масловиготовлювача. Робоча ємність безвальцевих масловиготовлювачів може мати форму циліндра, конуса, грушовидну, кубічну та ін. (рис.5) Найбільш поширені масловиготовлювачі з циліндричною і конусною ємностями.

г

д Рис.5.Схеми безвальцевих масловиготовлювачів із ємностями: а – грушовидній; б – усіченій; в – кубічній; г – циліндричний; д – конусній Масловиготовлювачі з циліндричними ємностями мають випуклі сферичні днища. Лопаті відносно стінок ємності нерухомі. Їх призначення – інтенсифікація механічної обробки при сколочуванні вершків та утворенні масляного пласта. Ємність обертається у двох напрямках. Вона має люк для вивантаження масла, вентилі для випуску газів і сколотин. Масловиготовлювачі конусної форми являють собою з’єднані основами два конуси. Вони мають лопаті і люк для вивантаження масла, пристрій для зрошування масловиготовлювача водою, забезпечують роботу на восьми швидкостях обертання.

Масловиготовлювачі грушовидної форми мають ємність, яка різко звужується від центра до випускного отвору, та три швидкості для сколочування і три – для механічної обробки. Масловиготовлювачі кубічної форми мають шість швидкостей обертання, пристрій для зрошування водою, в них передбачена можливість заповнення вершками та обробка масляного зерна при розрідженні. Робочу ємність масловиготовлювачів заповнюють вершками (м.ч.жиру 32-37%) на 40-50%. При цьому утворюються найкращі умови сколочування вершків, досягається оптимальна тривалість процесу (50-60 хв) і жирність сколотин. При заповненні ємності більше ніж на 50% процес сколочування вершків уповільнюється, тривалість сколочування зростає, а жирність сколотин збільшується. Мінімально допустимій ступінь заповнення 25%, при меншому заповненні вершки розмазуються на стінках апарату тонким шаром і сколочування не відбувається. При виробленні солодковершкового масла сколочування вершків закінчують в момент отримання масляного зерна розміром 3-5 мм, а при виробленні кисловершкового – 1-2 мм. Механічна обробка відбувається при падінні масла на стінку масловиготовлювача. Ефективність обробки масла залежить від факторів: складу жиру, властивостей масляного зерна, частоти обертання робочої ємності масловиготовлювача, тривалості обробки, температури обробляємого продукту. Вміст вологи в маслі регулюють шляхом внесення сколотин, кількість яких розраховують за даними аналізу проби масла, відібраної при досягненні критичного моменту, та подальшої механічної обробки. При виробництві масла в масловиготовлювачах періодичної дії для диспергування плазми і пластифікації масла використовують гомогенізатор. Масловиготовлювачі безперервної дії складаються із послідовно розміщених пристроїв: сколочувача з мішалкою для сколочування і отримання масляного зерна, обробника (текстуратора) для перетворення масляного зерна в пласт масла із заданою структурою (рис.6).

Рис.6. Схема масловиготовлювача безперервної дії 1 - станина; 2 - електродвигун; 3 - варіатор швидкостей; 4 - кран; 5 - сколочувач; 6 - теплообмінний кожух; 7 - мішалка; 8 - текстуратор; 9 - камера промивання масляного зерна; 10,11 - відстійники відповідно маслянки і промивної води; 12 - камера обробки масляного зерна під вакуумом; 13 - перфоровані матриці з лопатями; 14 - насос-дозатор; 15 - конічна насадка; 16 - пульт керування. Сколочувач має форму циліндричної ємності з обертовою мішалкою. Лопаті мішалки знімні, що дозволяє змінювати зазор між ними і стінкою сколочувача і тим самим регулювати величину масляного зерна. Сколочувач має подвійне охолодження – зовнішнє і внутрішнє. В обробнику масловиготовлювача проходить випресовування вологи, видалення її надлишку, а іноді і впрацювання недостатньої кількості вологи та її диспергування. Основними робочими органами обробника є шнеки, перфоровані вставки та ножі-мішалки. Обробники складаються із однієї або двох камер, в яких шнеки обертаються із однаковою або різною швидкістю. Кожна із цих камер може бути одно- дво- і триступінчастою. В комплекті обробника масла є камера для вакуум-обробки, якою регулюють зниження повітря в маслі. Процес сколочування вершків відбувається в умовах інтенсивного перемішування. Для регулювання температури сколочування вершків перед початком роботи в сорочку сколочувача подають холодну воду температурою 2-4°С, що запобігає надмірному нагріванню вершків у процесі сколочування.

Із сколочувача масляне зерно і сколотини поступають в бункер першої камери обробника для промивки. Відділення масляного зерна від сколотин та утворення пласта масла відбувається у першій шнековій камері, у другій шнековій камері відбувається промивка і подальша обробка, в третій – масло піддається вакуумуванню. Закінчується обробка продавлюванням масла через перфоровані пластини, що різняться формою отворів, їх кількістю і геометричними формами. На цій стадії насосом-дозатором в масло добавляють недостатню кількість вологи. Готове масло із масловиготовлювача виходить через один із отворів обробника (мундштука) у вигляді безперервного бруска або циліндра. Процес сколочування і обробка масляного зерна відбувається у безперервному потоці. Масловиготовлювачі безперервної дії практично повністю моделюють усі операції, що характерні для масловиготовлювачів періодичної дії. Масову частку вологи в маслі регулюють зміненням частоти обертання мішалки сколочувача і шнеків обробника, температури сколочування вершків, подачі кількості вершків у сколочувач, рівня сколотин у першій шнековій камері обробника. Для підвищення вологи в маслі в інтервалі до 2% використовують насоси-дозатори, якими укомплектовані масловиготовлювачі.

|

|||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 610; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.66.206 (0.007 с.) |