Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Реакціяї нейтралізація фосфатної кислоти доломітом.

Технологія магнієвмісного суперфосфату (рис. 7.1) полягає в тому, що спочатку проходить процес розкладу фосфориту сульфатною кислотою в реакторі І ступеня 3. Процес характеризується тими ж самими параметрами, що й при виробництві амонізованого суперфосфату. Кисла суперфосфатна пульпа перетікає з реактора 3 в реактор-нейтралізатор ІІ ступеня 6. Сюди ж з бункера 4 дозатором 5 подається в потрібній кількості напіввипалений доломіт.

Рисунок 7.1. Схема виробництва магнієвмісного суперфосфату: 1 - бункер фосфориту; 2,5 - дозатори; 3 - реактор І ступеня; 4 - бункер напіввипаленого доломіту; 6 - реактор ІІ ступеня; дозатор; 7 - насос

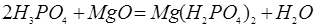

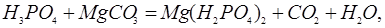

В реакторі 3 проходить, в першу чергу, нейтралізація фосфатної кислоти оксидами магнію і кальцію:

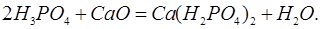

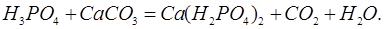

Потім відбувається нейтралізація вільної фосфатної кислоти карбонатами кальцію і магнію:

Процес нейтралізації проводять до досягнення регламентованого рівня вільної кислотності у продукті (~3% Н3РО4вільн.). У магнієвмісному суперфосфаті масова частка швидко- і повільнодіючих форм Р2О5 становить не менше 16,6%, масова частка MgO - 2,7%, масова частка СаО - 29,5%, рН 10%-ої суспензії - 3,1. Магнієвмісний суперфосфат випускається в гранульованій формі, для чого нейтралізована пульпа з реактора 6 вантажним насосом 7 направляється в апарат БГС для проведення грануляції і сушіння. Агрохімічна цінність Mg-вмісного суперфосфату полягає, по-перше, у наявності саме магнію - поживного макроелементу другого ряду (агрохіміки вважають, що при втратах магнію з урожаєм з 1 га від 5 до 20 кг для збереження і підвищення родючості ґрунтів треба вносити магнієві добрива). По-друге, магнієвмісний суперфосфат вітчизняного виробництва дуже добре себе виявив на кислих дерново-підзолистих ґрунтах Лісостепу і Полісся України. 2.Запаси Р2О5 Стремигородського родовища. Видобуток руди Стремигородського родовища (запаси 31,8 млн. т Р2О5, вміст Р2О5 у 2,7-2,8%) цілком реально проводити відкритим способом з подальшим збагаченням і розподілом руди на апатитовий та ільменітовий концентрати. Досягнуто ступінь вилучення Р2О5 в концентрат (38% Р2О5) в межах (60±1)%. На базі цього родовища можна створити підприємство з річним виробництвом 860 тис. т апатитового концентрату, що придатний для одержання фосфоровмісних добрив за традиційними сульфатнокислотними технологіями. Освоєння родовища потребує капітальних вкладань більше $730 млн.

3.Технологія виробництва синильної кислоти Технологія виробництва синильної кислоти складається із трьох основних стадій. Перша стадія пов'язана з каталітичним процесом окиснення суміші аміаку та метану киснем повітря до ціанистого водню (окислювальний амоноліз метану). Друга стадія виробництва синильної кислоти пов'язана з абсорбцією одержаного HCN водою з отриманням розчинів кислоти і третя стадія - ректифікація слабких розчинів синильної кислоти з одержанням 98-99 %-ї HCN. За допомогою цієї технології зараз у світі виробляють близько 90 % усього обсягу кислоти. На рис. 8.3 наведено типову технологічну схему установки одержання синильної кислоти потужністю 30 тис. т /рік 100 %-ї HCN.

Рисунок 8.3 Схема установки для виробництва синильної кислоти: 1 – контактний апарат; 2 – котел-утилізатор; 3,6 – холодильники; 4 – сульфатний скрубер; теплообмінник; 5,8 – дефлегматори; 6 – холодильник; 7 – ректифікаційна колона; 10,11 – абсорбери – поглиначі синильної кислоти; 12 – санітарний скрубер

Природний газ на установку подається після каталітичної очистки від сірководню та перетворення гомологів метану на метан в реакторі гідрування на хромонікельовому каталізаторі при температурі 553-563 К та вилучення пилу. Рідкий аміак (99,98 % NH3) подається на змішування з метаном після випарування очищається від механічних домішок та компресорного масла у фільтрі надходить. Повітря, необхідне для каталітичного окислення метану і аміаку, також проходить попереднє очищення від пилу та кислих газів. Природний газ, аміак та повітря після змішування в заданому співвідношенні через вогнеперепинник подаються в контактний апарат 1. У контактному апараті при температурі 1173-1373 К на платинородієвому каталізаторі з 5-7 сіток проходить реакція утворення ціанистого водню. Максимальна активність каталізатора досягається після 80-200 год роботи, коли вихід HCN складає 60-65 % від маси поданого аміаку. Гази після контактного апарата 1 з об'ємною концентрацією HCN 5,9-8,7% та температурою 1173-1273 К швидко охолоджують у котлі-утилізаторі 2 до 473 К та в холодильнику 3 - до 343 К. Охолоджений контакт-газ поступає до сульфатного скрубера 4 для вилучення аміаку, який поглинається сірчаною кислотою, а потім розчин (NH4)2SО4 перероблюють у тверду сіль. Якщо аміак відсутній у синтез-газі, сульфатне відділення виключається зі схеми.

Після вилучення аміаку із суміші газів контакт-газ охолоджується в дефлегматорі 5 до 313 К. холодильнику 6 до 274-283 К та надходить в абсорбер 10, який зрошується 1,5 %-м розчином HCN з абсорбера 11. Останній зрошується кубовою рідиною ректифікаційної колони 7 із концентрацією синильної кислоти 20 мг/л. Після абсорбера 11 газ іде в санітарний скрубер 12 і з концентрацією HCN не більше 0,065 мг/л викидається в атмосферу. Розчин з 2,5 %-м вмістом HCN після абсорбера 10 підігрівається в теплообмінниках до 368 К та подасться на 16 або 18-ту тарілку ректифікаційної колони 7. Пари HCN із верхньої частини колони надходять у дефлегматор 19, де відбувається часткова конденсація пари та утворення синильної кислоти, частина якої повертається на останню тарілку колони 18 для підтримання постійного складу пари, що виходить із ректифікаційної колони. Несконденсовані гази HCN у дефлегматорі 8 подається в холодильник-конденсатор 9, який охолоджується розсолом із температурою 263 К. Синильна кислота з масовою концентрацією не менш 98 % після холодильника-конденсатора прямує на переробку в інші речовини або на склад товарної HCN. Для запобігання полімеризації HCN на стадії ректифікації в кислоту додають 0.2-0,3 % стабілізатора Н3РО4. Ціановмісні стічні води виробництва поступають далі на знешкодження. Об'ємний склад газів після абсорберу 11 % об., не більше: HCN - 0,05; СО - 6,0; О2 - 0,2; Н2 - 16,5; N2 - 76,0. Синильна кислота, одержана за даною технологією, містить основної речовини не менше 97,5 %, стабілізатора 0,2-0,4 %. ЕКЗАМЕНАЦІЙНИЙ БІЛЕТ № _____5_____

|

||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 175; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.199.243 (0.007 с.) |

, (7.2)

, (7.2) (7.3)

(7.3) (7.4)

(7.4) (7.5)

(7.5)