Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Способы раскроя натуральных и искусственных кож.

Раскрой материалов может осуществляться следующими способами. Механическими: вырубание, штамповка, катковый, резания подвижным ножом, валковый, гидроструей высокого давления. Термофизическими: лучом лазера, высокотемпературной плазмой; электроискровой. Термомеханическими: электротермический, ТВЧ, ультразвуковой, газопламенный.

В обувной и кожгалантерейной промышленности для раскроя деталей широко применяют прессы отечественного и иностранного производства. На предприятиях отрасли эксплуатируются следующие электромеханические и электрогидравлические прессы отечественного производства: ПВ-10, ПВГ-8, ПВГ-8-1-0, ПВГ-8-2-0, ПКП-10, ПКП-16 — для вырубания деталей верха; для вырубания деталей низа— НПЕ, ПВ-38, ПВГ-18-2-0, ПВГ-1300-0, ПВГ-18-1600; для вырубания деталей из многослойных настилов ткани и искусственных обувных материалов -ПТГ-12-О, ПОТГ-20, ПОТГ-40, ПТК-25 и др. Известные прессы иностранного производства: Германия— модели 2071, 2072, 6011, 6020 фирмы Schon, модели 555, 556, 559, 562, 564, 572 фирмы Sandt, модели 199-110 фирмы Albeco. США — модели F-63H, G-59H, F-63M фирмы Hudson, модели DVRS-R6 фирмы USMC. Англия — модели С фирмы BUSMC. Италия — модели G-888, G-999S.

Классификация вырубочных прессов осуществляется по следующим признакам: - по компановке: прессы консольного типа с поворотным ударником; траверсные прессы, с вертикальным перемещением траверсы; траверсные прессы с отводным ударником; траверсные прессы с отводной траверсой. - по усилию вырубания: легкие (усилие вырубаниея до 8 т); средние (усилие вырубания до 18 т); тяжелые (усилие вырубания более 18 т). - по виду привода: с электромеханическим приводом; с гидравлическим приводом. - по степени автоматизации: неавтоматизированные с ручным управление и подачей заготовки вручную; прессы-автоматы. Ниже рассмотрены по конструктивному устройству и принципу действия два пресса, как наиболее характерные для вырубания деталей верха и низа обуви, так и наиболее употребительные в отечественном обувном производстве.

Детали верха обуви вырубают на электрогидравлических прессах ПВГ-8, ПВГ-8-1-0, ПВГ-8-2-0, ПКП-10, ПКП-16. В качестве рабочего органа все прессы имеют консольно закрепленный поворотный ударник. Пресс ПВГ-8 более прост по конструкции, но необходимость поворота ударника вручную при каждом цикле вырубания делает условия работы более тяжелыми и снижает его производительность. В прессах ПВГ-8-1-0, ПВГ-8-2-0, ПКП-10, ПКП-16 ударник поворачивается автоматически. Положение ударника пресса ПВГ-8 по высоте изменяется вручную, в то время как в прессах ПВГ-8-1-0, ПВГ-8-2-0, ПКП-10, ПКП-16 этот процесс автоматизирован.

Пресс ПКП-16 имеет аналогичную с прессом ПКП-16 конструкцию, но отличается большими габаритами и усилием прорубания. Пресс ПКП-16 предназначен для вырубания крупногабаритных деталей верха обуви из кожи. Основными узлами и механизмами пресса являются (см. рис.): станина, механизм вырубания, механизм поворота ударника, механизм регулировки положения ударника по высоте, гидропривод и электроаппаратура. Пресс ПВГ-18-2-О. Предназначен для вырубания деталей низа обуви из натуральной кожи, резины, текстильных и искусственных материалов острыми резаками на алюминиевой плите с изолирующей пленкой; на неметаллической плите и колоде. При вырубке на стальной плите лезвие резака затупляется до 0,2-0,3 мм. Пресс (рис.) состоит из станины, механизма верхней траверсы, гидропривода, электрооборудования и блока защиты рук человека. Отечественные прессы ПВГ-18-0, ПВГ-18-1-0, ПВГ-18-2-0 и другие различаются между собой только шириной рабочего прохода, ходом траверсы и габаритными размерами, а также некоторыми другими элементами не принципиального характера.

Прессы ПОТГ-2О и ПОТГ-40 с отводной траверсой предназначены для вырубания деталей из многослойных настилов текстильных и искусственных материалов с применением одиночных, комбинированных или набора резаков. Прессы используются на обувных и кожгалантерейных фабриках. Детали из многослойных настилов текстильных и искусственных материалов вырубают одиночными, комбинированными и наборными резаками. Прессы комплектуют устройствами, подающими настил в зону вырубания. Конструктивно прессы типа ПОТГ выполнены по единой схеме и имеют ряд унифицированных сборочных единиц и деталей. Прессы — электрогидравлические, с ручным включением, отводной траверсой, одноударного действия.

Работа на прессах осуществляется в следующей последовательности. После подачи (автоматически) настила в зону вырубания на него устанавливают резак. Нажатием обеими руками одновременно на две кнопки, расположенные на панели пресса, включают траверсу на рабочий ход. При нажатии на одну из кнопок пресс не включается. Рабочий цикл происходит автоматически. Сначала траверса перемещается в зону вырубания, затем быстро опускается, прорубает материал, после чего поднимается и возвращается в исходное положение. Руки рабочего остаются на кнопках включения до момента прорубания материала. При освобождении одной из кнопок рабочий цикл прерывается и траверса возвращается в исходное положение. Вырубленные детали убирают, резак вновь устанавливают на материал, и цикл повторяется.

Резаки и вырубочные плиты … Силовые факторы и нагрузочные кривые процесса вырубания. Определим силы, действующие на резак с одинарной внешней заточкой режущей кромки (рис. 3.6, а). Сила вырубания Рв уравновешивается силой Q сопротивления материала разрушению лезвием резака, слагаемыми нормальных реакций N1 и N2 материала на грани резака и сил трения F1 и F2 материала о грани:

где µ1 и µ2 — коэффициенты трения материала о грани резака. Для силы q, действующей на 1 см режущей кромки резака, получим σВ = q/b, где σВ — временное сопротивление материала разрушению лезвием резака, b —величина затупления режущей кромки. Следовательно, Q = qL = ЬL σВ, где L — периметр режущей кромки резака.

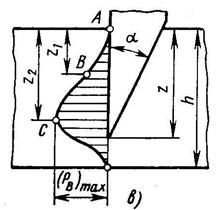

Рис. 3.6. Силовые факторы процесса вырубания. a) схемы сил, действующих на резак; б) схемы зон деформации материала; в) эпюра силы Рв.

На практике для приближенного определения усилия вырубания пресса пользуются выражением Pв = q L k1 k2 k3, (4.7) где q — удельная погонная нагрузка; k 1 — коэффициент, учитывающий степень затупления резака (k 1 = 1,1 … 1,8 при α = 10° … 30°); k 2 — коэффициент, учитывающий радиус закругления режущей кромки (k 2 = 1,0 … 3,5 при b = 0,1 … 0,5 мм); k 3 – коэффициент, учитывающий скорость нарастания нагрузки (k 3 = 1 + µ v, где µ = 0,1 … 0,4, v – скорость перемещения резака).

На рис. 3.7. показаны нагрузочные кривые процесса вырубания применительно к процессу раскроя на плитах малой жесткости (рис. 3.7. а) и высокой жесткости (рис. 3.7. б).

3.7. Нагрузочные кривые процесса вырубания К вырубочным плитам малой жесткости относятся пластмассовые и деревянные плиты, а также колоды из спецкартона. В этом случае под вырубочную плиту или под плиту ударника (траверсы) упругие амортизаторы обычно не устанавливают. Нагрузочная кривая Р = f (х) при вырубании на плитах малой жесткости приведена на рис. 3.7, а. В соответствии с графиком Р = f (x) имеем

где Δх1 —сумма зазоров в кинематических парах механизма вырубания (до 1,5 мм); Ххх — холостой ход вниз; h — -толщина вырубаемой детали; х3 = х3’ + x3’’+ х3’’’ — ход на заглубление режущей кромки резака в вырубочную плиту (здесь х'3 — заглубление в вырубочную плиту для полученя чистого среза (от 0,5 до 0,8 мм); х"3 — заглубление из-за непараллельности рабочих плоскостей ударника и вырубочной плиты (до 1,5 мм); х3’’’ — заглубление из-за разной высоты резака; Δх2 —упругая деформация звеньев механизма вырубания.

При правильной настройке пресса Pd1 < Pb1. При вырубании на плитах большой жесткости (металлические - чугунные, чугунные со стальными накладками или алюминиевые с изолирующей пленкой) под вырубочную плиту или под плиту ударника (траверсы) устанавливают упругие амортизаторы, обычно резиновые прокладки. Нагрузочная кривая Р = f(х) в этом случае показана на рис. 3.7, б, для которой Н2 = Δx1 + Ххх’ + ΔXз’ + h + ΔXз + ΔX2’’, где ΔX3’ + ΔЗ’’ — деформация амортизатора. Вырубание на плитах большой жесткости рекомендуется при повышенных требованиях к точности деталей и чистоте среза. Процесс такого вырубания характеризуется увеличенным ходом ударника (траверсы), так как H2 > H1 и большими нагрузками на пресс. При любой настройке пресса Рd2 > Рb2- Увеличение жесткости амортизатора приводит к возрастанию максимального усилия вырубания. Обеспечение безопасности работы на прессах. Схема зашиты рук рабочего представлена на рис.3.8.

При работе рабочий 7 стоит на подставке 8 (внешнем электроде; и держит резак 3 за изолированную часть 2. Резак 3 снабжен гибкими контактами 4 (пружинками), которые касаются верхней плиты 1. На внешний электрод 8 через ограничительное сопротивление 6 подается напряжение с регулятора чувствительности 5, расположенного на прессе. Ограничительное сопротивление 5,1 мОм обеспечивает безопасную работу при случайном повреждении изоляции подставки. Внешний электрод последовательно связан с педалью 9 для увеличения надежности работы схемы защиты. Когда рабочий касается опасных (оголенных) частей резака, возникает небольшой безопасный емкостный ток по цепи: внешний электрод - ограничительное сопротивление руки человека-резак-гибкий контакт-верхняя плита-вход прибора. При этом контактами реле прибора ППЗР разрывается электрическая цепь в схеме управления прессом. Пресс отключается, верхняя траверса поднимается. Правильность работы системы защиты рук проверяется следующим образом: включить пресс - горит сигнальная лампочка ПС; повернуть ручку регулятора чувствительности 5 (см. рис. 3.8), расположенного в блоке настройки пресса, против часовой стрелки до упора; стоя на подставке, левой рукой прикоснуться к плите верхней траверсы, а правой плавно повернуть ручку регулятора чувствительности до отключения сигнальной лампочки. После этого, касаясь несколько раз плиты, следует убедиться в четкости срабатывания системы защиты рук.

Современные конструктивные модификации производственных машин и агрегатов для раскроя материалов. Автоматизированная установка «Джет-100»для раскроя материалов струей воды. Выпускается совместным предприятием фирм «Балкан» (США) и «Сераль» (Франция). Принцип раскроя заключается в образовании высокоскоростной струи воды, которая производит эрозионное отделение частей материала. Вода подается под давлением до 400 МПа через небольшое отверстие, при этом образуется тонкая (с диаметром до 0,1 мм) режущая струя воды. Ее скорость до 1000 м/с. Основными преимуществами установки перед установками для традиционных методов раскроя являются сокращение потерь материала, ликвидация дорогостоящего инструмента и отходов, увеличение скорости резания, совершенствование организации труда и контроля качества. Установка предназначена для раскроя текстильных, искусственных, синтетических и пенистых материалов, поливинилхлорида (ПВХ), синтетического каучука и др. С помощью дополнительной системы FOCOM можно раскраивать и натуральные кожи. Установка состоит из стола для водоструйного раскроя размером 1,5x1,5 м, системы подачи струи воды, управляющего компьютера и программного обеспечения. Стол для раскроя представляет собой ленточный конвейер с пролетным краном. На кране смонтирован рабочий блок для раскроя струей воды. Управление его движением в трех плоскостях осуществляется компьютером. Пролетный кран перемещается по оси X (в горизонтальной плоскости) по двум рельсам, жестко прикрепленным к верхней части суппорта. Режущий блок перемещается по направляющим пролетного крана по оси Y (в той же плоскости) с помощью сервоприводов. При перемещении по оси Z (ровно 100 мм) устанавливают по высоте режущий блок, если необходимо обеспечить одновременный раскрой нескольких слоев материала. Стол оборудован конвейером для загрузки материала и разгрузки деталей. Разгрузка деталей производится одновременно с раскроем следующего листа материала, сводя к минимуму время простоя. Система подачи струи воды имеет следующие основные компоненты: усилитель для создания предельно высокого давления, сопло для формирования тонкой высокоскоростной струи, приемный резервуар для воды. Усилитель представляет собой плунжерный насос с возвратно-поступательным ходом поршня и гидравлическим приводом. Масло поочередно подается с каждой стороны большого поршня 2 (рис.3.9), обеспечивая его возвратно-поступательное движение. Масло подается насосом 8 переменного объема с компенсацией давления. Возвратно-поступательное движение поршня обеспечивается системой золотников 7. Перемещение большого поршня приводит в действие высоконапорные плунжеры 1 небольшого диаметра, которые, в свою очередь, воздействуют на воду в малых напорных цилиндрах. Путем изменения давления масла в большом поршне имеется возможность регулировать высоконапорный выход воды от минимального значения до максимального, на которое рассчитана вся система. Через фильтр 6 подается вода на усилитель с входным давлением 0,8—1,2 МПа. Фильтр препятствует прониканию небольших примесей и инородных частиц, которые могут повредить или сократить срок действия сальников насоса, обратных клапанов 5 и других элементов усилителя. Второй фильтр 4 в технологической линии находится после накопителя 3 и предназначен для защиты от засорения сопла. Этот фильтр улавливает любые частицы, прошедшие через усилитель или образовавшиеся в самом усилителе в результате повреждения или износа сальников.

Сопло, как правило, изготовляют из сапфира. Оно имеет отверстие диаметром от 0,1 до 0,35 мм. Сапфир запрессован в мягкую латунь, которая удерживается во вкладыше из нержавеющей стали. Срок работы клапана сопла составляет до 200 ч, а замену ее производят менее чем за 1 мин. С помощью программного обеспечения производится оптимизация скорости раскроя по отношению к заданным параметрам.

Рис. 3.9. Принципиальная схема установки "Джет-100" Установка ЛУРМ-1600 для раскроя материалов. Предназначена для раскроя лучом лазера искусственных кож и пленочных материалов, подаваемых из рулонов, на детали обуви. Раскрой программируется на перфоленте. Установка состоит из лазера непрерывного действия, раскройной машины, устройства числового программного управления (ЧПУ), пневмо- и электрооборудования.

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-07; просмотров: 608; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.67.251 (0.025 с.) |

(4.6)

(4.6)

Рис. 3.8. Электрическая схема защиты рук рабочего на прессе ПВГ-8-2-О

Рис. 3.8. Электрическая схема защиты рук рабочего на прессе ПВГ-8-2-О