Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технико-экономические показатели проектирования режущих инструментов.

Технико-экономические показатели Решение задачи проектирования РИ в зависимости от заданных условий производятся по четырём направлениям: 1. проектирование стандартных РИ (разработка рабочих чертежей). Все параметры и технические требования по ГОСТ. 2. оптимизация стандартного РИ. Производится с целью повышения эффективности их работы. Главным образом за счёт совершенствования схем резания, методов охлаждения, способов крепления режущих элементов, оптимизация шага зуба. Элементы конструкции по ГОСТ. 3. доработка стандартных конструкций с оптимизацией отдельных элементов применительно к конкретным условиям работы в массовом и крупносерийном производстве. Используются стандартные режущие элементы и способы их крепления, стандартные ряды присоединительных частей, и некоторые не оптимизированные технические требования. 4. разработка оригинальных конструкций, в том числе специальных фасонных. Здесь может быть полностью исключён аналоговый метод проектирования, однако подобные конструкции из-за непредвиденных расчетов могут оказаться не работоспособными и их необходимо дорабатывать, потому и здесь полезно использовать некоторые стандартные изделия. В виду того, что проектирование может вестись по различным направлениям, появляются несколько вариантов решения, возникает необходимость выбора лучшего варианта. Для сравнения вариантов используют технико-экономические показатели и критерии работоспособности. Наиболее часто пользуются показателем приведённых затрат. Так производится оптимизация конструкции РИ, которая заключается в выборе и объединении оптимальных элементов, конструкции с достижением оптимальной связки по приведённым затратам на операции использования РИ, для этого необходимо ознакомится с уже известными решениями в начале по учебникам, затем по научным публикациям и по описаниям изобретений. При этом нужно учитывать, что совокупность оптимальных элементов конструкции, не всегда обеспечивает оптимальный результат, поэтому после присоединения каждого последующего элемента в предыдущем необходимо оценить оптимальность связки и присоединить элемент такого свойства, с которым связка окажется оптимальной по приведённым затратам.

Приведенные затраты – показатель сравнительной экономической эффективности капитальных вложений, применяемые при выборе лучшего из вариантов. Лучшим считается вариант требующий минимума приведенных затрат.

Наиболее полный ответ о преимуществе того или др. варианта технического решения даёт расчёт годового экономического эффекта. Данный расчёт может производиться на следующих этапах: 1. при подготовке создания новых РИ (ожидаемый экономический эффект); 2. по окончании разработки нормативно – технической документации (гарантированный экономический эффект); 3. после внедрения (фактический экономический эффект). Годовой экономический эффект представляет собой суммарную экономию всех производственных ресурсов (живого труда, материалов, капитальных вложений), которую получает предприятие в результате производства и использования нового РИ. Экономический эффект от внедрения нового РИ, может быть получен: 1. повышением работоспособности; 2. повышением производительности оборудования и труда рабочих, связанных с применением этого РИ; 3. улучшением качества обработки деталей (точность, шероховатость) и как следствие повышение их надёжности и долговечности; 4. снижение себестоимости и удельных капитальных вложений на единицу продукции. Учитывая, что все виды РИ имеют срок службы меньше года, годовой экономический эффект от внедрения нового РИ определяется по формуле:

Производительность – показатель эффективности работы РИ, определяемый как отношение количества произведённых им деталей к единице времени, шт./ед. времени. Материалоёмкость производства – показатель характеризуемый размер материальных затрат на единицу продукции в денежном выражении, здесь учитывается затраты всех материальных ресурсов: сырья, основные и вспомогательных материалов, топливо, тепловой и эл/энергии; покупных комплектующих изделии и полуфабрикатов. Отдельными составляющими материалоёмкости являются: Металлоёмкость – показатель расхода металла на единицу продукции, ед. массы/1 изделие; Энергоёмкость – характеризует расход энергии на единицу продукции или на единицу массы продукции. Это можно представить как работу, затрачиваемую на производство единицы массы продукции (работа/ед. массы). Для характеристики РИ используют также чисто технические показатели: - точность обработки – характеризуется достигаемым квалитетом; - шероховатость обработанной поверхности, (Ra, Rz); - глубина повреждённого слоя h – толщина слоя, в результате обработки резания изменилась структура. 10. Выбор инструментального материала. Инструментальный материал (ИМ) оказывает большое влияние на производительность обработки, качество обработанной поверхности и на конструкцию самого инструмента, поэтому он идет сразу после исходных данных. Трудность выбора ИМ объясняется сложностью процесса резания, обилием факторов влияющих на условия работы инструмента, а также отсутствием надежного комплексного численного критерия, по которому можно было бы осуществить выбор. Имеющиеся опытные данные и рекомендации по выбору ИМ учитывают от двух до пяти факторов, что совершенно недостаточно. Рассмотренная ниже методика позволяет учесть до 14 факторов и следовательно сделать выбор более обоснованным. Множество марок ИМ, допустимых при заданных условиях, можно выразить зависимостью Эдоп=f(u1, u2, u3,..., u13, u14), (4.1) где u1 - обрабатываемый материал (ОМ); u2 - состояние рабочей поверхности (u2 = 1 - корки нет, u2 = 2 - корка есть); u3 - толщина срезаемого слоя(u3 =1 - понижена, u3 =2 - средняя, u3 = 3 повышена); u4 - подача (u4 =1 - понижена, u4 =2 - средняя, u4 = 3 - повышена); u5 - скорость резания(u5 =1 - понижена, u5 =2 - средняя, u5 = 3 - повышена); u6 - характер резания (u6 =1 - непрерывное, u6 =2 - прерывистое); u7 - тип производства (u7 =1 - единичное, u7 =2 - серийное, u7 =3 массовое); u8 - жесткость технологической системы (u8 =1 - понижена, u8 =2 - средняя, u8 = 3 - повышена); u9 - требуемая надежность инструмента (u9 =1 - понижена, u9 =2 - средняя, u9 = 3 - повышена); u10 - технология перетачивания инструмента (способ, трудоемкость, оборудование, инструмент для перетачивания); u11 – технология изготовления инструмента (u11 =1 – резание, u11 =2 – вышлифовка, u11 = 3 – прокат, u11 = 4 – литье, u11 =5 – ковка); u12 – размеры режущей части инструмента (например, u12 =1 – до 3 мм, u12 =2 – от 3 мм до 50 мм, u12 = 3 – свыше 50 мм); u13 – угол заострения лезвия (u13 =1 – понижена, u13 =2 – средняя); u14 – форма (размеры) профиля инструмента (u14 =1 – простая, u14 =2 – сложная).

Каждое из условий u1, u2, u3,..., u13, u14 может принимать два - пять значений. Большее количество значений неоправданно усложнит задачу. Исключение составляет условие u1 - обрабатываемый материал (ОМ), который наиболее сильно влияет на выбор инструментального материала. Коды и характеристики обрабатываемых материалов приведены в таблице. Число условий может быть уменьшено или увеличено. Например, технология изготовления инструмента - условие u11 - может быть охарактеризована не одним, а несколькими условиями, если они существенно влияют на выбор ИМ. Если какие-либо условия мало изменяются, оставаясь в пределах стандартных или нормативных, их можно не учитывать. Анализ показал, что число условий должно быть не менее шести. Коды и характеристики инструментальных материалов приведены в табл. 4.2. В таблице представлены 80 наиболее часто используемых материалов. Вам предстоит занести и эту информацию в компьютер в отдельный текстовый файл. Зависимость (4.1) при выборе возможных марок ИМ от перечисленных условий “u” можно выразить в форме таблиц соответствий. В таблице знак “+” означает, что данная марка ИМ рекомендуется для использования при данном значении условия u; знак “-” означает, что данная марка ИМ не рекомендуется для использования. При занесении таблиц соответствия в компьютер вы замените “+” на 2, (+) - на 1, а “-” - на 0. В качестве примера рассмотрим выбор марки ИМ для спирального сверла по таблице X. Сверла выполняются цельными из углеродистой, легированной или быстрорежущей стали. В таблице приведены 19 наиболее часто рекомендуемых для сверл ИМ, их кодирование соответствует таблице Y. Сверление производится в заготовке из стали 45, диаметр отверстия d =10 мм, длина 50 мм, режимы: S =0,25 мм/об; v = 0,65 м/с. Условия u1, u2, u3,..., u13, u14 следующие: u1 - обрабатываемый материал (ОМ53); u2 - состояние рабочей поверхности (u2 = 1 - корки нет); u4 - подача (u4 =2 - средняя); u5 - скорость резания(u5 = 3 - повышена); u6 - характер резания (u6 =1 - непрерывное); u7 - тип производства (u7 =2 - серийное); u8 - жесткость технологической системы (u8 =1 - понижена); u9 - требуемая надежность инструмента (u9 =2 - средняя); u11 - технология изготовления инструмента (u11 = 3 - прокат); u12 - размеры режущей части инструмента (u12 =2 - от 3 мм до 50 мм); u13 - угол заострения лезвия (u13 =1 - понижен); u14 - форма (размеры) профиля инструмента (u14 =1 - простая). Условие u3 здесь не учитывается, т.к. при сверлении всегда t=d/2. Условие u10 также отсутствует, т.к. переточка эльборовым кругом на специальном заточном станке особого влияния на выбор ИМ не оказывает. При данных условиях допускаются следующие ИМ:

u1 - (6), (10), 16, 18-20, (21), (28), 32; u2 - ограничений нет; u4 - 6-21, (22), (24), 25, 26, (27-36); u5 - (18), 20-24, (25), 26-30, 35, 36; u6 и u7 - - ограничений нет; u8 - (6), 10, 16, (17-20), (25); u9 - (10), 16-21, (22), (24), (27-36); u11 - 16, 20, (21), 25, 26, (27), (29); u12- ограничений нет; u13 - 10-20, (21), 25, (26-28). Марки, входящие в каждое из перечисленных множеств, в нашем примере сводятся лишь к одной допускаемой: ИМ(20), т.е. (Р6М5К5). Если бы скорость резания была средней (0,4-0,45 м/c), то множество пополнилось бы рекомендуемым ИМ16, т.е. сталью Р6М5, которая предпочтительнее Р6М5К5. При использовании таблиц соответствий возможны случаи, когда ни одна марка не допускается и не рекомендуется для заданных условий. Это означает, что при данных условиях использование всех рассмотренных марок будет неэффективно, а стойкость инструмента низкая. В таком случае надо, прежде всего, изменить исходные данные, что практически требует либо изменения режимов резания, либо других условий эксплуатации или изготовления инструмента. Можно также рассмотреть вопрос применения ИМ другой группы, например, твердого сплава вместо быстрорежущей стали. Возможен случай, когда допускаемых марок несколько. Задача по выбору ИМ, классифицируется следующим образом: 1. Марку ИМ выбирают на этапе III проектирования для одного вида РИ и одной группы ИМ. 2. Марку ИМ выбирают на этапе III проектирования для одного вида РИ, но из различных групп ИМ, например, твердого сплава и быстрорежущих сталей. 3. Марку ИМ выбирают из разных видов РИ из различных или одной группы ИМ на I этапе. Во всех случаях выбора марок ИМ используются таблицы соответствия, а во втором и третьем случаях помимо таблиц необходимо также использовать технико-экономические показатели.

11. Фрезы фасонные затылованные и остроконечные. Назначение, преимущества и недостатки. Преимущества применения фасонных фрез особенно сильно проявляется при обработки заготовок с большим отношением длины к ширине фрезеруемых поверхностей. Фасонные затылованные фрезы имеют плоскую переднюю поверхность, по которой перетачивается в процессе эксплуатации. Новой и переточенной фрезой можно обрабатывать одни и те же детали, если форма фасонной режущей кромки при переточках не изменяется. Это возможно если, например у фрезы с передним углом γ = 0, задняя поверхность состоит из совокупности кривых линий одинаковых по форме с фасонной режущей кромкой и размещённых в радиальных плоскостях Р, причём расстояние от этих кривых (будущих режущих кромок после переточки) до оси фрезы пропорционально угловому перемещению в радиальной плоскости Р вдоль задней поверхности.

Фасонные фрезы с остроконечными (затылованными) зубьями в отличии от затылованных фрез затачивают по задним поверхностям. Они дают меньшую шероховатость обработанной поверхности, обеспечивают более высокую производительность. Это объясняется большим числом зубьев, отсутствием обезуглероженного слоя (благодаря шлифованию задних поверхностей, меньшим радиусом округления режущих кромок). Однако изготовление и переточка фрез требует специальных приспособлений и копировальных устройств, обеспечивающих получение точного контура фасонных режущих кромок, поэтому фасонные фрезы с остроконечными зубьями применяются в условиях крупносерийного и массового производства. Для остроконечных фрез на практике применяют три типа профиля:

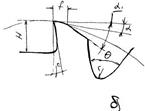

Для фрез с мелким зубом принята трапециидальная форма профиля зуба (рис.а). Угол профиля зуба η применяют равным 45º÷50º. Для фрез с γ = 0º угол канавки Канавку с углом Θ фрезеруют специальной угловой фрезой, ширина площадки по задней поверхности f = 0,5÷2 мм. Для избежания появления трещин при термообработке впадина зуба закругляется радиусом r = 0,5÷2 мм. Для увеличения срока службы целесообразно увеличивать высоту зуба (т.е. число возможных переточек), но в этом случае уменьшается прочность и жёсткость зубьев. Оптимальная высота зуба Н для данных фрез = 0,5÷0,65 от окружного шага. Для фрез с крупным зубом применяется усиленная форма профиля (рис.б). Канавку зуба такой фрезы обрабатывают сначала угловой фрезой с углом Θ = 60º ÷ 65º, а потом зуб срезают по спинке под углом Для работы с большими нагрузками и с повышенными режимами резания для фрез с крупным зубом используется зуб в форме балки равного сопротивления (рис. в), т.е. ломаная линия затылка зуба второго типа заменена окружностью с радиусом ≈ 0,3 ÷ 0,45 от диаметра фрезы, у дна впадины делается закругление радиусом 0,3 ÷ 0,6 Н, где Н = 0,3 ÷ 0,45 окружного шага. Криволинейная форма задней поверхности зуба обеспечивает большее пространство и лучшее условие для стружкообразования. Зубья рассматриваемых фрез затачиваются по задней поверхности с оставлением контрольной ленточки f = 0,2 ÷ 0,3 мм, что позволяет обеспечить малую величину биения зубьев. Фрезерование стружечных канавок производится по копиру, таким образом, что бы получить по всей длине режущей кромки обрабатываемого зуба ленточки f одинаковой ширины. Для этого необходимо на рабочем чертеже давать профиль дна стружечной канавки, что бы по нему можно было построить профиль копира. 12. Схемы образования профиля резьбы, их реализация в различных видах резьбовых инструментов.

Нарезание резьб с помощью резцов осуществляется за несколько проходов по различным схемам: а - радиального врезания (профильная); б – бокового врезания (врезание под углом – генераторная); в – комбинированная. При схеме радиального врезания вершинная и две боковые режущие кромки являются главными и срезают два встречных слоя. При схеме бокового врезания только вершинная и одна боковая режущие кромки являются главными, а вторая боковая вспомогательная. Для устранения снижения качества обработанной поверхности при обработке по схеме б применяется комбинированная схема, которая осуществляется в два этапа: - сначала производится предварительная обработка по схеме бокового врезания; - последний проход делается по схеме радиального врезания. Во всех схемах в момент окончательного оформления резьбы (на последнем проходе) режущие кромки располагаются на винтовой поверхности нарезаемой резьбы. Чтобы повысить производительность труда путём уменьшения числа проходов применяют резьбовые гребёнки. Их используют главным образом при нарезании резьб с мелким шагом и в мягких материалах. Гребёнками можно нарезать резьбу за один или несколько проходов. Резьбовая гребёнка представляет собою несколько объеденных в одной конструкции резьбовых резцов. Аналогично резьбовым резцам они могут быть стержневые, призматические и круглые с винтовой или кольцевой нарезкой. Для равномерности распределения нагрузки на зубья режущей части вершина нескольких начальных зубьев гребёнки расположены в основной плоскости под углом φ = 25 ÷ 30º. Для зачистки резьбы гребёнка имеет калибрующую часть (φ = 0), состоящую из 4 – 6 одинаковых зубьев. Наиболее распространенны круглые гребёнки как более простые в изготовлении и допускающие достаточно большое количество переточек. Круглые гребёнки обычно проектируют с винтовой задней поверхностью с углом подъёма винтовой линии равный углу подъёма резьбы детали; и только при небольших углах подъёма обрабатываемой резьбы изготавливаются с кольцевой нарезкой. Для деталей с правой наружной резьбой применяют гребёнки с левой нарезкой канавок, и наоборот. Благодаря этому обеспечиваются приблизительно равные величины задних углов на боковых режущих кромок зубьев. Гребёнки с винтовой нарезкой обеспечивают лучшие условия резания и проще в изготовлении. Если возникает необходимость увеличить диаметр гребёнки, например при малых диаметрах резьбы у детали, то в селях сохранения угла подъёма нарезку винтовых канавок у гребёнки выполняют многозаходной. Круглые гребёнки для обработки внутренних резьб имеют диаметр меньше диаметра предварительно обработанного под резьбу отверстия, поэтому у них невозможно обеспечить равенство углов подъёма резьбы и гребёнки.

Инструмент, у которого в единой конструкции объединены несколько гребёнок называются метчиками и плашками. Метчик состоит из рабочей части и хвостовика. Рабочая часть состоит, как и у резьбовых гребёнок из режущей (заборный конус) и калибрующей частей. Круглая плашка предназначена для нарезания наружных резьб не высокой точности за один проход. Рабочая часть круглой плашки имеет с обоих торцов режущие (заборные) части с углом в плане φ, что даёт возможность нарезать резьбу как одной, так и другой стороной. Калибрующая часть одна, служит для калибрования резьбы и обеспечения направления плашки в работе. После нарезания резьбы метчиками и плашками приходится свинчивать инструмент с детали, с целью повышения производительности применяют сборные метчики и плашки, которые называются резьбовыми головками. В корпусе резьбонарезной головки монтируется гребёнка, которая после нарезания резьбы выводятся из зацепления с заготовкой, что позволяет осуществить быстрый отвод инструмента в исходное положение без реверсирования вращения. Раскрывается головка автоматически, а закрывается с помощью рукоятки вручную. Значительное использование при обработке резьбы получила так же схема резьбонарезания, которая включает быстрое вращение РИ вокруг своей оси (главное движение) и медленное винтовое движение подачи, ось которого совпадает с осью детали, с параметрами равные параметрам нарезаемой резьбы (шаг, диаметр). В зависимости от установки оси фрезы относительно обрабатываемой детали различают несколько типов РИ и соответствующих им способов фрезерования резьбы. При резьбофрезеровании применяется: дисковые резьбовые фрезы с симметричным и несимметричным профилем, пальцевые и торцевые фрезы, соответствующим нарезаемой резьбе профилем режущей части, а так же гребёнчатые фрезы цилиндрической и конической (для конической резьбы) формы с прямыми и винтовыми стружечными канавками. Наибольшее распространение получили дисковые и гребёнчатые резьбовые фрезы, зубья которых имеют кольцеобразное расположение и затылованную заднюю поверхность. Они могут быть насадными и хвостовые (для нарезания внутренней резьбы). В процессе обработки фреза и деталь вращается вокруг своей оси, кроме того, фреза за один поворот детали перемещается поступательно, вдоль её оси на шаг резьбы. Длина гребёнчатой фрезы выполняется несколько больше длины обрабатываемой резьбы, что позволяет вести фрезерование одновременно по всей длине детали и закончить его за 1,25 об/заготовки.

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-25; просмотров: 244; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.191.22 (0.07 с.) |

, где С – проектная или плановая себестоимость продукции (инструмента); К – единовременные капитальные вложения; ЕН – нормативный коэффициент эффективности капитальных вложений, ЕН=0,15 – для новой технике.

, где С – проектная или плановая себестоимость продукции (инструмента); К – единовременные капитальные вложения; ЕН – нормативный коэффициент эффективности капитальных вложений, ЕН=0,15 – для новой технике. , где А – годовой выпуск нового РИ, шт.; Э1 – экономический эффект от внедрения единицы нового РИ, руб.

, где А – годовой выпуск нового РИ, шт.; Э1 – экономический эффект от внедрения единицы нового РИ, руб. , где ЗПР1, ЗПР2 – приведённые затраты, собственно по базовому (1) и новому (2) РИ, руб.; И1, И2 – затраты (издержки потребителя при пользовании им одного базового и одного нового РИ соответственного до полного их износа без учета стоимости самих РИ; ΔЭ1 – дополнительный эффект, получаемый за счет повышения качества обработки деталей новым РИ; а – коэффициент эквивалентности нового РИ по отношению к базовому, по работоспособности на весь срок службы (т.е. до полного износа), в сравниваемых условиях работы. Он показывает, какое число РИ базовой конструкции эквивалентно по работоспособности одному новому РИ до их полного износа.

, где ЗПР1, ЗПР2 – приведённые затраты, собственно по базовому (1) и новому (2) РИ, руб.; И1, И2 – затраты (издержки потребителя при пользовании им одного базового и одного нового РИ соответственного до полного их износа без учета стоимости самих РИ; ΔЭ1 – дополнительный эффект, получаемый за счет повышения качества обработки деталей новым РИ; а – коэффициент эквивалентности нового РИ по отношению к базовому, по работоспособности на весь срок службы (т.е. до полного износа), в сравниваемых условиях работы. Он показывает, какое число РИ базовой конструкции эквивалентно по работоспособности одному новому РИ до их полного износа. , где В1, В2 – число деталей обрабатываемых соответственно базовым и новым РИ до полного износа.

, где В1, В2 – число деталей обрабатываемых соответственно базовым и новым РИ до полного износа. , где Тi – полный период стойкости i – ого инструмента, мин; ТО – основное (технологическое) время, мин.

, где Тi – полный период стойкости i – ого инструмента, мин; ТО – основное (технологическое) время, мин.

, где

, где  - угловой шаг зубьев; z – число зубьев фрезы.

- угловой шаг зубьев; z – число зубьев фрезы. больший заднего угла

больший заднего угла  на 10º ÷ 20º с оставлением фаски f по которой в последствии производится заточка.

на 10º ÷ 20º с оставлением фаски f по которой в последствии производится заточка.