Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет технологических размеровСтр 1 из 6Следующая ⇒

РАСЧЕТ ТЕХНОЛОГИЧЕСКИХ РАЗМЕРОВ

Методические указания к курсовому и дипломному проектированию

Омск – 2011

Составитель: В.Б. Масягин, канд. техн. наук, доц. каф. «Технология

Печатается по решению редакционно-издательского совета

Редактор ИД № 06039 от 12.10.2001 Сводный темплан 2011 г. Подписано в печать. Формат 60х84/16. Бумага офсетная. Отпечатано на дупликаторе. Усл. печ.л. 2,0. Уч.-изд. л. 2,0. Тираж 100 экз. Заказ. ___________________________________________________________________ Издательство ОмГТУ. 644050, г. Омск, пр-т Мира, 11, т. 23-02-12

ОБЩИЕ ПОЛОЖЕНИЯ Расчет технологических размеров является обязательной частью курсового проектирования по дисциплинам «Основы технологии машиностроения» и «Технология машиностроения», а также дипломного проектирования студентов, обучающихся по специальности 151001 «Технология машиностроения». Методические указания предназначены для обеспечения освоения студентами как ручной инженерной методики расчета технологических размеров, основанной на построении схемы обработки, графа технологических размерных цепей и табличном представлении исходных данных и расчете промежуточных и результирующих данных, так и методики автоматизированного расчета, основанной на применении геометрических моделей детали и технологического процесса механической обработки, без построения схемы обработки и графа. Освоение методик осуществляется на примере расчета линейных технологических размеров, являющегося базовым при обучении. При курсовом проектировании ручной расчет линейных технологических размеров является обязательным, а автоматизированный расчет применяется для проверки результатов ручного расчета. При дипломном проектировании возможно применение автоматизированного расчета вместо ручного табличного метода расчета, с обязательным построением схемы обработки и графа линейных технологических размеров. Расчет линейных технологических размеров Ручная инженерная методика расчета линейных технологических размеров

Обрабатываемая деталь В качестве примера будет рассматриваться обработка втулки (рис. 1). Основные конструкторские базы втулки – отверстие и торец выточки, вспомогательные базы – правый торец фланца и поверхность Æ 230.

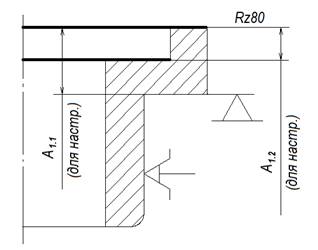

Рис. 1. Втулка План обработки Для размерных расчетов, проводимых в учебном процессе, план обработки обязательно должен быть оформлен в таблице (пример – таблица 1). В столбце 1 записываются номера операций, начиная с заготовительной, которой присваивается индекс «ноль». В столбце 2 приводится вид заготовки (прокат, штамповка, поковка, литье) и содержание операций технологического процесса. В столбце 3 даются: эскиз заготовки и операционные эскизы. В столбце 4 приводится модель станка и вид станочного приспособления. На эскизе заготовки указывается плоскость разъема (п.р.) штампа или линейной формы, условными знаками обозначаются исходные базы – базы на первой механической операции, и проставляются размеры: диаметры заготовки обозначаются буквой Д с индексом «ноль» и порядковым номером (Д 0.1, Д 0.2 и Д 0.8 в таблице 1); диаметр исходной базы обозначается Д 0.0. Линейные размеры заготовки обозначаются буквой А с индексом «ноль» и порядковым номером: А 0.1, А 0.2, А 0.3. На операционных эскизах механической обработки условными значками обозначаются технологические базы. Утолщенными линиями выделяются обрабатываемые поверхности, задается их шероховатость, и указываются технологические размеры и радиальные биения. Технологические размеры обозначаются: линейные – буквой А с индексом номера операции и перехода обработки торца: А 1.1,..., А 8.1, диаметральные – буквой Д с индексом номера операции и перехода обработки цилиндрической поверхности: Д 1.1,..., Д 8.1. Переходы обработки торцов и цилиндрических поверхностей могут иметь как раздельную нумерацию, как показано в таблице 1, так и смешанную нумерацию. Радиальные биения – в виде удвоенных эксцентриситетов с индексом номера операции: 2 dе 3, 2 dе 7, 2 dе 8. Операции многооперационной механической обработки на револьверных, многошпиндельных, агрегатных и других станках (или с переустановкой заготовки на операцию) должны быть представлены содержанием каждой позиции или установки (пример – операция 1 в таблице 1).

План обработки создается в соответствии с правилами технологии машиностроения: обработка втулки должна проводиться в три этапа: черновая, чистовая – токарная, и окончательная обработка – тонкое растачивание, шлифование. Для соблюдения принципов постоянства и единства баз следует наружный торец фланца и отверстие (конструкторские базы) детали обработать как можно раньше, на первой операции – с тем, чтобы в дальнейшем использовать их в качестве технологических баз на возможно большем количестве операций. Таблица 1 План механической обработки втулки

Продолжение табл. 1

Продолжение табл. 1

Из таблицы 1 видно, что технологическую базу пришлось сменить только на операции 7 (из-за необходимости провести окончательную обработку внутренних поверхностей – конструкторских баз) и на операции 8 (упор по торцу – наиболее точной на этом этапе поверхности). Измерительные базы, где это возможно и целесообразно, совмещаются с технологическими или с конструкторскими базами. В заготовке все размеры указаны от исходной базы (технологической базы на 1-ой операции), что обеспечивает наименьшие значения припусков при черновой обработке. На первой операции – в соответствии с правилами технологии машиностроения – от исходной базы должен быть задан только один размер до поверхности, которая будет являться базой на второй и последующих операциях. В таблице 1 – это размер А 1.3. Все остальные размеры задаются от обработанной поверхности (базывторой операции) – например, размер А 1.4. Обработка на предварительных позициях ведется по настроечным размерам, с учетом размера А 1.3, заданного от исходной базы (см. позицию III). На операциях 2 и 3 размеры заданы от технологических баз, а на окончательных операциях (7 и 8) непосредственно по чертежу. При выборе измерительных баз необходим анализ размерных цепей с помощью графов. Все технологические базы, где это возможно, должны быть связаны между собой непосредственно размерами.

Подготовка данных для расчета технологических размеров Целью расчета технологических размеров является простановка в операционных картах технологического процесса и на чертеже заготовки номинальных значений технологических размеров с их отклонениями. Все технологические размеры являются искомыми величинами, а конструкторские размеры и минимальные припуски – исходными данными. Прежде чем приступить к расчету, необходимо подготовить все данные. Для этого составляется расчетная таблица (табл. 3). Таблица состоит из 2 частей: левой – с исходными данными (столбцы 1-6) и правой – с искомыми размерами (столбцы 7-13). В столбце 1 записываются индексы всех конструкторских размеров Si и припусков Zi в порядке возрастания индексов: S 1, S 2, S 3, S 4, S 5, Z 1.1,..., Z 8.1. В столбце 2 записываются номинальные значения конструкторских размеров (Si ном) с их отклонениями и значения минимальных припусков (Zimin). Номинальные значения конструкторских размеров и их отклонения переносятся с эскиза детали (см. рис. 1). А для каждого припуска его значение берется из той строчки таблицы 2, где размер имеет тот же индекс, что и припуск (например, для припуска Z 2.2 минимальная его значение берется из строчки размера А 2.2 и равна 0,49). В столбце 3 записываются значения ожидаемых погрешностей конструкторских размеров (rSi) и припусков (rZi). Расчет rS 1, rS 2, rS 3, rS 4, rS 5 приводился выше. Расчет rZi – аналогичен. В столбце 4 записываются средние значения конструкторских размеров (Si ср) и припусков (Zi ср). Например: S 1ср= S 1 min + dS 1 / 2 = 74,6+0,42=74,8 (0,4 – это допуск на размер из столбца 2); Z 1.1ср= Z 1.1 min + rZ 1.1 / 2 = 0,49+3,132=2,055 (3,13 – это ожидаемая погрешность припуска из столбца 3: rZ 1.1= dА 0.2 +dА 1.1=2,8+0,33=3,13) и т. д. Таблица 3 Расчет технологических размеров

В столбце 5 записываются допустимые значения корректирования технологических размеров за счет конструкторских размеров (KSi) и припусков (KZi), которые определяются по формулам: KSi = ± (dSi – rSi)2; KZi = +∞. Например: KS 2= ± (0,35– 0,29)/2 = ± 0,03. В столбце 6 сначала записываются только те средние значения конструкторских размеров (Si ср) и припусков(Zi ср), допустимое значение корректирования которых равна нулю (например, для S 3, S 3 и Z 8.1). Среднее значения остальных конструкторских размеров (Si ср) и припусков (Zi ср) заносятся в столбец 6 позже, в ходе расчета технологических размеров. В столбце 7 записываются индексы всех технологических размеров в порядке убывания номеров операций и переходов: А 8.1, А 7.1,..., А 0.2, А 0.1. В столбце 8 записываются отклонения технологических размеров, которые переносятся из столбца 9 таблицы 2. В столбец 9 заносятся уравнения контуров искомых технологических размеров. Уравнения составляются по графу размерных цепей (рис. 3) в соответствии со следующими правилами. Так как в размерной цепи может быть только одно замыкающее звено, а в качестве такового в технологической размерной цепи принимается только конструкторский размер или припуск, то при выявлении размерных цепей по графу необходимо выбирать такие контуры, в которых содержалось бы только по одному ребру – конструкторскому размеру или припуску, а остальные ребра относились к технологическим размерам. Вместе с выявлением технологических размерных цепей необходимо по графу определить также знаки звеньев. Определение знаков звеньев цепи производится по следующему правилу. Если в направлении обхода контура ребро цепи будет соединять вершину меньшего порядкового номера с вершиной большего номера, то ребру присваивается знак «+». Если же ребро соединяет вершину большего номера с вершиной меньшего номера, то ему присваивается знак «–». Одновременно с определением знаков звеньев размерной цепи составляются расчетные уравнения из условия, что алгебраическая сумма всех звеньев размерной цепи, включая и замыкающее звено, равна нулю (см. столбец 9 табл. 3).

Выявление и расчет технологических размерных цепей по графу начинается в такой последовательности, чтобы в каждой цепи имелось только одно неизвестное звено, а остальные звенья ее были бы уже определены в результате расчета предыдущих размерных цепей. Для выполнения этого условия необходимо начинать выявление и расчет размерных цепей в последовательности, обратной выполнению операций и переходов, т. е. начинать с последней операции и последнего перехода и заканчивать первым переходом или размером заготовки. Заключение Расчет технологических размеров безусловно необходим при разработке технологических процессов механической обработки и связан с гарантированным обеспечением точности изготовления деталей. На основе расчета технологических размеров, включающего выявление и расчет технологических размерных цепей, технолог не только может обоснованно определить требования к операциям механической обработки деталей, но и получает возможность оценить влияние простановки размеров и выбора схем базирования деталей на точность изготовления и установить причины брака при механической обработке. В современных условиях усложнения конструкций и повышения требований к технологическим процессам невозможно повысить качество и сократить сроки выполнения размерного анализа без применения средств автоматизации проектирования и инженерного анализа, в том числе программ для автоматизированного расчета технологических размеров. Применение программ «DIAMOND» и «DIAMOND-B» в учебном процессе обеспечивает у студентов более полное понимание теоретических основ и закрепление практических навыков как ручного, так и автоматизированного расчета технологических размеров. Библиографический список 1. Балакшин Б.С. Теория и практика технологии машиностроения: Основы технологии машиностроения. – М.: Машиностроение, 1982. – 387 с. 2. Мордвинов Б.С. Исследование геометрических структур с применением методов теории графов // Известия вузов. Машиностроение. – 1965. – № 3. – C. 111–118. 3. Мордвинов Б.С., Огурцов Е.С. Расчет технологических размеров при проектировании технологических процессов механической обработки: учеб. пособие. – Омск: ОмПИ, 1975. – 160 с. 4. Масягин В.Б. Автоматизация размерного анализа конструкций и технологических процессов: учеб. пособие. – Омск: Изд-во ОмГТУ, 2008. – 232 с. 5. Справочник технолога-машиностроителя. В 2-х т. / Под ред. 6. Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. – М.: Машиностроение, 2006. – Т. 1. – 928 с. РАСЧЕТ ТЕХНОЛОГИЧЕСКИХ РАЗМЕРОВ

Методические указания к курсовому и дипломному проектированию

Омск – 2011

Составитель: В.Б. Масягин, канд. техн. наук, доц. каф. «Технология

Печатается по решению редакционно-издательского совета

Редактор ИД № 06039 от 12.10.2001 Сводный темплан 2011 г. Подписано в печать. Формат 60х84/16. Бумага офсетная. Отпечатано на дупликаторе. Усл. печ.л. 2,0. Уч.-изд. л. 2,0. Тираж 100 экз. Заказ. ___________________________________________________________________ Издательство ОмГТУ. 644050, г. Омск, пр-т Мира, 11, т. 23-02-12

ОБЩИЕ ПОЛОЖЕНИЯ Расчет технологических размеров является обязательной частью курсового проектирования по дисциплинам «Основы технологии машиностроения» и «Технология машиностроения», а также дипломного проектирования студентов, обучающихся по специальности 151001 «Технология машиностроения». Методические указания предназначены для обеспечения освоения студентами как ручной инженерной методики расчета технологических размеров, основанной на построении схемы обработки, графа технологических размерных цепей и табличном представлении исходных данных и расчете промежуточных и результирующих данных, так и методики автоматизированного расчета, основанной на применении геометрических моделей детали и технологического процесса механической обработки, без построения схемы обработки и графа. Освоение методик осуществляется на примере расчета линейных технологических размеров, являющегося базовым при обучении. При курсовом проектировании ручной расчет линейных технологических размеров является обязательным, а автоматизированный расчет применяется для проверки результатов ручного расчета. При дипломном проектировании возможно применение автоматизированного расчета вместо ручного табличного метода расчета, с обязательным построением схемы обработки и графа линейных технологических размеров.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-25; просмотров: 1362; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.190.156.212 (0.051 с.) |

Типография ОмГТУ

Типография ОмГТУ