Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

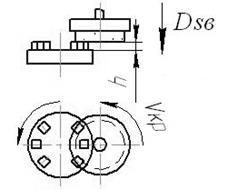

Обработка отверстий в корпусах

Методы обработки отверстий в корпусных деталях такие же, а применяемое оборудование – другое. Оборудование Сверлильные станки: Наибольшее распространение получили вертикально-сверлильные станки. Область их применения Е и МС – производства. Обрабатывают детали мелкие и средние. Для обработки отверстий в крупных корпусных деталях используются радиально-сверлильные станки (применяются в основном для ненастроенной обработки). В крупносерийном и М – производстве нашли применение одно и многошпиндельные п/а и автоматы, как вертикального так и горизонтального исполнения, а также агрегатно-сверлильные станки. Применяемые инструменты: сверла, зенкеры, развертки, метчики. Расточные станки: Для обработки отверстий в корпусных деталях в Е и МС – производствах применяются горизонтально-расточные станки. Для выполнения высокоточных отверстий в этих же типах производства применяются координатно-расточные станки вертикального исполнения и алмазно-расточные станки (для точных отверстий). В условиях среднесерийного производства наиболее эффективно работают сверлильные и расточныестанки с ЧПУ. Протягивание наружных плоских поверхностей находит большое применение в КС и М – производствах. Метод производителен и экономически выгоден, несмотря на высокую стоимость оборудования (вертикально и горизонтально-протяжные станки) и инструмента. В КС и М производствах наружным протягиванием заменяют фрезерование плоскостей, пазов, канавок. Для этих целей в указанных типах производства применяют высокопроизводительные многопозиционные протяжные станки и станки непрерывного действия. Различают: - горизонтально-протяжные; - вертикально-протяжные; - специальные протяжные станки. Горизонтально-протяжные станки применяют для обработки внутренних цилиндрических и фасонных поверхностей, шлицевых и шпоночных пазов, винтовых канавок, внутренних зубьев. Реже их применяют для наружного протягивания. Вертикально-протяжные станки выпускаются для наружного и внутреннего протягивания. Специальные протяжные станки. Инструментом особой конструкции обрабатывают сложные наружные поверхности: зубья конических, цилиндрических прямозубых и косозубых зубчатых колес и т.д.

Основной особенностью протягивания является то, что это многоэтапный инструмент (обрабатываются 2 соседних этапа). При протягивании плоскостей реализуется координатное протягивание (Тр; Тф; Трасп.). Шлифование плоских поверхностей осуществляется на плоско-шлифовальных станках с крестовым или круглым столом, как обычного исполнения, так и с ЧПУ. Плоское шлифование – основной метод обработки плоских деталей (особенно закаленных) для достижения требуемого качества. Два способа плоского шлифования: - периферией круга; - торцем круга.

Шлифование периферией круга может осуществляться тремя способами: - многократными рабочими ходами; (а) - кругом, установленным на размер; (б) - ступенчатым кругом. (в)

Шлифующий круг устанавливается на глубину, равную припуску, и при малой скорости перемещения стола обрабатывает заготовку по всей длине. После каждого рабочего хода шлифовальный круг перемещается в поперечном направлении от 0,7-0,8 высоты (ширины круга Вк). Для чистового рабочего хода оставляют припуск 0,01 и 0,02 мм и снимают его первым способом (а)

Круг профилируют ступеньками. z – припуск снимают за один рабочий ход.

Торцевое шлифование на вращающемся столе производится с применением СОЖ.

Круг устанавливается на размер. При шлифовании за несколько рабочих ходов реализуется Эч и Эп. Шабрение – отделочный метод обработки только для плоскостей. Е и МС производство. Основная характеристика, обеспечиваемая данным методом – это точность формы – отклонение от плоскостности. Инструмент – шабер. При шабрении снимается очень тонкий слой металла от 5 до 10 мкм. Общий припуск под шабрение от 0,05 до 0,15 мм. Качество обработки при шабрении оценивается с помощью контрольной плиты 25х25 мм, на которую наносят тонкий слой краски. Контрольная плита с краской накладывается на контролируемую поверхность и перемещается по ней. Потом плита снимается, а на поверхности рассматривают пятна (их количество). Точная обработка, если на поверхности Полирование поверхностей – метод отделочной обработки (рассмотрен на примерах обработки НЦП). В качестве абразивных инструментов применяют эластичные шлифовальные круги, шлифовальные шкурки.

Доводка плоскостей осуществляется на плоскодоводочных станках. Тонкую доводку осуществляют притирами при давлении 20-150 кПа, причем, чем меньше давление, тем выше качество обработанной поверхности. Скорости при тонкой доводке небольшие (2…10 м/мин). С повышением давления и скорости производительность повышается.

|

||||||

|

Последнее изменение этой страницы: 2017-01-26; просмотров: 327; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.184.90 (0.006 с.) |

пятен, не точная обработка – 3…5 пятен.

пятен, не точная обработка – 3…5 пятен.