Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Силовой (кинетостатический) анализ механизмов

В силовом анализе решаются две основные задачи. Первая заключается в определении усилий (реакций),возникающих в шарнирах (кинематических парах), а также в определении уравновешивающего момента, который нужно приложить к валу ведущего звена (кривошипу), чтобы уравновесить производственную нагрузку, развиваемую механизмом для совершения полезной работы. Определение давлений в шарнирах производится после того, как определены все внешние силы (силы полезного сопротивления, т.е. именно те, которые совершают полезную работу) и силы инерции звеньев механизма. Определение усилий взаимодействия звеньев в шарнирах можно произвести по принципу Даламбера. Знание усилий в шарнирах позволяет провести прочностной расчет механизма и определить потери на трение, т. е. найти его КПД. Такой задачей мы заниматься не будем, она носит достаточно специальный характер. Часто при проектировании машины нужно определить только мощность двигателя, обеспечивающего работоспособность машины, а усилия в шарнирах искать не надо. Рассмотрим эту задачу. При проектировании механизма всегда задается технологическая сила полезных сопротивлений F пc, т.е. сила, которая в проектируемом механизме и совершает полезную работу. Эта сила может задаваться численно, аналитически или графически и в течение рабочего цикла она может быть постоянной или нет (рис. 66).

Рис. 66

При проектировании любой машины прежде всего должна быть определена потребная для ее работы приводная мощность, или, как говорят, мощность движущих сил Р ДВ. Это делается из условия, что при установившемся рабочем режиме работа, выполненная за цикл движущими силами, должна быть равна работе сил сопротивления. Пренебрегая в первом приближении вредными сопротивлениями (трением в шарнирах) можно записать

где А ДВ и А пc – работа сил движущих и сил полезного сопротивления, соответственно. Напомним, энергией тела называется способность тела производить работу (энергия от греческого слова «действие», работоспособность). Энергией обладает всякое тело, могущее служить источником работы. Двигаясь тело совершает работу. Энергия движения – КИНЕТИЧЕСКАЯ ЭНЕРГИЯ. Тело, находящееся в покое, и в любой момент могущее начать производить работу, обладает «запасом» энергии, которая называется ПОТЕНЦИАЛЬНАЯ ЭНЕРГИЯ.

Чтобы оценить насколько быстро совершается работа вводится понятие мощности. Если работа совершается во времени равномерно, то

Р – мощность ( Если не равномерно, то

Задача определения потребной для машины мощности решается в следующем порядке: 1. Вычерчивается в выбранном масштабе μS ряд последовательных положений механизма (8–12, охватывающих весь рабочий цикл; обычно это один оборот ведущего вала механизма), схема которого и размеры звеньев должны быть известны (заданы конструктором или из каких-то соображений определены ранее) и строится траектория движения рабочего органа механизма, к которому приложена сила полезных сопротивлений (усилие прессования, резки, усилие на рабочий орган тестомесильной машины и т. п.). На рис. 67 в качестве примера показан кривошипно-ползунный механизм, к рабочему звену которого (ползуну) приложена сила полезных сопротивлений, заданная графически.

Рис. 67

Рабочая траектория ползуна – прямая В – В. Для всех i -х положений механизма определяется приведенное к вeдyщeмy валу О 1 мгновенное значение момента сил полезного сопротивления Т пc.

где F пc i – значение силы полезного сопротивления, соответствующее данному i -му (например, в нашем случае i = 1; 2; 3;...; 8) положению механизма, VBi – скорость точки приложения (в нашем случае В) F пc i , и вычерчивается график Т пc– φ (рис. 68). 2. Графическим интегрированием этого (Т пc– φ) графика строится график работы сил полезного сопротивления А пc за один цикл (цикл – это один рабочий и один холостой ход). Он также показан на рис. 68. Масштаб графика А будет

где φpx – угол поворота ведущего звена ОА, соответствующий рабочему ходу; φxx – угол поворота кривошипа ОА, соответствующий холостому ходу. Как уже отмечалось, для рабочих машин в большинстве случаев цикл равен одному обороту звена ОА или 2π радиан.

Рис. 68

Как видно из графика (рис. 68) на участке холостого хода работа А пc остается постоянной. Так как в большинстве случаев рабочие машины приводятся в движение электродвигателями, мощность и число оборотов каждого типоразмера которых являются величинами постоянными, то и крутящий момент двигателя в условиях установившегося режима работы будет постоянным. Следовательно, работа движущих сил на графике А – φ выразится прямой линией, проведенной из начала координат в точку N. Вернувшись к графику T пc– φ, найдем значение движущего момента, постоянного в течение цикла, в масштабе μ Т. И, наконец, найдем потребную мощность

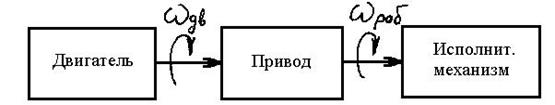

по которой с учетом КПД механизма и привода можно подобрать по каталогу двигатель[2]. 4.5. Механизмы для преобразования вращательного движения В машинном агрегате (рис. 69), как правило, могут быть выделены три основные части: двигатель; привод, снижающий достаточно большое число оборотов стандартных электродвигателей до необходимого технологического значения; исполнительный механизм. Привод и представляет собой механизм для преобразования вращательного движения вокруг одной оси во вращательное движение вокруг другой.

Рис. 69

Наиболее часто в качестве привода используется зубчатый механизм в различных модификациях. Цилиндрические зубчатые колеса с прямыми зубцами. Как уже было отмечено, зубчатый механизм или так называемая зубчатая передача служит для преобразования вращательного движения с угловой частотой (скоростью) ω 1 (или числом оборотов в минуту n 1 ) во вращательное движение с угловой частотой ω 2 (или числом оборотов в минуту n 2). Отношение угловых частот ω 1 и ω 2называется передаточным отношением, т.е.

Цилиндрические зубчатые колеса представляют собой диски, толщиной в, на ободе которых нарезаны зубья (рис. 70).

Рис. 70

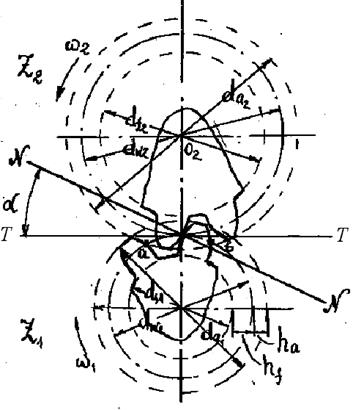

Цилиндрические зубчатые колеса с прямыми зубцами (зубцы расположены параллельно оси вала) применяются для передачи движения между параллельными валами. Целый ряд требований технологического, эксплуатационного и др. характера привели к использованию, в основном, эвольвентного профиля зубцов. Основное требование, предъявляемое зубчатым передачам, - это постоянство передаточного отношения. Этому условию удовлетворяют так называемые взаимоогибаемые кривые, описывающие профиль зуба, общая нормаль к которым в точке их касания проходит через полюс зацепления Р, не меняющий своего положения на линии центров О1О2. Этому условию удовлетворяют и эвольвенты круга, удобные с технологической точки зрения. Общая нормаль к этом кривым NN не меняет своего положения в пространстве в процессе их перекатывания и является линией закрепления, т.е. геометрическим местом точек касания сопряженных профилей. Таким образом, основная теорема закрепления может быть сформулирована так: общая нормаль к профилям зубцов NN, проведенная в точке их касания, делит линию центров О1О2 на части, обратно пропорциональные угловым скоростям колес. В специальных случаях используются и некоторые другие формы профилей зубьев. Пусть имеем два зубчатых колеса с числами зубцов z 1 и z 2 (рис. 71). Основной кинематической характеристикой зубчатого колеса является диаметр начальной (делительной) окружности d w. Начальные окружности сопряженных колес перекатываются друг по другу бeз скольжения. Дуга аb называется шагом зубчатого колеса. Очевидно,

Величина m называется модулем передачи. Модуль остирован, измеряется в мм. Очевидно, для двух сопряженных колес модуль и шаг должны быть одинаковы.

Рис. 71

Тогда,

Передаточное число зубчатой пары выразится как

Высота зуба

и диаметры окружностей ножек df (впадин)

Давление профиля зуба ведущего колеса на профиль зуба ведомого передается по нормали к профилям в точке их контакта. Этой нормалью является (по построению профиля зуба) прямая NN, проходящая под углом α к линии TT, касательной к начальным окружностям dw 1 и dw 2. Уголα называется углом зацепления и принят в большинстве колес равным 20°. Линия NN нормальна к профилям зубцов в точке их контакта и называется линией зацепления, являясь геометрическим местом точек касаний сопряженных профилей. Серия зубчатых колес. Передаточное отношение (число) в одной паре колес редко делается больше 5–6. С целью увеличения передаточного отношения применяют серию зубчатых колес (рис. 72).

Рис. 72

Передаточные отношения каждой пары колес будут (знак «-» опущен)

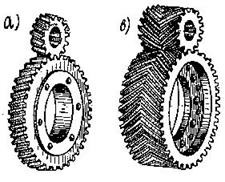

Перемножая их, получим Поэтому Передача цилиндрическими колесами с косыми зубьями. Такие передачи применяются для передачи вращения как между параллельными, так и между перекрещивающимися валами (рис. 73). Угол наклона зyбa b обычно лежит в пределах 8–12°. На рис. 58 показаны передачи: а) – с косым зубом, в) – с шевронным зубом.

Рис. 73

Конические зубчатые колеса. Применяются для передачи вращения между пересекающимися валами. Угол между осями валов может быть любой, наиболее часто – 90°. Зубья нарезаны на усеченных конусах (начальных конусах), вершины которых совпадают (рис. 74). Передаточное число

Рис. 74

Червячная передача. Передача представляет собой зацепление винта (с трапециевидной резьбой) с косозубым колесом, угол наклона зуба которого равен углу подъема винтовой нитки червяка (винта) (рис. 75).

Рис. 75

Начальные диаметры червячного колеса и червяка соответственно будут

Здесь q – число модулей в диаметре делительного цилиндра червяка, q =8–12. Передаточное число червячной пары может быть достаточно большим. Обычно 10–100.

где zk – число зубцов червячного колеса, zч – число заходов резьбы червяка (1–6). Большое передаточное число в одной паре – основное достоинство такого механизма. Основной недостаток червячной передачи – низкий, по современным представлениям, КПД (0,7–0,9). Это значит, что, например, при КПД=0,8 из каждых 10 кВт передаваемой мощности – 2 кВт тратятся на преодоление трения в передаче, т.е. на нагрев ее, что обычно требует специальных приемов и устройств для ее охлаждения, а это вызывает дополнительные потери мощности. Низкий КПД передачи связан с тем, что движение зуба червячного колеса по виткам червяка (как движение витков гайки по виткам винта) аналогично подъему груза по наклонной площадке (рис. 76).

Рис. 76

КПД при движении груза по наклонной площадке вверх h вп как известно равен

где r = arctg f – угол трения. Таким образом, КПД червячной передачи включает в себя потери и в зубчатой, и в винтовой парах и, следовательно

|

||||||||

|

Последнее изменение этой страницы: 2017-01-26; просмотров: 295; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.190.207.144 (0.046 с.) |

,

,

), А – работа (НМ), t – время (сек).

), А – работа (НМ), t – время (сек).

,

, ,

,

,

,

.

.

и

и  ,

,  .

.

.

. .

. , где ha – высота головки зуба, hf – высота ножки зуба. В нормальных зубчатых колесах h a =m и hf= 1,2 m. Тогда диаметры окружностей головок da будут

, где ha – высота головки зуба, hf – высота ножки зуба. В нормальных зубчатых колесах h a =m и hf= 1,2 m. Тогда диаметры окружностей головок da будут

,

, .

.

;

;  ;

;  .

. . Но

. Но  .

. или через числа зубцов

или через числа зубцов  , где k – число внешних зацеплений.

, где k – число внешних зацеплений.

.

.

.

. ,

,

,

, .

.