Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Электронно-лучевая и лазерная сварка

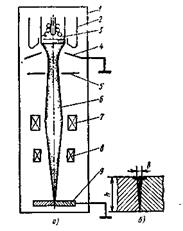

Сущность процесса электронно-лучевой сваркисостоит в использовании для нагрева и расплавления свариваемых кромок кинетической энергией потока электронов, движущихся с высокими скоростями в вакууме. В месте соударения электронов со свариваемыми заготовками почти 99% кинетической энергии переходит в тепловую, что сопровождается повышением температуры до 5000÷60000С. Кромки заготовок расплавляются и после кристаллизации образуется сварной шов. Для сварки заготовок таким способом используют электронную пушку (рис. 40, а). В вакуумной камере в формирующем электроде 4 расположен вольфрамовый катод 3, обладающий эмиссионной способностью при подогреве до 2000÷25000C. Под катодом расположен анод 5 с центральным отверстием для пропускания луча к детали. Электроны, сформированные в пучок электродом 4,под воздействием высокой разности потенциалов между катодом и анодом перемещаются с ускорением по направлению к детали 1. Диафрагма 6 отсекает краевые зоны луча 2,а магнитные линзы 7 фокусируют луч на поверхности детали 9. Скорость сварки определяет скорость перемещения детали под неподвижным пятном луча или отклонением самого луча с помощью отклоняющей системы 8. Основными параметрами режима являются ускоряющее напряжение (25÷120 кВ), сила тока (35÷1000 мА), диаметр сфокусированного луча (0,02÷1,2 мм), скорость сварки (до 100 м/ч). Достоинствами электронно-лучевой сварки является высокая концентрация энергии на поверхности детали, что позволяет проплавлять толщины до 200 мм, идеальная защита – вакуум, а также малое количество теплоты, вводимой в деталь, что снижает вероятность структурных превращений в больших объемах и деформцию конструкции. Электронно-лучевая сварка может быть применима для заготовок из всех материалов, а чаще всего из разнородных, например, из металла с керамикой и для соединений заготовок из тугоплавких и химически активных металлов – Nb, Мо, W, Тi, Zr и др. Создание достаточно мощных квантовых генераторов сделало возможным применение остро фокусированного светового пучка для сварки плавлением – лазерной сварки.

Рис. 43. Сварка электронным лучом: а – схема электронной пушки для сварки; б – форма шва

Электрошлаковая сварка

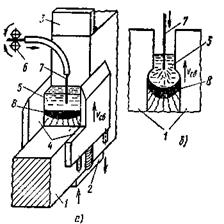

Сущность ее заключается в том, что тепловую энергию, необходимую для расплавления основного и присадочного металлов, дает теплота, выделяемая в объеме шлаковой ванны при прохождении через неетока. Свариваемые заготовки 1 устанавливают ввертикальном положении (рис. 44); снизу к ним приваривают вводную планку 2, а сверху выводные планки 3. С двух сторон подводятся водоохлаждаемые медныеползуны 4. Затем на вводную планку насыпается флюс, подводится электрод 7 и зажигается дуга. Подачаэлектрода производится специальным механизмом подачи 6. В результате расплавления флюса образуется шлаковаяванна 5. После достижения определенной высоты шлаковой ванны дуга вследствиешунтирования тока через ванну гаснет, а проходящий ток нагревает ее до весьма высокой температуры, превосходящей температуруплавления основного и присадочного металлов.

Рис. 44. Электрошлаковая сварка: а – схема процесса; б – схема сварочной ванны

В результатеметаллэлектрода и кромки основного металла (рис. 44 ) оплавляются, ирасплав стекает на дно,образуясварочную ванну 8. Металл электрода, проходя через шлак, раскисляется и легируется. Благодаря относительно малой скорости затвердевания происходит более полное удаление газовых пузырей, шлака идругих примесей, чем при сварке под флюсом. Рекомендуется применять электрошлаковую сварку для заготовок толщиной 30 мм и более. Практически заготовки любой толщины могутбытьсварены за один рабочий ход. Сварной шов в основном формируется из присадочного металла, поэтому при сварке заготовок большой толщины процесс ведут не одним, а сразу двумя или тремя электродами. Кроме того, в сварочную ванну дополнительно вводят стальную крупку или рубленую проволоку. Электрошлаковая сварка является высокопроизводительным, легко автоматизируемым процессом, ее применяют преимущественно при изготовлении заготовок: из стали, чугуна, меди, алюминия, титана.

Свариваемость металла

Свариваемостью металла называют совокупность его технологических свойств, определяющих его способность обеспечить при принятом технологическом процессе экономичное, надежное в эксплуатации сварное соединение. Соединение считают высококачественным или равнопрочным, если его механические свойства близки к механическим свойствам основного металла и в нем отсутствуют поры, шлаковые включения, раковины. Кроме того, в некоторых случаях соединение должно иметь химические и физические свойства такие же, как свойства основного металла. Рассмотренные выше способы сварки в большинстве своем связаны с нагреванием заготовок. Температура, при которой производится сварка тем или иным способом, различна; различны и источники нагрева по своей интенсивности или удельной мощности (Вт/м2). Максимальной удельной мощностью обладает лазерный луч, далее в порядке ее убывания идут электронный луч, электрическая дуга, газовое пламя, электроконтактный нагрев.

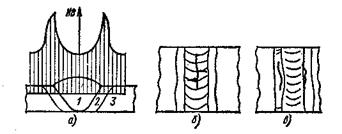

В процессе нагревания, который в зависимости от плотности мощности источника происходит со скоростью от 200÷300 до 5000÷100000С/с (лазерное воздействие), происходит нагревание, расплавление и даже испарение металла в зоне действия источника, а также подогрев металла, прилегающего к месту соединения в зоне термического влияния. Одновременно протекают фазовые изменения, диффузионные процессы, приводящие к перераспределению примесей, перемещение границ зерен, рост зерен. Формируется сварочная ванна. После окончания непосредственного действия источника энергии начинается затвердевание сварного шва и затем его остывание. Характер структуры, образующейся в шве и зоне термического влияния, зависит от скорости изменения температуры. Скорость остывания определяет время нахождения металла при тех или иных температурах, а значит и законченность высокотемпературных процессов, оказывающих определяющее влияние на возможность получения бездефектного соединения и его эксплуатационные свойства. Свариваемость – это сложная характеристика, зависящая не только от свойств, свариваемого металла, но и от технологического процесса, режима сварки, свойств, применяемых сварочных материалов. Поэтому следует применять несколько видов испытаний на свариваемость для определения различных характеристик. Число и вид испытаний обусловлены свойствами материала, назначением конструкции и условиями ее работы. Чаще всего признак плохой свариваемости – наличие в сварном соединении отдельных дефектов. Дефектом является существенная разница свойств основного металла 3 (рис. 45, a), сварного шва 1 и зоны термического влияния 2. При сварке заготовок из углеродистых и легированных сталей твердость зоны термического влияния возрастает, в то время как пластические свойства значительно снижаются, что повышает хрупкость.

Рис. 45. Дефекты сварных соединений а – неоднородность твердости; б – горячие трещины; в – холодные трещины.

Горячие трещины в сварных соединениях, как и в отливках, образуются в результате усадочных явлений, протекающих в металле шва при остывании, чаще в интервале температур кристаллизации, когда металл шва находится в твердожидком состоянии. Это состояние металла характеризуется весьма малыми пластичностью и прочностью. Размеры сварного шва при остывании стремятся уменьшиться на величину, равную усадке (для стали, примерно, 2%). Однако вследствие возникшей связи с основным холодным металлом возможность его усадки практически исключается. Появляются собственные напряжения растяжения в шве и напряжения сжатия в основном металле. Горячие трещины могут образовываться в том случае, если усадка шва не соответствует его пластичности, то есть наступает разрушение. Горячие трещины, как правило, имеют межкристаллитный характер и располагаются по границам зерен в шве (рис. 45. б). Чаще всего горячие трещины образуются при сварке заготовок из высоколегированных сталей, алюминиевых и медных сплавов.

Холодные трещины чаще всего возникают после полного затвердевания сварного шва в период завершения охлаждения или появляются в металле, уже охлажденном до окружающей температуры. Холодные трещины появляются как следствие возникновения собственных напряжений в результате усадки, а также структурных превращений в зоне термического влияния. Существенное влияние на вероятность возникновения холодных трещин оказывают газы, растворившиеся в нагретом металле, в частности, водород; скапливаясь во время остывания в дефектах кристаллической структуры, они способствуют усилению напряженного состояния. Наиболее часто холодные трещины располагаются в основном металле в непосредственной близости к сварному шву (рис. 45, в). Этот дефект характерен для заготовок из высокоуглеродистых и легированных сталей, образующих закалочные структуры в околошовной зоне. Склонность металла к образованию горячих или холодных трещин определяют либо на специальных машинах, либо при сварке специально разработанных жестких проб. Появление этих дефектов предотвращают специальными приемами, предварительным подогревом, последующей термической обработкой. Поры в сварных швах также являются дефектами. Порами называют заполненные газами полости. Основной причиной возникновения пор при сварке является выделение водорода, азота и окиси углерода, которые очень интенсивно растворяются в жидком металле шва. При кристаллизации и охлаждении шва растворимость газов резко уменьшается и если их выделение происходит в период затвердевания, пузырьки газа не всегда успевают всплыть и остаются в металле в виде пор. Для уменьшения вероятности образования пор в сварных швах особенно тщательно очищают свариваемые кромки от загрязнителей, ржавчины, следов масел, используют сварочные материалы с минимальным количеством влаги, а также улучшают защиту металла шва от контакта с окружающей средой. Кроме того, применяют режимы сварки и специальные способы, замедляющие кристаллизацию сварочной ванны.

При сварке заготовок из недостаточно чистого металла в сварочном шве могут образовываться: оксидные неметаллические включения (FeO, SiО2, MnO), которые снижают ударную вязкость и хладостойкость сталей; сульфидные включения (FeS), которые образуются при содержании серы около 0,04%,а также фосфоросодержащие включения, существенно способствующие образованию горячих трещин. В табл. 4.1 отражены особенности некоторых способов сварки заготовок из наиболее распространенных материалов. Большинство из перечисленных дефектов является результатом несоблюдения или нарушения режимов процесса. Поэтому современные сварочные установки часто оснащают системами двух типов: 1) системами, выдерживающими заданный режим сварки или направление движения автомата с использованием следящей системы с обратной связью, получаемой непосредственно в процессе сварки; 2) системами ЧПУ. Системы первого типа предпочтительней, так как они могут отрабатывать режимы с учетом непредвиденных возмущений. Однако сложность получения информации в высокотемпературных участках сварного шва или сварочной ванны ограничивает их распространение.

|

||||||||

|

Последнее изменение этой страницы: 2017-01-26; просмотров: 309; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.195.110 (0.016 с.) |