Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Визначення коефіцієнту використання матеріалу

Загальні припуски визначимо за ГОСТ 7505-89 "Поковки стальные". 1. Точність заготованки – Т4 так,як заготовка отримується гарячою об’ємною штамповкою на горизонтально-кувальних машинах 2. Категорія поковок характеризується групою сталі, яка умовно позначається М1 і М2. Так як матеріал деталі сталь45ГОСТ 1050-88,дана сталь відноситься до групи М2 тому, що вміст вуглецю перевищує 0,35 % і до 0,65 %. 3. Заготованки, виготовлені гарячою об'ємною штамповкою на різноманітному ковальсько-пресовому обладнанні, поділяють на чотири степені складності: С1, С2, С3, С4. Степінь складності – це відношення маси штамповки до маси фігури, в яку вписується штамповка. Степінь складності приймаємо за ГОСТ 7505-89. Степінь складності визначається за формулою:

де

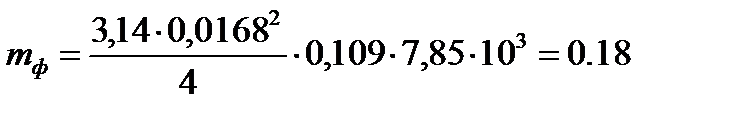

Поковка вписується в циліндр, розміри якого приймаємо в 1,05 разів більші розмірів деталі. Масу циліндра можливо визначити за допомогою формули:

де d=16∙1,05=16.8мм=0,0168м -діаметр циліндра; l=104∙1,05=109.2мм=0,109м -довжина циліндра;

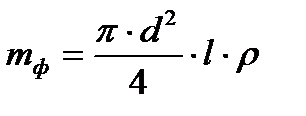

Маса поковки розраховується за формулою:

mп. = Мд · Кр, кг (2.3)

де Кр. – розрахунковий коефіцієнт, Кр. = 1,3 ÷ 1,6 Мд – маса деталі, Мд = 0.075 кг М п.р. = 0.075 · 1,3=0.0975 кг

Обчислюємо значення степеня складності:

Таке значення степеня складності знаходиться в межах степеня складності С2. 4. Визначаємо вихідний індекс для наступного призначення основних припусків. Визначається в залежності від марки сталі, степені складності та класу точності. Вихідний індекс-11. Визначаємо величини загальних припусків на діаметральні та лінійні розміри і дані зводимо до таблиці з позначенням величин допусків. При виготовленні заготованок, які підвергаються нагріванню, допускається збільшення припуску на 0.5мм на сторону оброблюваної поверхні. Величина збільшення припуск залежить від маси поковки.

Таблиця 2.1 Розрахунок величин загальних припусків

Штампувальні нахили 1-30 Радіуси штампування 3-5 мм. Допустима величина зміщення штампу 0,4 мм. Допустима величина задирок 0,6 мм. Для визначення маси заготованки – поковки поділимо її на 3 циліндри.

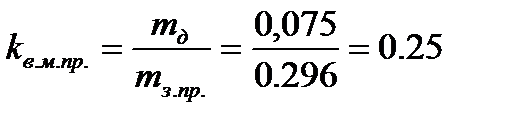

Визначимо коефіцієнт використання матеріалу для заготованки – поковки

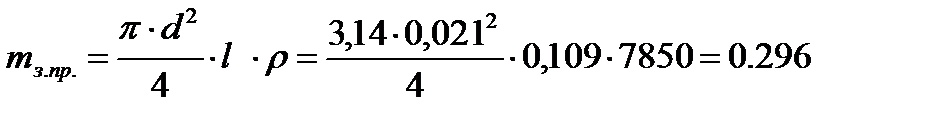

Визначимо масу заготованки з круглого гарячекатаного прокату, яка має розміри: d=21 ммі l=109мм (з врахуванням відрізкиb=5мм).

Визначимо коефіцієнт використання матеріалу для заготованки з круглого прокату

Таблиця 2.2Величини загальних припусків на заготовку з круглого гарячекатаного прокату

Продовження Таблиці 2.2

Так як коефіцієнт використання матеріалу при застосуванні заготовки – штамповки більший ніж при прокаті 0,75>0,43, вибираємо заготовку – поковку отриману в закритих штампах на горизонтально-кувальних машинах.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 304; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.210.17 (0.007 с.) |

, кг. (2.1)

, кг. (2.1) - маса поковки, кг;

- маса поковки, кг; - маса фігури, кг;

- маса фігури, кг; , кг. (2.2)

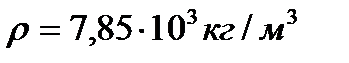

, кг. (2.2) - густина сталі

- густина сталі кг

кг .

.

19.4

19.4

10n6

10n6

13,2

13,2

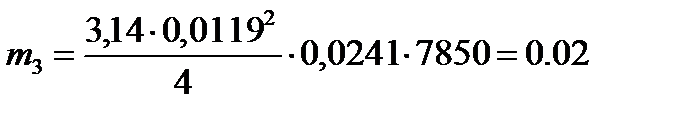

кг

кг кг

кг кг

кг кг (2.4)

кг (2.4) (2.5)

(2.5) кг (2.6)

кг (2.6) (2.7)

(2.7)