Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Работа № 4. Измерение наружных поверхностей

Относительным методом

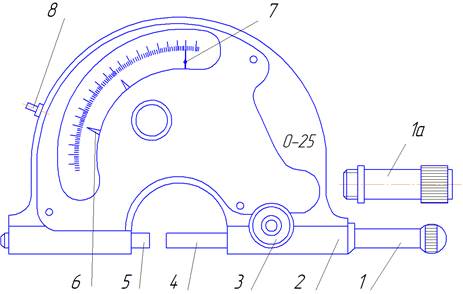

Относительным методом измерения называют метод, основанный на сравнении измеряемой величины с заранее известным значением меры. Примерами относительного метода измерения являются измерения при помощи рычажных скоб, индикаторов, оптиметров, миниметров. Рычажная скоба (рис. 13) предназначена для измерения и контроля наружных размеров изделия. Скоба представляет собой прибор с подпружиненной пяткой 5 и передвижной пяткой 4. Перемещение подпружиненной пятки передается на стрелку 7 рычажно-зубчатого механизма, находящегося в корпусе 2. Величину перемещения подпружиненной пятки определяют по шкале. Скоба имеет арретир 8, отводящий подпружиненную пятку при установке между пятками измеряемого изделия или блока концевых мер длины. Технические характеристики рычажной скобы приведены в табл. 6.

Таблица 6

Технические характеристики рычажной скобы

Рис. 13. Рычажная скоба

Концевые меры длины являются особо точными изделиями, которые применяются в промышленности для контроля размеров, для проверки и градуировки мер, измерительных приборов и инструментов, для проверки калибров, для установления правильных размеров при изготовлении инструментов, приспособлений и штампов, а также для особо точных разметочных работ и наладки станков. Концевые плоскопараллельные меры длины представляют собой прямоугольные стальные (или твердосплавные) плитки, размеры которых определяются расстоянием между двумя рабочими плоскостями при температуре 20 °С (рабочие плоскости плитки – самые чистые). Характерной особенностью концевых мер длины является их притираемость друг к другу измерительными поверхностями. Притираемость даёт возможность из одного набора мер составлять комбинации размеров. Приступая к работе, следует предварительно рассчитать, какие меры надо взять для данного блока. Количество концевых мер длины в блоке должно быть минимальным, так как погрешность блока складывается из погрешностей отдельных мер. Притирку мер в блок надо проводить в определенной последовательности: к мерам больших размеров последовательно притирают меры меньших размеров, причем меньшую меру накладывают на край большей. Затем зигзагообразными движениями верхнюю меру двигают вдоль длинного ребра нижней меры до совпадения плоскостей обеих мер. Размер блока определяется как сумма размеров составляющих его концевых мер.

Индикатор часового типа (рис. 14) применяют для измерения размеров, отклонений формы и взаимного расположения поверхностей (радиальное биение, торцовое биение и др.). Шкала индикатора 2 имеет 100 делений. Полный оборот стрелки 3 соответствует перемещению измерительного стержня 5 на один миллиметр. Перемещение стрелки 3 на одно деление соответствует перемещению измерительного стержня на величину цены деления шкалы 2. Каждому обороту большой стрелки 3 соответствует поворот на одно деление маленькой стрелки по шкале указателя оборотов 1. Следовательно, цена деления шкалы указателя оборотов равна 1 мм. Шкала индикатора 2 вместе с ободком может поворачиваться относительно корпуса прибора так, что против большой стрелки 3прибора можно установить любой штрих шкалы. Это используется при установке прибора в нулевое положение. Для работы индикатор укрепляют в различные стойки или специальные гнезда приборов относительного, метода измерения. Технические характеристики индикатора часового типа приведены в табл. 7. Призма поверочная и разметочная (рис. 15) предназначена для разметки и установки деталей и изделий цилиндрической формы при контрольных операциях. Призма состоит из корпуса 1, накладки 2 и двух винтов 3 для крепления. Техническая характеристика призмы приведена в табл. 8.

Таблица 7

Технические характеристики индикатора часового типа

Рис. 14. Индикатор часового типа

Рис. 15. Призма поверочная и разметочная

Таблица 8

Технические характеристики призмы

Корпус призмы в верхней плоскости имеет призматическую выемку с доведенными поверхностями. По обеим сторонам призматической выемки имеется по три резьбовых отверстия, предназначенных для установки накладки в любом из трех сечений призмы. Нижняя плоскость корпуса призмы имеет две доведенные поверхности. Центры (рис. 16) используются для установки деталей по центровым отверстиям на контрольных операциях и операциях механической обработки. Коническая поверхность 1 центра является установочной, хвостовик 2 служит для закрепления центра в корпусе приспособления.

Рис. 16. Жёсткий центр

Технические характеристики жестких центров приведены в табл. 9.

Таблица 9

Технические характеристики жестких центров

Порядок выполнения работы

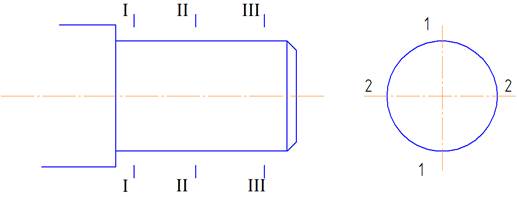

1. Выполнить в журнале эскиз заданной детали. 2. В соответствующую графу журнала внести чертежные размеры. По ГОСТ 25346–89 определить предельные отклонения, проставить их на эскизе рядом с обозначением поля допуска, подсчитать предельные размеры и занести их в таблицу. 3. Ознакомиться с имеющимся инструментом и занести в журнал его технические характеристики. 4. Установить рычажную скобу на нуль. Установку выполнять по блоку концевых мер длины (плиток). Размер блока подобрать так, чтобы были выдержаны следующие условия: – количество плиток должно быть минимальным (не более трех); – отклонения стрелки 7 (см. рис. 13) при измерениях детали должно укладываться в пределы показаний шкалы скобы, т. е. разность размеров блока и проверяемой поверхности не должна превышать пределов измерения по шкале прибора. В данной работе размер блока концевых мер может равняться номинальному размеру проверяемой поверхности. Отвернуть колпачок 1а (см. рис. 13) скобы. Ввести между измерительными поверхностями 4 и 5 скобы блок концевых мер. Вращением микровинта 1 установить стрелку прибора на нуль и закрепить винт 1 стопором 3. Черные стрелки 6 – это указатели границ поля допуска при контроле партии деталей. 5. Нажатием на кнопку арретира 8 (см. рис. 13) отвести подпружиненную пятку 5 и вынуть блок концевых мер длины. Также, нажимая на кнопку 8, ввести вместо блока концевых мер поверхность детали. Замерить поверхность детали в трех сечениях в двух взаимно-перпендикулярных направлениях согласно схеме измерения (рис. 17). Отсчеты по шкале прибора с соответствующим знаком записать в журнал. 6. Определить действительные размеры и наибольшие отклонения геометрической формы измеренных поверхностей: Действительный размер при относительном методе измерения равен размеру блока плиток плюс показания по шкале рычажной скобы. Сравнить действительные размеры с предельными, найденными по ГОСТу. Дать заключение о годности по каждой измеряемой поверхности.

Рис. 17. Схема измерения

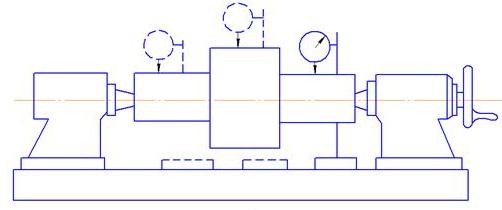

7. Определить радиальное биение наружной цилиндрической поверхности: а) относительно оси центров – закрепить валик в центрах так, чтобы он свободно вращался и не имел продольных и поперечных перемещений (люфта и качки). Подвести измерительный наконечник индикатора (рис. 18, а) к измеряемой поверхности, повернуть вал на полный оборот. Разность показаний стрелки индикатора за полный оборот детали соответствует величине радиального биения; б) относительно оси базовой поверхности (в призме) – для определения радиального биения одной поверхности вала относительно оси другой (базовой) поверхности вал базовой поверхностью укладывают в призму (рис. 18, б), а к проверяемой поверхности подводят индикатор. Поворачивая вал на полный оборот, по разности показаний стрелки индикатора определяют величину биения.

а)

б)

Рис. 18. Схемы контроля биения

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 290; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.148.104.215 (0.018 с.) |