Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вибір змащувальних матеріалів.

Основною метою вибору мастилього матеріалу є створення між поверхностями, що труться, міцного масляного шару. Проте, вибираючи мастило, необхідно дотримувати і інші вимоги. У одних випадках масло має бути досить ефективним охолоджувачем, в інших — оберігати поверхні від корозії, в третіх — ущільнювати вузол або служити одночасно гідравлічною рідиною і так далі. При виборі мастила для рідинного і полужидкостного тертя основним критерієм служить в'язкість масла. Для умов граничного тертя основним показником масла служить його маслянистість, тобто здатність образовывать плівку, яка пом'якшує удари мікровиступів на поверхнях тертя і попереджає виникнення сухого тертя. При виборі консистентного мастила необхідно зв'язати її температуру каплепадения з температурою нагрівання смазываемых вузлів, аби температура каплепадения мастила була не нижча за температуру нагріву вузла, оскільки в осоружному случае мастило розплавиться і витече. Спосіб подачі мастильного матеріалу, в свою чергу, залежить від конструкції змащувальних деталей і умов їх роботи. Застосовують індивідуальні пристрої та централізовані системи по дачі мастила. Найбільш простими індивідуальн вими пристроями є прес-маслянки пред призначені для подачі в підшипник консистентних мастил. При централізованому способі - матеріал подається одним пристроєм до кількох вузлів тертя. По характеру подачі мастильних матеріалів способи поділяються на безперервний і періодичний. За способом дозування мастильного матеріалу розрізняють подачу з об'ємним дозуванням і дросельним. При першому способі кількість мастильного матеріалу, що подається до поверхонь тертя, залежить від ра-бочого обсягу насоса або живильника, а при другому - від ступеня перекриття потоку матеріалу. В залежності від виду подачі змащуючого матеріалу до поверхонь, що труться розрізняють подачу під тиском, створюваним насосом або шприцом, і без примусового тиску (під дією сили тяжіння) завдяки капілярним властивостям гнота або шляхом перенесення обертовими деталями усередині вузла тертя. Рідкі мастильні матеріали подаються фітільнимі, ка пельно або кільцевими пристроями. Наливна гнотові автомасленка може подавати в підшипник від 0,5 до 5 см3 масла в хвилину в залежності від діаметру гнота. Для подачі мастила тут використовується капілярність тканин гнота. Наливна краплинна автомасленка з запорной іглой

дозволяє регулювати кількість подаваного мас ла. Щоб уникнути засмічення дросселирующее щілини масло перед заливкою має бути ретельно профільтровано. Підшипники кочення не вимагають частого змазування і в ін індивідуальні мастильних пристроях, як правило, не нужда ються. Харчування рідким мастилом забезпечується тут чистячі вим зануренням опори в масло, залите в корпус, бризками або масляним туманом. Мастило солідолом виробляється пу тем періодичної набивання його а підшипниковий вузол. Підведення мастильної рідини до місця контакту зубів коліс може бути здійснений загарбанням масла з ванни (смаз ка зануренням) або за допомогою краплинних або струминних пристроїв. У редукторах зануренням змащується зазвичай толь ко частину зубчастих коліс. Решта колеса, підшипники, МУФ ти та інші деталі, розташовані всередині коробки, змазування вають шляхом розбризкування масла або спеціальними насо самі, що подають масло через трубки, канали і лотки в стін ках корпусу (комбінована система змащення). Карта змащювання. Тип масла, кількість, спосіб заливки і дозування вказуються в спеціальному документі - карті змащювання. У ній вказані схематичні креслення із зазначенням місць заливки і зливу масла, мастиловказівника, маслянки та інші змащувальні прилади. У специфікації у4казиваются порядковий номер точки смазкіна схемою, найменування мастильного вузла, тип змащуючого матеріалу. Устаткування комори для збереження мастил. Від хорошої організації змащувального господарства, тобто правильной приймання, зберігання і видачі змащувальних матеріалів, багато в чому залежить їх якість. При недбалому зберіганні в мастило потрапляють пісок, грязь, вода і інші домішки. У результате, як би рясно не змащували машину таким, маслом, її вузли швидко виходитимуть з буд. Для збереження якості смазочных матеріалів їх комора повинна: · розташовуватися далеко від котельних, кузень і інших объектов, що рясно виділяють пил і що можуть бути джерелом іскр, і по можливості ближче до обслуговуваних механізмів;

· бути достатньою за площею, світлою, добре предохранять змащувальні матеріали від попадання в них вологи, піску і грязі. Окрім цього комора повинна задовольняти вимогам техніки безпеки, санітарії і вимогам противопожарной захисту. У коморі, окрім природного, дозволяється мати і электрическое освітлення з герметичними патронами. Виключателі і рубильники мають бути винесені в пожежобезпечне місце. Для видалення легкозаймистої пари нефтепродуктов комора повинна мати надійну вентиляцію. Зберігання інших предметів, окрім змащувальних і обтиральних матеріалів, в коморі забороняється; причому для обтиральних матеріалів виділяється окреме ізольоване приміщення. Комора має бути обладнана резервуарами для хранения чистого і відпрацьованого масла, інвентарем для видачі змащувальних матеріалів (вагами, воронками, перекачными насосами і ін.). а також комплектом справного противопожарного інвентаря (вогнегасниками, залізними ящиками з песком, ломами і ін.). Баки для зберігання змащувальних матеріалів повинні мати, кришки, що щільно закриваються, роздавальні (для видачі масла) і спускові (для випуску осаду) крани. Спускові крани ставлять внизу баків, роздавальні розташовують на висоті не менее 100 мм від днища.

Питання для самоконтролю 1. Як застосовуються мастила в гірничих машинах. 2.Які пристрої змащування деталів. 3. Призначення та склад карти змазки. 4.Організація мастильного господарства.

МІНІСТЕРСТВО ОСВІТИ І НАУКИ, МОЛОДІ ТА СПОРТУ ТОРЕЗЬКИЙ ГІРНИЧИЙ ТЕХНІКУМ ІМ. О.Ф.ЗАСЯДЬКА

ЛЕКЦІЯ № 17 З дисципліни: Монтаж та ремонт гірничого обладнання Тема: Підготовка до ремонту: організаційна, конструкторська, технологічна. Графік ремонту.

Спеціальність 5.05030103 Експлуатація і ремонт гірничого електромеханічного обладнання та автоматичних пристроїв

Розглянуто на засіданні циклової комісії Гірничих дисциплін та рекомендовано Склав викладач до затвердження. Протокол № ___ від _______.2012 р. В.В. Шейн. Голова циклової комісії _____________ С.Й. Коновалова.

План. 1. Основні поняття про ремонт обладнання в умовах заводу. 2.Організаційна, конструкторська, технологічна підготовка до ремонту. 3.Граік ремонту.

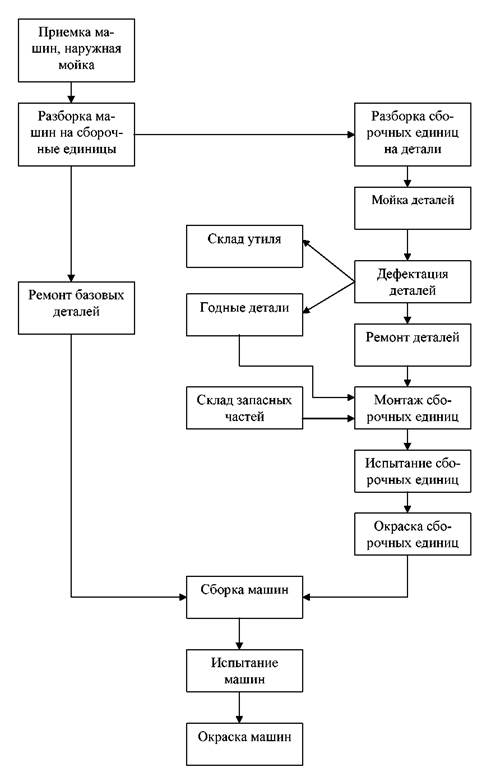

Капітальний ремонт призначений для повного восстановлення працездатності обладнання на період всього чергового ремонтного циклу за умови своєчасного і ка кількісний виконання поточних ремонтів. На ремонтному заводі при виконанні робіт виконується виробничий процес ремонту. Під виробничим процесом ремонту гірничих машин розуміють комплекс робіт, що виконується в певній послідовності на робочих місцях, в результаті, якого зношеним машинам і агрегатам, складальним одиницям і деталям повертається працездатність і відновлюється ресурс, втрачений в процесі експлуатації. Виробничий процес капітального ремонту машин складається з підготовчих, основних і заключних операцій. До підготовчих операцій відноситься переміщення машин на ремонтну площадку або її доставка на ремонтне підприємство. Основними операціями, виконуваними при ремонті, є: приймання машин в ремонт; їх зовнішня очистка і миття; розбирання машин на агрегати, складальні одиниці, деталі; мийка деталей; контроль і дефектоскопія деталей; виготовлення або ремонт (відновлення) деталей; ремонт металоконструкцій, гідравлічного, електричного обладнання; комплектування складальних одиниць і агрегатів; загальне складання; регулювання і налагодження; випробування вхолосту і під навантаженням; усунення недоліків, виявлених при випробуванні, і здача машини на експлуатацію.

Для проведення швидкого і якісного ремонту машини з найменшими витратами праці і матеріалів виробляють ретельну підготовку Організаційна підготовка Організаційна підготовка зводиться до оформлення заявок на купувальні вироби і запасні частини, складанню графіка проведення ремонту, подготовке самої машини, технологічного оснащення і ремонтної площадки. Необхідні купувальні вироби і запасні частини для выполнения ремонтів передбачають в річних заявках. До моменту зупинки машини на ремонт всі вони Мають бути отримані і доставлені на ремонтні майданчики або в комори. Графіки проведення ремонтів складають лінійні (для невеликих машин) або мережеві (для крупних машин і комплексов). Вони дозволяють скоротити тривалість ремонтного циклу.

Конструкторська підготовка Конструкторська підготовка полягає в забезпеченні ремонтних бригад необхідною технічною документацією. У комплект документів входять: — робочі креслення ремонтованої машини; — технічні умови на ремонт; — альбоми браковочных карт; — специфікація деталей, що отримуються з боку, і деталей власного виробництва. Робочі креслення машини, технічні умови на ремонт і альбоми карт бракувань зазвичай отримують із завода-изготовителя. Якщо робочі креслення відсутні, то що підлягають виготовленню або відновленню деталі эскизируют з натури. У конструкторську підготовку входять також проектування спеціального ремонтного оснащення і пристосувань. Технологічна підготовка Технологічна підготовка починається з перевірки деталей на технологічність їх виготовлення або відновлення на ремонтном підприємстві, намічаються підприємства або цехи для їх виготовлення або ремонту. На деталі власного виробництва (відновлення) складають ремонтні (технологічні) карты, що враховують прогресивні способи виготовлення деталей, а також складають завдання на проектування оснащення (кондукторов, візків, треног і тому подібне і спеціального інструменту).

Способи відновлення деталей вибирають, виходячи з їх конструктивних особливостей, матеріалу, сприйманих нагрузок, а також величини і характеру зносу. Робочі креслення і технічні умови на ермонт отримують із заводу-виготівника. Особливу увагу приділяють вибору способів відновлення деталей, находящихся під впливом високих знакозмінних навантажень. Для відновлення таких деталей не можна застосовувати способи, снижающие втомну міцність. Для выполнения капитального ремонта также как и для текущего текущего ремонта каждой машины составляют ремонтную ведомость (ведомость дефектов) и план организации работ (ПОР). На все ремонты машины составляют типовые сметы. На ремонты крупных машин составляют оперативные графики. Ремонтная ведомость преследует цель установления объем: ремонтных работ, типов и количества элементов, подлежащие замене в процессе ремонта, потребности в материалах, рабочеГ силе и рационального распределения работ между исполните лями. Данные ремонтной ведомости являются основанием для со ставления планов организации ремонтных работ и оперативных графиков ремонтов. Ремонтную ведомость составляет помощник начальника или механик цеха (участка) в двух экземплярах, один из которых передают исполнителю ремонта, а второг оставляют в цехе для контроля.» г Планы организации работ составляют в соответствии с Положением о планово-предупредительных ремонтах. Ими предх сматривают последовательность выполнения и продолжительность каждой работы, определяют необходимое число рабочих различных специальностей и средства механизации ремонтные работ, предусматривают меры предосторожности. Оперативные графики различают линейные и сетевые. Форма линейного графика мы рассмотрели при организации ТО и ТР. Сетевое планирование применяется для выполнения ремонтов крупных горных машин, установок, и комплексов. Для разработки сетевого графика ремонта машины необходимо знать пооперационный перечень ремонтных работ и их очередность, рациональное число рабочих и время для выполнения каждой операции. Для этой цели составляют определитель работ. Продолжительность каждой операции на сетевой график наносят сплошной линией со стрелкой, проведенной под любым углом, но с соблюдением масштаба времени, отложенного по оси абсцисс.

Технологию и последовательность ремонта записывают в ремонтную карту. Питання для самоконтролю 1. Дати основні поняття про ремонт обладнання в умовах заводу. 2.Розкрити суть організаційної підготовки. 3. Розкрити суть конструкторської підготовки. 4. Розкрити суть технологічної підготовки. 5. Описати технологію складання графіка ремонту.

МІНІСТЕРСТВО ОСВІТИ І НАУКИ, МОЛОДІ ТА СПОРТУ ТОРЕЗЬКИЙ ГІРНИЧИЙ ТЕХНІКУМ ІМ. О.Ф.ЗАСЯДЬКА

ЛЕКЦІЯ № 18 З дисципліни: Монтаж та ремонт гірничого обладнання

Тема: Технологія проведення ремонту обладнання в умовах заводу. Технічна діагностика.Допуски і посадки.

Спеціальність 5.05030103 Експлуатація і ремонт гірничого електромеханічного обладнання та автоматичних пристроїв

Розглянуто на засіданні циклової комісії Гірничих дисциплін та рекомендовано Склав викладач до затвердження. Протокол № ___ від _______.2012 р. В.В. Шейн. Голова циклової комісії _____________ С.Й. Коновалова.

План. 1. Технологія проведення ремонту обладнання в умовах заводу. 2.Технічна діагностика. 3.Допуски і посадки.

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 448; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.207.129 (0.043 с.) |