Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные узлы и детали червячных машин – червяки, цилиндры.

Равномерность подачи материала в загрузочное окно цилиндра экструдера – непременное условие отсутствия пульсаций производительности.

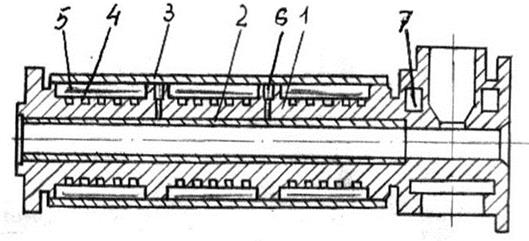

При необходимости отвода тепла от цилиндра на его поверхности нарезают винтовые канавки 4 по зонам и укладывают в них медные трубки, которые затем провальцовывают заподлицо с наружной поверхностью цилиндра. На наружной поверхности цилиндра, сверху трубок устанавливают электронагреватели 5. Для каждой зоны цилиндра сверлится по одному несквозному отверстию 6 для установки термопар (хромель-копелевые). Загрузочное окно цилиндров должно иметь каналы 7 для циркуляции воды, чтобы предотвратить налипание гранул материала на стенки окна. Оба конца цилиндра имеют фланцы для крепления узла упорного подшипника и формующей головки.

- фланцевое крепление болтами рис. 76, а (1-фланец экструдера; 2-фланец головки; 3-болт; 4-решетка с пакетом сеток; 5-зажимное кольцо; 6-червяк; 7-втулка крепления фильтра) - фланцевое крепление откидными болтами рис. 75, б (позиции теже, что и для рис а)

- крепление стяжными хомутами рис. 76, в (3,8-нижняя и верхняя половины хомута соответственно, остальные позиции теже, что и для рис а) - байонетно-резьбовой затвор рис. 76, г (1-резьбовое кольцо; 2-цилиндр экструдера; 3-упорное кольцо на корпусе головки; остальные позиции теже, что и для рис а). Червяки состоят из двух частей рабочей – нарезной и хвостовой. Конструкция рабочей части зависит от технических операций выполняемых на экструдере, и должна обеспечивать оптимальные условия протекания в канале нарезки процессов, совокупность которых составляет сущность данной технологической операции.

Хвостовая часть должна обеспечивать передачу крутящего момента на червяк; передачу осевого усилия с червяка на упорный подшипник; подачу и отвод термостатирующей жидкости, циркулирующей в центральном осевом отверстии червяка; попадание обрабатываемого полимера из зоны питания червяка в полость упорного подшипника. Пластикация термопластов в пленочном режиме обеспечивает наибольшую интенсивность плавления и, следовательно, завершение перевода в вязкотекучее состояние на относительно малой длине червяка. Нагрев и плавление в этом режиме осуществляется преимущественно за счет диссипативных тепловыделений в области пленки, причем интенсивность тепловыделений пропорциональна квадрату скорости сдвига γ в этой области. Если же твердая область разрушается на крупные агломераты и смешивается с областью расплава, то интенсивность их плавления резко снижается, так как скорость сдвига γ=V/H и, следовательно, интенсивность тепловыделений в этой области намного ниже. По этой причине традиционная конструкция рабочей области червяков преследует цель в максимальной степени сохранить пленочный режим пластикации. Пленочный режим плавления будет сохраняться у материалов, имеющих широкий температурный интервал высокоэластического состояния при повышенной деформативности и повышенной когезии (слипаемости) в этом состоянии, а также обладающих высокой вязкостью в вязкотекучем состоянии. Лишь очень немногие материалы отвечают этим требованиям. По этой причине стремятся к тому, чтобы сама конструкция способствовала соблюдению условий сохранения пленочного режима. Например, стремятся к тому, чтобы область, оплавляющаяся сверху и уменьшающаяся по этой причине по высоте, постоянно поджималась к цилиндру; в связи с этим глубину канала Н в зоне пластикации делают постоянно уменьшающейся. Таким образом, уменьшение глубины канала служит не только для уплотнения рыхлого материала области с целью удаления из него воздуха, но и для сохранения пленочного режима. Зона питания канала, как правило, выполняется с постоянной глубиной. Длина этой зоны составляет (4÷6) D, включая тот участок канала, который расположен под загрузочным окном. Анализ напорно-расходовой характеристики зоны питания показывает, что при коэффициенте трения полимера по стали f= 0,3÷0,5 оптимальным (с точки зрения максимальной производительности) является угол подъема винтовой нарезки φ= (17÷24)°. Этим значениям φ соответствует шаг нарезки t= (1,0÷1,5) D. Глубину канала в зоне питания обычно принимают равной (0,l÷0,2) D, причем меньшие значения соответствуют червякам большего диаметра, а в зоне загрузки (0,12÷0,16) D.

Ширина гребня нарезки е обычно принимается от 0,08 до 0,12 D. Увеличение этого параметра приводит к возрастанию мощности, расходуемой на сдвиг расплава в зазоре между гребнем и цилиндром, уменьшение приводит к росту межвитковых утечек. Величина потока межвитковых утечек пропорциональна третьей степени величины зазора между гребнем и цилиндром. По этой причине, если цилиндр или гребень достаточно износились, производительность машины резко уменьшается, что особенно проявляется при работе с головками большого гидравлического сопротивления. Новые цилиндр и червяк должны иметь этот зазор в пределах от 0,002 D до 0,005 D, причем первое значение соответствует большим диаметрам червяка. Меньшие величины зазора нежелательны, так как возможно заедание червяка в цилиндре и задиры их рабочих поверхностей.

Червяки изготавливают из стали 40XH2MA, подвергают азотированию. Достигают при азотировании твердость поверхности HRA 70÷74. После азотирования рабочую поверхность шлифуют или полируют, хвостовик—шлифуют.

|

||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 512; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.68.14 (0.006 с.) |

Материальный цилиндр (рис. 75) одночервячных экструдеров выполняется как единое целое. Если делают пазы в зоне загрузки, цилиндры делают составными. Толщина стенки цилиндра должна быть достаточной, чтобы выдерживать давление расплава до 60 МПа. При работе экструдеров рабочая поверхность цилиндров изнашивается, особенно при переработке термопластов с минеральными наполнителями. Для увеличения срока службы цилиндра в него вставляют тонкостенную втулку 2 (рис. 75) из высококачественной стали, рабочую поверхность азотируют до HRA 82÷86 единиц.

Материальный цилиндр (рис. 75) одночервячных экструдеров выполняется как единое целое. Если делают пазы в зоне загрузки, цилиндры делают составными. Толщина стенки цилиндра должна быть достаточной, чтобы выдерживать давление расплава до 60 МПа. При работе экструдеров рабочая поверхность цилиндров изнашивается, особенно при переработке термопластов с минеральными наполнителями. Для увеличения срока службы цилиндра в него вставляют тонкостенную втулку 2 (рис. 75) из высококачественной стали, рабочую поверхность азотируют до HRA 82÷86 единиц.

Соединение головки с цилиндром может осуществляться по одному из следующих способов:

Соединение головки с цилиндром может осуществляться по одному из следующих способов:

На рис. 77 показана конструкция червяка с постоянным шагом и изменяющимся межвитковым объемом. Конец рабочей части К конический. Хвостовик червяка имеет шлицы, которые входят в шлицевую втулку привода. Внутри червяка выполнено сверление для циркуляции жидкости; резьба на входе в сверление предназначена для монтажа трубки, подающей охлаждающую жидкость. Непосредственно перед рабочей нарезкой выполнена винтовая нарезка Н лабиринтного уплотнения, предотвращающая попадание порошка термопласта (или пыли, образующейся при трении гранул во время их транспортирования) в зазор между цилиндром и хвостовиком и далее в узел упорного подшипника.

На рис. 77 показана конструкция червяка с постоянным шагом и изменяющимся межвитковым объемом. Конец рабочей части К конический. Хвостовик червяка имеет шлицы, которые входят в шлицевую втулку привода. Внутри червяка выполнено сверление для циркуляции жидкости; резьба на входе в сверление предназначена для монтажа трубки, подающей охлаждающую жидкость. Непосредственно перед рабочей нарезкой выполнена винтовая нарезка Н лабиринтного уплотнения, предотвращающая попадание порошка термопласта (или пыли, образующейся при трении гранул во время их транспортирования) в зазор между цилиндром и хвостовиком и далее в узел упорного подшипника.