Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технічна діагностика гідровмопнесистеми

Технічна діагностика – це процес визначеного стану гідросистеми за зовнішніми косвеними ознаками. Параметригідравлічних приводів, які змінюються, оцінюються різноманітними діагностичними методами. Вибір методів діагностики суттєво залежить від типу, призначення й умов експлуатації гідравлічних приводів. Технічна діагностика виконує три основні функції: отримання інформації про технічний стан гідравлічного приводу, обробка і аналіз отриманої інформації і підготовка або ухвалення рішення по об'ємах і термінах його технічного обслуговування і ремонту. Перша функція призначена для вимірювання діагностичних параметрів, що оцінюють технічний стан гідравлічного приводу, і встановлення якісних і кількісних ознак стану; друга функція – для обробки і порівняння отриманих значень параметрів з тими, що допускаються; третя функція – для аналізу результатів порівняння і встановлення характеру, об'єму і терміну виконання операції по технічному обслуговуванню і ремонту гідравлічного приводу і його окремих елементів. Таким чином, технічна діагностика є основою управління технічним станом гідравлічних приводів машин при експлуатації. Застосування технічної діагностики забезпечує направлену зміну при експлуатації не лише технічного стану гідравлічних приводів машин, але і системи їх обслуговування і ремонту, оскільки саме технічна діагностика є неодмінною умовою переходу на прогресивні методи технічного обслуговування і ремонту гідравлічних приводів по стану. Вживана система діагностики повинна закладатися при проектуванні гідравлічних приводів, оскільки лише при цьому може бути забезпечений необхідний рівень контролепридатності та технологічності. Важливою задачею діагностики гідравлічних приводів машин є розробка ефективних засобів діагностики, у тому числі первинних і вторинних перетворювачів, що мають високу надійність і підвищені терміни служби. Для контролю технічного стану гідравлічних приводів машин широко використовуються інструментальні засоби діагностики і системи вбудованого контролю. Останнім часом у зв'язку з бурхливим розвитком обчислювальної техніки інтенсивний розвиток одержують автоматизовані системи діагностики, побудовані на базі ЕОМ

Однією з основних вимог, що пред'являються до гідравлічних приводів, є їх надійність. На надійність гідравлічних приводів при експлуатації чинять вплив різні фактори: особливості конструктивного виконання гідроприводу (ступінь резервування, можливість регулювання, зручність обслуговування і заміни елементів і ін.); режими роботи (частота включень, потужність, робочий тиск); параметри навколишнього середовища (температура, забрудненість, вологість), стаціонарність або мобільність застосування; стан робочої рідини (її забрудненість, газовміст, наявність води, в'язкість, температура); організаційно-експлуатаційні умови, у тому числі прийнята стратегія технічного обслуговування і ремонту, кваліфікація обслуговуючого персоналу, наявність ефективних засобів діагностики та ін. Забезпечення надійності гідравлічних приводів при експлуатації пов'язано з технічною діагностикою, метою якої є виявлення відмов і несправностей на ранніх стадіях їх розвитку. Структура технічної діагностики включає два взаємозв'язані напрями: теорію розпізнавання і теорію контролеспроможності. В нашому випадку ми розглянемо один вид технічної діагностики найбільш ефективний для заданої гідросистеми – за станом робочої рідини. Одним з перспективних напрямів|направлень| в діагностуванні гідравлічних приводів є|з'являється| оцінка їх технічного стану|достатку| за станом робочої рідини. Окрім|крім| контролю температури робочої рідини як інтегрального діагностичного параметра гідравлічної системи отримують|одержують| методи розвитку діагностування, засновані на аналізі забрудненості рідини по її якісному і кількісному складу. При експлуатації систем по наявності металевої стружки на фільтроелементах| фільтрів, встановлених|установлених| в лінії нагнітання за насосами, оцінюють інтенсивність зношування елементів насосів. З|із| тією ж метою|ціллю| часто використовують магнітні пробки|корки|, що встановлюються в системі для уловлювання металевих продуктів зносу. Для якісної оцінки забрудненості робочої рідини використовується емісійний спектральний аналіз, який дозволяє визначити хімічний склад елементів забруднень і процентний|відсотковий| їх зміст|вміст|.

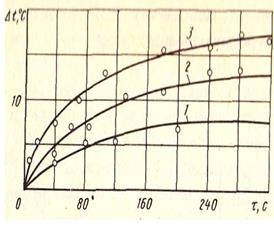

Метод спектрального аналізу має велику інформативність і достатньо|досить| перспективний. Суть|сутність| методу полягає в тому, що проба робочої рідини або масла|мастила| картера стискується|стискає| в електричній дузі між графітовими електродами і виникаючі випромінювання після|потім| обробки оптичним і електронним пристроєм|устроєм| дає інформацію про присутність в пробі продуктів зношування і інших домішок|нечистот|. Постійне застосування|вживання| спектрального аналізу проб робочої рідини дозволяє визначити поточний технічний стан|достаток| агрегатів, що веде до зниження вартості планових ремонтів і технічного обслуговування, попередження|попереджувати| аварій, підвищення ефективності експлуатації машини завдяки прогнозуванню терміну служби машини і скороченню простоїв. Проте|однак| метод спектрального аналізу ще не знайшов такого|настільки| широкого застосування|вживання| для діагностування гідравлічних систем проводів, оскільки|тому що| наявність великого числа пар, що труться, в агрегатах сучасних гідросистем істотно|суттєвий| утрудняє визначення місць|місце-миль| інтенсивного зношування за наслідками|за результатами| спектрального аналізу робочої рідини. Останнім часом в нашій країні і за кордоном з'явилися|появлялися| розробки по використанню методів гранулометричного аналізу забрудненості робочої рідини для діагностування гідромашин|: по зміні змісту|вмісту| кількості частинок|часток| забруднень в робочій рідині визначають інтенсивність зношування зв'язаних пар гідромашин|. Розроблена методика визначення кожному із становлячих забруднень робочої рідини обкатувального стенду. При цьому встановлено|установлений|, що продукти переробки обкатуваної|обкачувати| гідромашини| складають більше 90% загальної|спільної| кількості забруднень і розмірів не перевищують 10-15мкм, що відповідає розмірам зазорів в зв'язаних парах гідромашин|. На рис. 3.7 показано зміна швидкості приросту температури поверхонь корпусів насосів в часі. Для справного насоса (крива 1) швидкість наростання температури залишається майже незмінною протягом деякого часу, а потім наближається до нуля. Для несправних насосів швидкість наростання температури спочатку різко-зростає (криві 2 і 3), а потім поступово зменшується, наближаючись до швидкості наростання температури справного насоса. Таким чином,приріст і швидкість зміни приросту температури поверхонь корпусу сов гідроагрегатів досить об'єктивно характеризують їх технічний стан протягом перших 2... 3 хв з моменту початку роботи.

Рисунок 3.7 – Зміна швидкості приросту температури корпусу насоса у часі: 1 - насос справний, 2 - насос з несправним качає вузлом, 3 - насос з несправним підшипником

Подальше вдосконалення термодинамічних методів очікує широкі можливості для створення автоматизованих діагностичних систем, вбудованих в гідропривід машин різного призначення. Термодинамічний метод дає можливість визначати повний ККД гідромашин різних типорозмірів одним комплектом апаратури для діагностики, проте вимір об'ємного ККД виробляти не дозволяє. Для створення універсального комплекту обладнання був розроблений метод, що підвищує інформативність діагностування шляхом визначення об'ємного і повного ККД насосів. Метод заснований на установці теплоізольованого перепускного трубопроводу між виходом і входом насоса і вимірюванні параметрів потоку рідини, який проходить через цей трубопровід. Робота гідравлічних приводів машин супроводжується хвильовими коливальними процесами, які виникають внаслідок неврівноваженості і зносу рухомих частин гідроприводу, зміни навантажень, розподілу енергії при зміні напрямку руху або турбулізації потоку робочої рідини. Ці хвильові коливальні процеси є джерелами вібрації і шуму агрегатів гідравлічного приводу.

Так як вібрація і шум виникають при взаємодії структурних елементів агрегатів, вони несуть корисну інформацію про їх технічний стан. За допомогою вібраційного методу діагностування здійснюється безпосередній контроль динамічного силового впливу, завдяки чому можливо на більш ранній стадії виявити і попередити несправності. Так, пошкодження окремих елементів агрегатів гідроприводу викликає миттєву зміну рівня і частотних характеристик вібраційного спектра. Перекоси в шліцьових з'єднаннях, підвищенні зазори або знос бігових доріжок в підшипниках можуть бути виявлені щодо зміни характеру динамічних навантажень значно раніше ніж з'являться сліди явного зносу, стружка в маслі, підвищення температури або зниження економічних показників об'єкта контролю. Позитивними факторами, що сприяють поширенню методів і засобів віброконтролю агрегатів гідравлічного приводу, є висока інформативність віброакустичних сигналів, простота їх перетворення в електричні сигнали і, отже, можливість автоматизації процесу контролю і діагностування. Найбільш часто методи вібродіагностики використовуються для діагностування технічного стану підшипників і деталей качає вузла насосів і гідромоторів. За допомогою методів віброакустичного діагностики здійснюється контроль внутрішньої герметичності таких агрегатів гідроприводу, як гідророзподільники, гідроциліндри, запобіжник і перепускні клапани та інших При діагностуванні агрегатів гідросистеми найбільше поширення отримало вібродіагностування з використанням віброприскорення. Це обумовлено тим, що віброперетворювачі віброприскорення мають високу чутливість і порівняно просту апаратуру для обробки сигналів. Для великогабаритних гідромоторів, що мають велику масу, і гідронасосів з малими частотами обертання можливе використання в якості діагностичних сигналів віброшвидкості або віброзсуву. Обмеженням використання параметрів віброшвидкості для діагностування є велика маса віброперетворювачів і складність вимірювальної апаратури.

Для діагностування агрегатів гідросистеми, особливо гідромоторів і гідронасосів, використовують параметри віброприскорення, а іноді виброскорості. Одним з перспективних напрямків у діагностуванні гидравлиних приводів є оцінка, їх технічного стану за станом робочої рідини. Крім контролю температури робочої рідини як інтегрального діагностичного параметра гідравлічної системи отримують розвиток методи діагностування, засновані на аналізі забруднення рідини: за її якісним і кількісним складом При експлуатації гідравлічних систем за наявності металевої стружки на фільтроелементах фільтрів, встановлених в лінії нагнітання за насосами, оцінюють інтенсивність зношування елементів насосів. З цією ж метою часто використовують магнітні пробки, що встановлюються в системі для уловлювання металевих продуктів зносу. Для якісної оцінки забрудненості робочих рідин використовуютьється емісійний спектральний аналіз, який дозволяє визначати хімічний склад елементів забруднень і процентний їх зміст. Для фазового аналізу застосовується ренттедоскопічний метод, за допомогою якого можна визначити наявність кремнію, оксидів металів та інших елементів, що входять до складу механічних домішок. За відомою концентрації хімічних елементів певної спектральним аналізом, і складу речовин, отриманому рентгеноскопічних методом, оцінюється концентрація окремих речовин у забрудненні. Метод спектрального аналізу має велику інформативність і досить перспективний. Суть методу полягає в тому, що проба робочої рідини або картерной масла спалюється в електричній дузі між графітовими електродами, і виникає випромінювання після обробки оптичним і електронним пристроєм дає інформацію про присутність у пробі продуктів спрацювання та інших домішок. Метод реалізується на випускаються промисловістю малогабаритних фотоелектричних установках МФС-5, МФС-7. Швидкість виконання спектрального аналізу на цих установках дуже висока і значно перевищує швидкості проведення аналізів іншими методами, що особливо важливо при масових аналізах. Завдяки високій виробничості та малому витраті матеріалів вартість одного аналізу звичайно мала, незважаючи на високу вартість обладнання. Спектральний аналіз застосовується для оцінки технічного стану двигунів, а також гідросистем автомобілів, тепловозів, гірських і будівельно-дорожніх машин, сільськогосподарської та авіаційної техніки. Багато закордонних фірм застосовують регулярний контроль технічного стану агрегатів і складальних одиниць гідрофіковані машин в експлуатації методом спектрального аналізу проб працюючих масел.

Важливою умовою ефективного застосування спектрального аналізу є складання номенклатури визначаються аналізом елементів на основі вивчення складу матеріалів зношуваних деталей двигунів, елементів гідросистем, а також основних видів олій і робочих рідин, застосовуваних при експлуатації. Розроблено методику визначення кожній із складових забруднень робочої рідини обкатного стенду. При цьому встановлено, що продукти підробітки обкачуємо гідромашини складають більше 90% загальної кількості забруднень і розміри не перевищують 10... 15 мкм, що відповідає розмірам зазорів в сполучених парах гідромашин. Метод діагностування гідравлічних систем по гранулометричному складу забрудненості робочої рідини покладений в основу приладу оперативної діагностики гідравлічних систем мобільних машин (рис. 3.8).

Рисунок 3.8 – Спрощена гідравлічна схема стенду для обкатування роторних аксіально-поршневих гідромашин:. 1,3 - фільтри; 2 - технологічна стендова гідромашина; 4 - електродвигун; 5 - клапан для відбору проб робочої рідини на вході обкачуємо гідромашини;

Рисунок 3.9 – Структурна схема приладу оперативної діагностики гідравлічних систем мобільних машин

Прилад включає датчик, який реєструє фотоелектричним методом частки забруднення в проходить через нього рідини, і блок аналізу. Датчик може бути підключений до зливної магістралі системи або після будь-якого гідроагрегату. Призначенням гідроприводу в будь-якій машині є перетворення механічної енергії приводного двигуна в енергію потоку рідини і далі в механічну енергію виконавчих органів. Зміна технічного стану того чи іншого гідроагрегату по-різному позначається на зниженні продуктивності машини. Найбільше зменшується продуктивність машини при зниженні ефективності роботи насоса. Час роботи окремих виконавчих гідродвігунів (гідромоторів і гідроциліндрів) становить від 5 до 25% часу роботи насоса, а окремих розподільних пристроїв 15-30%. Для визначення технічного стану елементів гідроприводів при експлуатації необхідно вибрати спосіб контролю, який забезпечувати б ефективну оцінку при найменших витратах і дозволив би визначати ті параметри, зміна яких при експлуатації приводить до максимальних втрат. Крім того, обрані параметри повинні дозволяти здійснювати контроль технічного стану елементів гідроприводу без зняття їх з машини і без розбирання. Цим вимогам насамперед відповідає контроль технічного стану гідроприводу за коефіцієнтом корисної дії. При експлуатації внаслідок зношування елементів відбувається збільшення внутрішніх витоків у гідромашині, що призводить до зниження її об'ємного і повного ККД. Вимірювання повного ККД при діагностуванні гідроприводів у експлуатаційних умовах ускладнено, що пояснюється значною складністю вимірювання крутного моменту на валу гідромашини»У зв'язку з цим, при діагностуванні елементів гідроприводу в умовах експлуатації визначення повного ККД доцільно проводити термодинамічним методом, дозволяє визначити технічний стан гідромашин різних типів єдиним комплектом діагностичної апаратури. Найбільш поширеним діагностичним параметром гідроприводу є об'ємний ККД, що характеризує внутрішню негерметичність гідромашин. Комплексне вимірювання повного і об'ємного ККД дозволяє дати загальну оцінку технічного стану гідроагрегатів та гідроприводу в цілому. Для оперативного діагностування гідроприводу широко використовуються переносні діагностичні пристрої. Ці пристрої повинні бути прості по конструктивному виконанню, мати мінімальні габарити, масу, кількість точок приєднання до гідроприводу і невеликий час діагностування при достатній інформативності та достовірності визначається параметрів. Крім того, при підключенні належне відсутність витікання робочої рідини. Живлення приладового блоку такого пристрою має здійснюватися від бортової мережі машини, яка діагностується.

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 208; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.191.22 (0.019 с.) |