Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Спроектировать участок механического цеха для обработки детали «вал»Стр 1 из 12Следующая ⇒

Спроектировать участок механического цеха для обработки детали «вал» Годовой объем выпуска изделия 10000 шт.

Пояснительная записка к дипломному проекту Разработал Студент гр. ПОТ-51 Ястребов Проверил Преподаватель Г. А. Волкова Нормоконтроль

Консультант должность,подпись,дата

Консультант И.В.Путилов должность, подпись,дата

Консультант___________________________________ лоджность,подпись,дата Рецензент___________________________________________________ должность,подпись,дата

Нормоконтро должность, подпись,дата Саратов 2009 Содержание Введение.......................................................................................................... 3 1. Технологическая часть.......................................................................... 5 1.1 Конструкция, назначение, анализ технологичности конструкции детали 5 1.2 Обоснование типа производства............................ 5 1.3 Выбор заготовки, технико - экономическая оценка выбора метода изготовления детали 1.4 Выбор баз.............................................................................................. 7 1.5 Проектирование технологического маршрута обработки детали 1. Последовательность обработки 2. Выбор оборудования, станочных приспособлений, режущего, измерительного., вспомогательного инструмента............................. 3. Заполнение маршрутной карты.......................... 7 1.6 Определение операционных припусков, межоперационных размеров и размера заготовки.................................................................................................... 7 1.7 Определение режимов резания, мощности, основного и вспомогательного времени для двух разнохарактерных операций по нормативам 1.8 Пронормировать заданные операции и дать обоснование принятым нормам 1.9 Выбор, описание конструкции и расчет приспособления 2. Расчетно- техническая часть 2.1 Определение годового производственного выпуска деталей 2.2 Расчет Тшт по всем операциям технологического процесса 2.3 Определение потребного количества оборудования........................... 2.4 Определение численности производственных рабочих 2.5 Определение численности наладчиков, их квалификации 2.6 Расчет площадей, планировка участка 3 Экономическая часть............................................................................. 13 3.1 Определение фонда заработной платы 3.2 Определение годового расхода и стоимости материалов по участку.. 15 3.3 Определение цеховой себестоимости детали – представителя и определение себестоимости годовой производственной программы

3.4 Определение экономической эффективности проектируемого технологического процесса по измененным операциям на 2 операции 3.5 Составление исходных данных экономического сравнения вариантов 3.6 Расчет себестоимости механической обработки продукции по сравниваемым вариантам и расчет годового экономического эффекта 3.7 Технико- экономические показатели участка 4. Охрана труда и экологическая безопасность 4.1 Охрана труда в машиностроении 4.2 Охрана окружающей среды Заключение Список использованных источников....................................................... 18

Введение

Настоящий дипломный проект выполнен на тему «спроектировать участок механического цеха для обработки детали вал» с годовой программой 10000 штук, производство серийное, режим работы двухсменный. Цель проекта – закрепить навыки разработки техпроцесса и самостоятельно выполнить расчеты по заданию. Одна из ведущих отраслей народного хозяйства - машиностроение, которое определяет возможности развития других отраслей и обеспечивает изготовление новых и совершенствование имеющихся машин. В 1920 – 30-е гг. в механических цехах заводов стояли универсальные токарные, сверлильные, фрезерные станки с ремёнными приводами, то в настоящее время станочный парк имеет станки-автоматы, станки с ЧПУ, многоцелевые станки, работающие по программе ЭВМ, выполняющие несколько десятков операций, оснащённые много инструментальными магазинами (32 – 70 инструментов и более). Развитие новых, прогрессивных технологических процессов способствует созданию более совершенных машин и снижению их себестоимости. Актуальная задача повышения качества выпускаемых изделий, в первую очередь их точности изготовления. В ХХ в. точность деталей машин возросла почти в 2000 раз. Такого увеличения не наблюдается ни по одному показателю служебных характеристик машин. В ряде производств уже становится нормой изготовления деталей с микрометрической и доле микрометрической точностью. Основные направления развития современной технологии следующие: переход к автоматизированным технологическим процессам, обеспечивающим требуемое качество продукции; внедрение безотходной и малоотходной технологии для наиболее полного использования материалов, энергии, топлива; создание гибких производственных систем; широкое использование промышленных роботов и робототехнических комплексов.

Теоретические основы технологии машиностроения базируются на положениях и закономерностях таких фундаментальных дисциплин, как физика, химия, теоретическая механика, сопротивление материалов, теория вероятностей, математическая статистика, и смежных технических дисциплин: технология конструкционных материалов, материаловедение, теория резания и др. Современное машиностроение России переживает сложное время. Плановая система ведения производства уступила место частному предпринимательству, которое резко повышает ответственность каждого исполнителя за порученное дело, открывая, в то же время, широкие возможности для деловой инициативы. Резко возросла конкуренция между товарами отечественных производителей и массой боле дешевых и высококачественных импортных товаров. Так же резко упали возможности государства в экономической поддержке отечественного предпринимательства. Для современного отечественного производства стал характерен строгий предварительный расчет действий по технической подготовке производства с четким экономическим обоснованием. Особое место уделяется применению современного автоматизированного оборудования, в том числе, станков с программным управлением. Выбор технологических баз Базы – поверхность, относительно которой деталь ориентируется в пространстве в процессе обработки. Базы классифицируют по назначению, по лишаемым степеням свободы и по характеру проявления. По назначению базы разделяют на конструкторские, технологические и измерительные. По степеням лишения свободы – на направляющие, опорные и установочные. По характеру проявления – на явные и скрытые. Установочная база – поверхность, на которой деталь устанавливается для обработки в определенном положении относительно станка, приспособление или режущего инструмента. Такими базами могут быть плоские, торцевые, конические поверхности, поверхности центровых гнёзд или различные криволинейные поверхности. Наибольшая точность обработки детали достигается тогда, когда весь процесс обработки ведётся от одной базы с одной установкой, так как ввиду возможных смещений при каждой установке вводится погрешность во взаимное расположение осей поверхностей. Так как в большинстве случаев невозможно полностью обработать деталь на одном станке и приходится вести обработку на других станках, то, в целях достижения наибольшей точности, необходимо все дальнейшие установки детали на данном или других станках производить по возможности от одной и той же базы. Выбор технологических баз влияет на обеспечение точности обработки на каждой технологической операции и на выбор технологической оснастки. Он производится по установленным правилам согласно типовым технологическим схемам обработки [3, c. 35] c учетом заводского опыта обработки детали.

Результаты выбора комплекта баз для обработки каждой обрабатываемой поверхности детали представлены в таблице 4. Таблица 5 Выбор баз

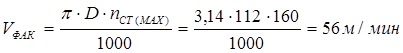

Определение режимов резания Операция 020 Проточить поверхность: D = 112мм; L = 80мм начерно. Исходные данные: Станок токарно-револьверный: 16К20Ф3С5 Материал детали: сталь 45; Режущий инструмент: резец проходной контурный упорный с материалом режущей части Т15К6, φ = 93 °. Стойкость инструмента Т = 460 мин Определение режима резания Подача s = 0,5 мм/об; Глубина резания t = 4мм. Скорость резания

Частота вращения шпинделя

Тогда фактическая скорость резания

Проточить поверхность: D = 40мм; L = 60мм начисто. Исходные данные: Станок токарно-револьверный: 16К20Ф3С5 Материал детали: сталь 45; Режущий инструмент: резец проходной контурный упорный с материалом режущей части Т30К4, φ = 93 °. Стойкость инструмента Т = 460 мин Определение режима резания Подача s = 0,2 мм/об; Глубина резания t = 1 мм. Скорость резания

Частота вращения шпинделя

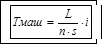

Тогда фактическая скорость резания Нормирование операций Норма времени в серийном производстве определяется по следующей формуле: Тш-к = ∑ Тмаш + Твсп + Тобсл + Тотд + Тп.з./n (13) Где ∑ Тмаш - сумма основного или машинного времени по переходам;

где L – длина перемещения инструмента;

n, s – элементы режима резания (выбираются по таблицам или определяются по эмпирическим формулам теории резания); i – число проходов инструмента. Твсп – вспомогательное время, определяется в условиях серийного производства по 3-м типовым комплексам: время на установку и снятие детали; время, связанное с переходами (подвод инструмента, вкл. выкл. подачи станка.) время на контрольные замеры. Тобсл – время обслуживания рабочего места, затрачивается исполнителем на поддержание средств технологического оснащения в работоспособном состоянии и уход за ними и рабочим местом. Тобсл = 4%То Тотд – время отдыха и перерывов в работе определяется в % от оперативного Тотд = 4%То Тп.з. – подготовительно-заключительное время, затрачивается на подготовку исполнителя и средств технологического оснащения к выполнению технологической операции, Тп.з. устанавливается на партию деталей, оно включает себя: –получение материалов инструментов приспособлений; –технологической документации и наряда на работу; –установку инструментов, приспособлений, наладку оборудования на соответствующие режимы работы; –снятие приспособлений и инструментов после окончания работы; –сдачу готовой продукции, остатков материала, приспособлений, инструмента, технологической документации и наряда на работу. Прочностной расчет Проанализировав конструкцию приспособления можно сделать вывод, что наибольшие напряжения будут возникать в месте фиксации штока пневмоцилиндра с кронштейном т.к. элементы конструкции в этом месте имеют наименьшее поперечное сечение. Выполним проверку на срез и смятие, известно, что для стали [τ] = 100 МПа, [σсм] = 280 МПа.

Вывод: приспособление прочное, может эксплуатироваться в производстве.

Расчетно-техническая часть Экономическая часть

ЭКОНОМИЧЕСКАЯ ЧАСТЬ.

При разработке и проектировании нового техпроцесса было применено более производительное и прогрессивное оборудование, станки с ЧПУ. Это дает возможность повысить качество обработки, снизить время на обработку. Применение новых станков и технологий должно позволить решить ряд социально-экономических задач: улучшение условий труда, значительно уменьшить долю тяжелого труда, малоквалифицированного ручного труда, изменить состав работников механообрабатывающих цехов, повысить культурный уровень рабочих. Данная работа представляет собой разработку основных вопросов организации и планирования производства на участке. В основу расчетов организации производства заложен технологический процесс на изготовление детали “Вал”.

Таблица 7.5

Таблица 7.6

Таблица 7.7

5. Определение затрат на производство и себестоимость детали. Смета затрат на производство (табл. 7.8):

Таблица 7.8

Смета расходов на содержание и обслуживание оборудования (табл. 7.9).

Таблица 7.9

Смета цеховых расходов (табл. 7.10).

Таблица 7.10

(табл. 7.11)

Таблица 7.11

Себестоимость детали Вал - 380 руб.

Технико-экономические показатели работы цеха (табл. 7.12):

Таблица 7.12

Заключение. Расчетная часть дипломного проекта выполнена в соответствии с заданием. Выполнены типовые расчеты участка механического цеха для обработки заданной детали в соответствии с объемом производства при двухсменной работе участка. Все расчеты проведены на основе исходных материалов, полученных во время преддипломной практики на базовом заводе. Проведен анализ заводского технологического процесса изготовления детали, учтен положительный опыт производства, изучены особенности организации производства, определены направления изменения производственного процесса с учетом заданных условий (годового объема производства и режима работы участка). Проведено обоснование технических решений в соответствии нормам ЕСТПП и с использованием нормативно-технической и справочной литературы. При проектировании технологического процесса исследовались возможности механизации и автоматизации производства, улучшения организации и условий труда. Предложена конструкция специального приспособления на операцию 030 Сверлильную с ЧПУ, планируется применение станков с ЧПУ в количестве 2 шт., использование труда многостаночников в количестве 1 чел. При планировке оборудования на участке предполагается его расположение по потоку технологического процесса с использованием механического транспортера для перемещения обрабатываемых деталей. Предполагается удаление стружки с участка при помощи расположенных под столом скребковых транспортеров. Планирование рабочих мест проведено в соответствии с рекомендациями научной организации труда. В целом предполагается получение положительного эффекта за счет мероприятий, окупаемость которых ожидается в пределах нормативного срока.

миак - 0,2, этилацетат - 0,07, серная кислота - 0,07, марганец - 0,02, хром -0,01, свинец - 0,01 % и др. Из наиболее опасных загрязняющих веществ, выбрасываемых в атмосферу, значительна доля комплекса в выбросе шестивалентного хрома -137,9 т, или 43 % выброса всей промышленности ежегодно. Такие города, как Тольятти, Челябинск, Екатеринбург, где доля предприятий машиностроительного комплекса является определяющей, входят в список городов России с наибольшим уровнем загрязнения атмосферного воздуха. Предприятиями машиностроения ежегодно используется около 3,5 млрд. м3 свежей воды. В системах оборотного и повторно-последовательного водоснабжения задействовано около 12 млрд. м3 воды, что приводит к экономии 80 % свежей воды (при 77,5 % в целом по промышленности России). Ежегодный сброс сточных вод в поверхностные водоемы составляет около 2 млрд. м3, в том числе загрязненных сточных вод 0,95 млрд. м3, что составляет 9,4 % общего объема сброса сточных вод этой категории всей промышленности России. В то же время доля нормативно-очищенных сточных вод, сбрасываемых в водоемы, по отношению ко всему объему стоков, прошедших очистные сооружения на машиностроительных предприятиях, продолжает оставаться незначительной и составляет только 20 %. Это связано с неудовлетворительной работой очистных сооружений, а также с отсутствием их на некоторых предприятиях (Горьковский автозавод, моторный завод в г. Заволжске, завод "Красная Этна" в Нижнем Новгороде, Иркутский завод тяжелого машиностроения, ПО "Ижорский" в Колпино). Машиностроение загрязняет водный бассейн сточными водами травильных и гальванических цехов. Со сточными водами сбрасывается значительное количество загрязняющих веществ, в первую очередь нефтепродуктов, сульфатов, хлоридов, взвешенных веществ, цианидов, соединений азота, солей железа, меди, цинка, никеля, хрома, молибдена, фосфора, кадмия. Наибольшие объемы загрязненных сточных вод приходятся на долю следующих предприятий комплекса: - КамАз (г. Набережные Челны); - ЗИЛ (г. Москва); - Уральский завод; - ВАЗ (г. Тольятти); - Заволжский моторный завод (г. Заволожск Нижегородской области); - ГАЗ (г. Нижний Новгород). В связи с этим в городах, где доля предприятий комплекса велика, например Тольятти, Набережные Челны, именно эти предприятия оказывают значительное воздействие на состояние водных объектов, таких, как Волга, Енисей, Чулым, Миасс, Исеть и др. Это влияние характеризуется увеличенным содержанием ионов тяжелых металлов и других характерных веществ в воде при проведении анализов в контрольных створах в черте расположения машиностроительных предприятий. Так, максимальное содержание меди в воде р. Клязьма у г. Владимира превышает ПДК в 3 раза, цинка - в 4 раза, в лпс , воде той же Клязьмы, но у г. Коврова содержание железа составляет 15 ПЛК меди - 14 ПДК, цинка - 4 ПДК, в воде р. Енисей у г. Абакана содержание нефти равно 10 ПДК, меди - 10 ПДК, цинка - 9 ПДК в Горьковском водохранилище у г. Тутаева зафиксировано превышение ПДК меди в 9 раз, цинка - в 2 раза. Машиностроение оказывает существенное влияние на состояние окружающей природной среды, включая более 700 промышленных, иредприятий с довольно развитыми и разнообразными технологиями производства. Значительные объемы производства и определяющее положение в промышленности городов ставят предприятия машиностроения в разряд приоритетных в части комплексного решения природоохранных проблем. Таким образом, машиностроительная и металлообрабатывающая промышленности имеют Уп всех выбросов России от промышленных стационарных источников и У15 по выбросам твердых веществ. Особенно существенна доля отрасли по выбросам шестивалентного хрома (несколько меньше общепромышленного объема выброса хрома), а также соединений свинца (78)- На долю отрасли приходится 7 % объема используемой свежей воды промышленности РФ. По сбросу сточных вод в поверхностных водоемах на отрасль приходится 7го общего объема промышленного сброса в водные объекты. По объему сброса загрязненных сточных вод вклад машиностроения оценивается на уровне 7ю общего объема сброса сточных вод этой категории в целом по промышленности Российской Федерации

Экологическая экспертиза проекта.

Экологическая экспертиза – система комплексной оценки всех возможных экологических и социально – экономических последствий осуществления проектов и реконструкции, направленная на предотвращение отрицательного влияния на окружающую среду и на решение намеченных задач с наименьшими затратами ресурсов. Основными видами экологического воздействия на машиностроительных предприятиях являются: 1 Загрязнение сточных вод. 2 Твердые промышленные отходы. 3 Загрязнение воздуха.

Промышленные отходы. Твердые отходы машиностроительных предприятий имеют ограниченную наменклтуру и довольно постоянны по составу, хотя количество отходов того или иного вида может колебаться в широких пределах в зависимости не только от масштабов производства, но также от характера применяемой технологии и выпускаемой продукции /2,3/. Твердые отходы предприятия составляют: Шлак, окалина зола 67% Горелая формовочная смесь 6% Шлампы, флюсы 3% Абразивы 1% Древесные отходы 2% Пластмассы 2% Бумага картон 0,5% Мусор 19,4%

Для защиты почв лесных угодий, поверхностных грунтовых вод от неорганизованного выброса твердых и жидких отходов в настоящее время широко применяют сбор промышленных отходов на свалках полигонах, на них также производят переработку. Полигоны создаются в соответствии с требованием Спин 2028-85 и используют для обезвреживания и захоронения токсичных отходов промышленных предприятий. Приему на полигон не подлежат отходы, для которых разработаны эффективные методы извлечения металлов и других веществ: нефтепродукты, подлежащие регенерации. Основные операции первичной обработки металлоотходов-сортировки, раздел и механическая обработка, т. е. прессование металлоотходов в брикеты, после чего металлоотходы используются повторно в металлургической промышленности. Отходы древесины широко используют для изготовления товаров культурно-бытового значения и хозяйственного обихода главным образом методом прессования. Переработанные древесные отходы применяют в производстве древестно-стужечных плит, корпусов различных приборов и т. п. Пластмассы используют вторично перерабатывая ее.

Во многих странах промышленные отходы используют в качестве топлива на так называемые контейнерных теплоцентралях. Передвижная теплоэлектростанция монтируется на автомобиле, она может работать, используя в качестве отапливая небольшие помещения, школы больницы /2,3/. Радикальное решение проблем защиты от промышленных отходов возможно при широком применении безотходных и малоотходных производств. В машиностроении разработка малоотходных технологий связана прежде всего с необходимостью увеличения коэффициента использования металла. Увеличение его не только даст технико-экономические выгоды, но и позволяет уменьшить отходы и вредные выбросы в окружающую среду /2/.

Спроектировать участок механического цеха для обработки детали «вал» Годовой объем выпуска изделия 10000 шт.

Пояснительная записка к дипломному проекту Разработал Студент гр. ПОТ-51 Ястребов Проверил Преподаватель Г. А. Волкова Нормоконтроль

Консультант должность,подпись,дата

Консультант И.В.Путилов должность, подпись,дата

Консультант___________________________________ лоджность,подпись,дата Рецензент___________________________________________________ должность,подпись,дата

Нормоконтро должность, подпись,дата Саратов 2009 Содержание Введение.......................................................................................................... 3 1. Технологическая часть.......................................................................... 5 1.1 Конструкция, назначение, анализ технологичности конструкции детали 5 1.2 Обоснование типа производства............................ 5 1.3 Выбор заготовки, технико - экономическая оценка выбора метода изготовления детали 1.4 Выбор баз.............................................................................................. 7 1.5 Проектирование технологического маршрута обработки детали 1. Последовательность обработки 2. Выбор оборудования, станочных приспособлений, режущего, измерительного., вспомогательного инструмента............................. 3. Заполнение маршрутной карты.......................... 7 1.6 Определение операционных припусков, межоперационных размеров и размера заготовки.................................................................................................... 7 1.7 Определение режимов резания, мощности, основного и вспомогательного времени для двух разнохарактерных операций по нормативам 1.8 Пронормировать заданные операции и дать обоснование принятым нормам 1.9 Выбор, описание конструкции и расчет приспособления 2. Расчетно- техническая часть 2.1 Определение годового производственного выпуска деталей 2.2 Расчет Тшт по всем операциям технологического процесса 2.3 Определение потребного количества оборудования........................... 2.4 Определение численности производственных рабочих 2.5 Определение численности наладчиков, их квалификации 2.6 Расчет площадей, планировка участка 3 Экономическая часть............................................................................. 13 3.1 Определение фонда заработной платы 3.2 Определение годового расхода и стоимости материалов по участку.. 15 3.3 Определение цеховой себестоимости детали – представителя и определение себестоимости годовой производственной программы 3.4 Определение экономической эффективности проектируемого технологического процесса по измененным операциям на 2 операции 3.5 Составление исходных данных экономического сравнения вариантов 3.6 Расчет себестоимости механической обработки продукции по сравниваемым вариантам и расчет годового экономического эффекта 3.7 Технико- экономические показатели участка 4. Охрана труда и экологическая безопасность 4.1 Охрана труда в машиностроении 4.2 Охрана окружающей среды Заключение Список использованных источников....................................................... 18

Введение

Настоящий дипломный проект выполнен на тему «спроектировать участок механического цеха для обработки детали вал» с годовой программой 10000 штук, производство серийное, режим работы двухсменный. Цель проекта – закрепить навыки разработки техпроцесса и самостоятельно выполнить расчеты по заданию. Одна из ведущих отраслей народного хозяйства - машиностроение, которое определяет возможности развития других отраслей и обеспечивает изготовление новых и совершенствование имеющихся машин. В 1920 – 30-е гг. в механических цехах заводов стояли универсальные токарные, сверлильные, фрезерные станки с ремёнными приводами, то в настоящее время станочный парк имеет станки-автоматы, станки с ЧПУ, многоцелевые станки, работающие по программе ЭВМ, выполняющие несколько десятков операций, оснащённые много инструментальными магазинами (32 – 70 инструментов и более). Развитие новых, прогрессивных технологических процессов способствует созданию более совершенных машин и снижению их себестоимости. Актуальная задача повышения качества выпускаемых изделий, в первую очередь их точности изготовления. В ХХ в. точность деталей машин возросла почти в 2000 раз. Такого увеличения не наблюдается ни по одному показателю служебных характеристик машин. В ряде производств уже становится нормой изготовления деталей с микрометрической и доле микрометрической точностью. Основные направления развития современной технологии следующие: переход к автоматизированным технологическим процессам, обеспечивающим требуемое качество продукции; внедрение безотходной и малоотходной технологии для наиболее полного использования материалов, энергии, топлива; создание гибких производственных систем; широкое использование промышленных роботов и робототехнических комплексов. Теоретические основы технологии машиностроения базируются на положениях и закономерностях таких фундаментальных дисциплин, как физика, химия, теоретическая механика, сопротивление материалов, теория вероятностей, математическая статистика, и смежных технических дисциплин: технология конструкционных материалов, материаловедение, теория резания и др. Современное машиностроение России переживает сложное время. Плановая система ведения производства уступила место частному предпринимательству, которое резко повышает ответственность каждого исполнителя за порученное дело, открывая, в то же время, широкие возможности для деловой инициативы. Резко возросла конкуренция между товарами отечественных производителей и массой боле дешевых и высококачественных импортных товаров. Так же резко упали возможности государства в экономической поддержке отечественного предпринимательства. Для современного отечественного производства стал характерен строгий предварительный расчет действий по технической подготовке производства с четким экономическим обоснованием. Особое место уделяется применению современного автоматизированного оборудования, в том числе, станков с программным управлением.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 594; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.160.14 (0.176 с.) |

; где

; где

; где

; где ; где

; где при точении резцами из твердого сплава

при точении резцами из твердого сплава - при точении резцами из твёрдого сплава

- при точении резцами из твёрдого сплава - учитывает качество обрабатываемого материала

- учитывает качество обрабатываемого материала коэффициент учитывающий состояние поверхности заготовки

коэффициент учитывающий состояние поверхности заготовки коэффициент учитывающий материал инструмента

коэффициент учитывающий материал инструмента

; где

; где

; где

; где - учитывает качество обрабатываемого материала

- учитывает качество обрабатываемого материала коэффициент учитывающий материал инструмента

коэффициент учитывающий материал инструмента

(14)

(14)