Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Недостатки существующего технологических процесса

Анализируя технологический процесс изготовления детали «Фланец» и стакан необходимо отметить основной существенный недостаток существующего технологического процесса – это применение универсального оборудования. Для улучшения существующего технологического процесса изготовления фланцев предлагается применить станки с ЧПУ, что позволит: - повысить производительность труда за счет сокращения вспомогательного и машинного времени обработки на станке; - исключить предварительные ручные разметочные и пригоночные работы; - повысить точность обработки и идентичность деталей и, как следствие сокращение брака; - повысить точность обработки в связи с сокращением числа перестановок деталей в процессе обработки; - значительно упростить функции оператора и они фактически сводятся к установке деталей в станок, снятию ее со станка и смена инструментов. Применение станков с ЧПУ в данном технологическом процессе связано и с таким немаловажным фактором, как сложность конфигурации деталей. Чем более сложной по своей конфигурации является деталь, тем более эффективно внедрение станков с ЧПУ. Немаловажным фактором при использовании станков с программным управлением является возможность организации многостаночного обслуживания. Технологические возможности у станков с ЧПУ несравненно выше, чем у универсального оборудования с ручным управлением. Глава 2 Проектирование технологического процесса Разработка маршрута технологического процесса

При проектировании технологического процесса основная задача состоит в том, чтобы выбрать наиболее рациональный вариант техпроцесса, включающего определение состава и последовательности операций, выбор необходимого технологического оборудования, технологических баз и зажимных приспособлений для каждой операции. Исходными данными для такого проектирования служат информация о форме, размерах, точности обрабатываемой детали, программе выпуска. Проектирование технологических процессов отличается сложностью и трудоемкостью. Как и многие другие виды проектирования, его выполняют в несколько последовательных стадий. К правильному и к приемлемому решению обычно удается приблизиться после разработки и сравнения нескольких технологических вариантов. Для сокращения трудоемкости и длительности технологических разработок составление и выбор варианта целесообразно производить на предварительных и промежуточных стадиях проектирования.

Приведем схему проектирования технологического процесса. Проектируемый технологический процесс механической обработки детали «Фланец» с применением станков ЧПУ. Операция 005. Токарная. Станок мод. 1М63. (рисунок 4). На данной операции производится подготовка базы под следующую операцию. Производится подрезка торца, точение фаски 7х45° (6х45°) с учетом припуска 1 мм по торцу, расточка отверстия Ø130H11 предварительно.

Рисунок 4 Операция 010. Токарная. Станок мод. 1М63. (рисунок 5). Производится подготовка базы под дальнейшую обработку. Протачивается наружный диаметр фланца окончательно в размер Ø 326±0.3, подрезается торец с учетом припуска 1 мм, протачивается фаска с учетом этого припуска.

Рисунок 5 Операция 015. Сверлильная с ЧПУ. Станок мод. 2Р135Ф2. (рисунок 6). Производится установка деталей в трехкулачковом патроне, выверка ее относительно центра стола с помощью индикатора. Сверлится, рассверливается и зенкеруется 5 отверстий диаметром 46Н9 с точностьюH11 под окончательную обработку, растачивается 5 кольцевых канавок 56; 72, растачивается 5 кольцевых фасок 6х45°.

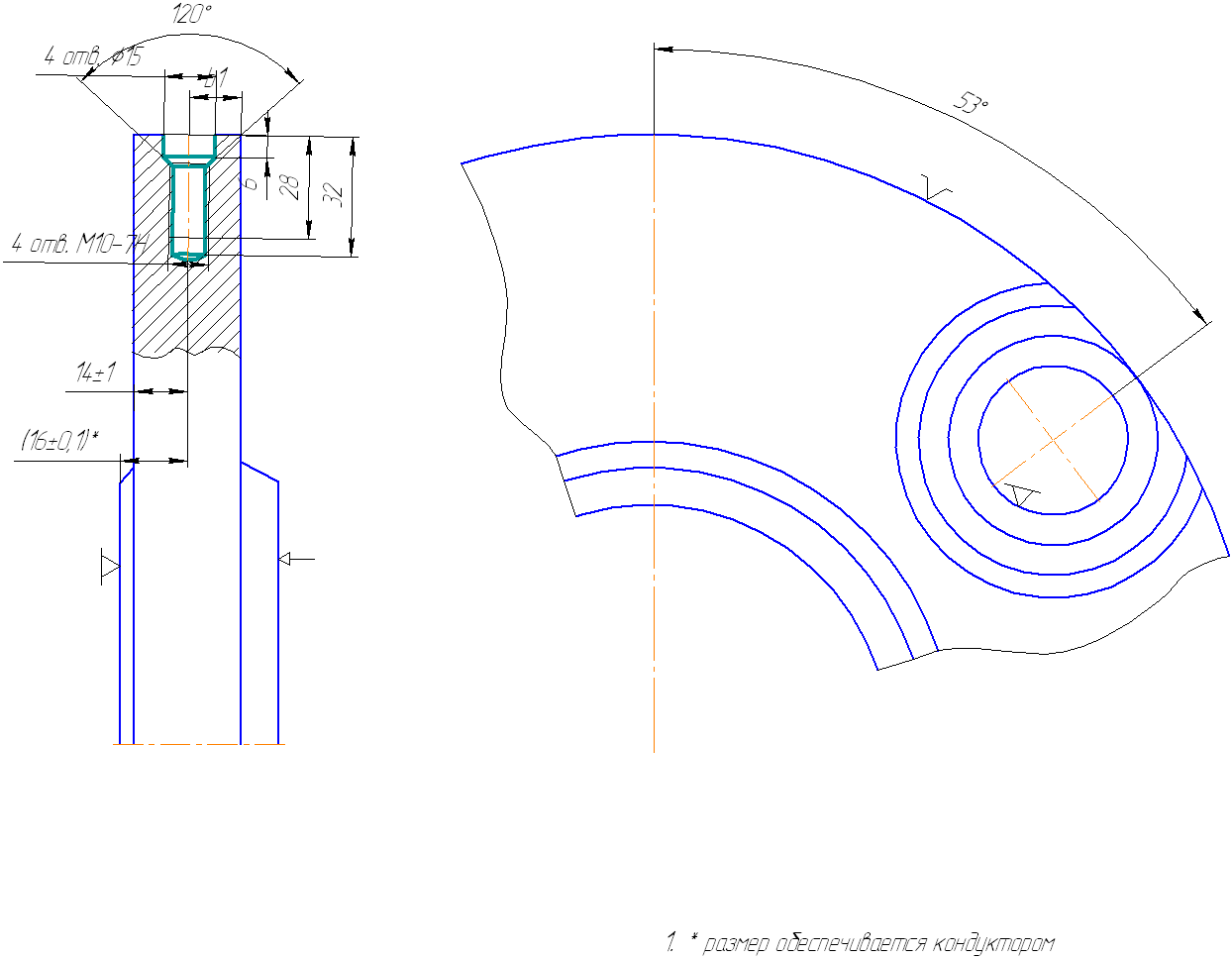

Рисунок 6 Операция 20. Слесарная. Производится зачистка заусенцев в кольцевых канавках. Операция 025. Сверлильная. Станок мод. 2М55. (рисунок 7). Производится установка деталей в специальном пневматическом поворотном приспособлении. Сверлится четвертое отверстие Ø8,43+0,3 под резьбу М107Н по В-В на глубину 32. Рассверливается 4 отверстия Ø15 на глубину 6. Устанавливается резьбонарезной патрон. Нарезается резьба М10-7Н в 4 отверстиях на глубину 28.

Рисунок 7

Операция 030. Сварочная. Обезжиривается ацетоном наружный диаметр стакана и внутренние поверхности фланца. Собираются стаканы с фланцем на электроприхватки. Устанавливается фланец на манипулятор, и производится сварка стаканов с фланцем. Сварка аргоно-дуговая. Сварной шов зачищается.

Операция 035. Фрезерная. Станок мод. УФ82. (рисунок 8). Устанавливается деталь в трехкулачковом патроне. Фрезеруются торцы стаканов в размере 54±0.3.

Рисунок 8 Операция 040. Слесарная. Зачистка заусенцев после фрезерной операции. Операция 045. Сверлильно-фрезерная с ЧПУ. Станок мод. 2256ВМФ4. Установка детали в трехкулачковом патроне, выверка ее относительно центра стола с помощью индикатора. (рисунок 9). Сверлить 6 отверстий под резьбу М8-7Н на глубину 15 Г-Г; зенкеровать фаски 1,6х45° в 6 отверстиях, нарезать резьбу М8-7Н в 6 отверстиях на глубину 10 Г-Г. Сверлить 10 отверстий Ø11,9+0,4 под резьбу М14-7Н на глубину 20; зенкеровать фаски 2х45°, нарезать резьбу М14-7Н в 10 отверстиях на глубину 14. Рассверлить 5 отверстий 23, рассверлить, зенкеровать, развернуть 5 отверстий 38H9; зенкеровать, развернуть 5 отверстий 46H9, зенкеровать фаски 1х45°; фрезеровать пазы шириной b, глубиной h в n отверстиях.

Операция 050. Токарная с ЧПУ. Станок мод. 16К30Ф3. (рисунок 10). Подрезать торец, точить сопряжение R4, 45°, Г; расточить отверстие 130Н11 предварительно и окончательна обработка всех этих поверхностей.

Рисунок 10 Операция 055. Токарная с ЧПУ. Станок мод. 16К30Ф3. (рисунок 11). Подрезать торец в размер 34±0,3. Расточить выточку 143Н11 предварительно в размер 6, расточить выточку 159Н11 предварительно и окончательно, расточить канавку 143Н11; R2; 15° предварительно и окончательно.

Рисунок 11

Размерный анализ

Выполнение размерного анализа необходимый и ответственный этап проектирования технологического процесса. На этом этапе определяются технологические размеры с допусками, а также утоняются требования к размерным характеристикам детали. С помощью технологических размерных цепей решаются задачи обеспечения точности при изготовлении деталей. Технологические размерные цепи, звеньями которых являются операционные размеры и припуски, получаемые по мере последовательного выполнения технологического процесса, решаются при проектировании технологических процессов механической обработки. Для каждого этапа последовательного выполняемой обработки необходимо рассчитать операционные размеры, которые вместе с операционными припусками образуют размерные цепи. Чтобы построить технологическую размерную цепь, необходимо воспользоваться разработанным технологическим процессом, а именно эскизами операций, на которых обрабатываются поверхности, участвующие в решении поставленной задачи. Отдельно производится расчет диаметральных и линейных размеров. Расчет линейных размерных цепей по методу максимума-минимума. Размерная схема показана на рисунке 12.

Рисунок 12 – Моделирование проектируемого ТП Для составления размерной схемы предварительно помечаем схему и маршрут обработки, назначаем технологические базы. В результате получаем следующие расчетные уравнения:

Из уравнения К4 = Т23 – Т22 находим Т23 К4 = 6±0,3; Т22 = К3 = 6±0,15; 6 = Т23 – 6; Т23 = 12; 0,6 = δТ23 + 0,3 δТ23 = 0,3; 6,3 = Тmax23 – 5,85; Тmax23 = 12,15 5,7 = Тmin23 – 6,15; Тmin23 = 11,85

Т23 = 12±0,15. Остальные расчеты производим аналогично предыдущему. Полученные данные сводим в таблица 4. Таблица 4

Из уравнений видно, что в основном технологические размеры равны конструкторским. Это указывается на то, что схема базирования выбрана рационально.

|

||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 705; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.89.85 (0.019 с.) |

Рисунок 9

Рисунок 9