Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разаботка кинематической схемы машинного агрегатаСтр 1 из 5Следующая ⇒

РАЗАБОТКА КИНЕМАТИЧЕСКОЙ СХЕМЫ МАШИННОГО АГРЕГАТА Чертежи кинематической схемы

Графическая часть задания выполнена на чертёжной бумаге формата А4.

Условия эксплуатации машинного агрегата Устанавливаем мешалку на завод по производству бетона для размешивания цемента. Работа в две смены, нагрузка с малыми колебаниями, режим реверсивный, продолжительность смены tc = 8 ч.

Срок службы приводного устройства

Lh = 365 * Lr * Lс * tc * Kr * Kc;

где Lr – срок службы привода, лет;

Lс – число смен;

tc – продолжительность смены;

Kr – коэффициент годового использования;

Kr =

Kc – коэффициент сменного использования.

Kc =

В данном случае исходных данных недостаточно, поэтому ресурс определяется следущим оброзом:

Lh = 365 * Lr * Lс *

Принимаем время простоя машинного агрегата 15% ресурса. Тогда:

Lh = 23360 * 0, 85 = 19856 ч.

Рабочий ресурс привода принимаем Lh = 20*

Эксплуатационные характеристики машинного агрегата

Таблица 1.1. Эксплуатационные характеристики машинного агрегата

ВЫБОР ДВИГАТЕЛЯ, КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

Двигатель является одним из основных элементов агрегата. От типа двигателя, его мощности, частоты врашения и прочего зависят конструктивные и эксплотоционные характеристики рабочей машины и её привода. Определение минимальной мощности и минимальной частоты Вращения двигателя Мощность двигателя зависит от требуемой мощности рабочей машины, а его частота вращения – от чистоты вращения приводного вала рабочей машины. 2.1.1. Определяем требуюмую мощность рабочей машины Pрм кВm:

Pрм =

где Т – вращающиеся момент, кH, ω – угловая скорость, рад/с

2.1.2. Определяем общий коффициент полезного дествия (КПД) привода:

η =ηзм ηрп ηм ηпк = 0,96 0,97 0,98 0,995 = 0,9

где ηзм – кофициент полезного дествия зубчетого мехонизма; ηзм = 0,96

ηрп – кофициент полезного дествия ремённой передачи; ηрп = 0,97 ηм – кофициент полезного дествия муфты; ηм = 0,98 ηпк – кофициент полезного дествия потшипника качиния; ηпк = 0,995 (по кинематической схеме их 2,5 пары: одна пара на ремённой передачи, одна пара на зубчетом механизме и один подшипник на соединительной муфте.

2.1.3. Определяем требуемую мощность двиготеля Pдв кВm:

Pдв =

По таблице К9 [1] выбераем двиготель серии 4А с минимальной мощностью Pном = 2,2 кВт, приняв для расчёта четыре варианта типа двигателя (таблица 2.1).

Таблица 2.1. Технические данные асинхронных короткозамкнутых трёхфазных двигателей серии 4А общепромышленного применения.

ПРОЕКТНЫЙ РАСЧЁТ.

1. Определить главный параметр – межосевое расстояние

где а) Ка — вспомогательный коэффициент. Для косозубых передач Ка = 43. б) в) и — передаточное число редуктора или открытой передачи (см. табл. 2.5); г) Т2 — вращающий момент на тихоходом валу при расчете редуктора или на приводном валу рабочей машины при расчете открытой передачи, Н-м (см. табл. 2.5); д) [σ]н — допускаемое контактное напряжение колеса с менее прочным зубом или среднее допускаемое контактное напряжение, Н/мм2 (см. 3.1, п. 2, в); е) Кнβ — коэффициент неравномерности нагрузки по длине зуба. Для прирабатывающихся зубьев Кн=1 (см. 3.1, п. 1). Полученное значение межосевого расстояния аwдля нестандартных передач округлить до ближайшего числа по табл. 13.15 и сравнить с аw.

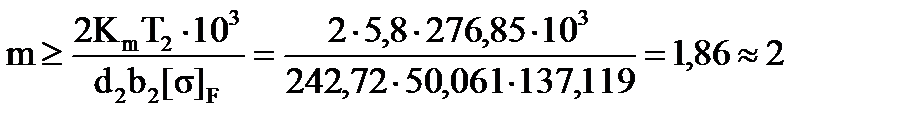

2. Определить модуль зацепления m, мм:

где а) Km – вспомагательный кофициент. Для косозубых передач Km = 5,8 б)

в) г) [σ]F = 137,119 – допускаемое напрежение изгиба материала колеса смене прочным зубом, Н/мм² д) значения аw,мм; Т2, Н-м; и; (см. 4.1, п.1). Полученное значение модуля m округлить в большую сторону до стандартного из ряда чисел:

При выборе модуля 1-й ряд следует предпочитать 2-му. В силовых зубчатых передачах при твердости колес H 3. Определить угол наклона зубьев βmin для косозубых передач:

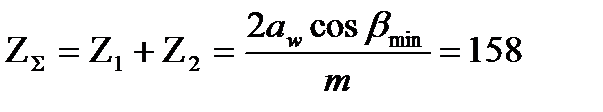

В косозубых передачах угол наклона зубьев принимают β = 8...16°, но из-за роста осевых сил Fa в зацеплении желательно подучив его меньшие значения, варьируя величиной модуля т и шириной колеса b2. 4. Определить суммарное число зубьев колеса: для косозубых колес Полученное значение 5. Уточнить действительную величину угла наклона зубьев для косозубых передач:

Точность вычисления угла β до пятого знака после запятой.

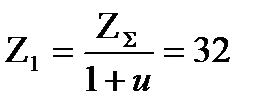

6. Определить число зубьев шестерни:

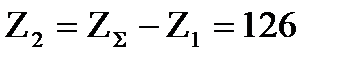

Значение Z1 округлить до ближашего числа. Из условий уменьшения шума и отсутствия подрезания зубьев рекомендуется Z1 7. Определить число зубьев колеса: 8. Определить фактическое передаточное число иф и проверить его отклонение

9. Определить фактическое межосевое расстояние: длякосозубых передач 10. Определить фактические основные геометрические параметры передачи, мм.

Дальнейшие расчеты и конструирование ведутся по фактическим межосевому расстоянию аw и основным параметрам передачи. Точность вычисления делительных диаметров колес до 0,01 мм; значение ширины зубчатых венцов округляют до целого числа по табл.13.15.

Проверочный расчёт.

11. Проверить межосевое расстояние:

12. Проверить пригодность зоготовок колёс. Условие пригодности зоготовок колёс:

Диаметр заготовки шестерни:

Толщина диска заготовки колеса закрытой передачи:

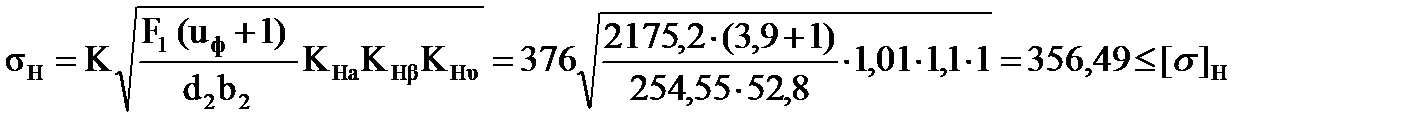

Предельные значения Dпред и Sпред – из табл. 3.2 13. Проверить контакные напряжения σн, Н/мм²:

гдеа) К— вспомогательный коэффициент. Для косозубых передач К = 376. б) в) г) д) значения Т2,

14. Проверить напряжения изгиба зубьев шестерни σF и колеса σF 2, H/ мм2:

где а) т — модуль зацепления, мм; b2— ширина зубчатого венца колеса, мм; F1— окружная сила в зацеплении, Н (см. 4.1, пп. 2, 10, 13); б) Для косозубых в) г)

д) YF1 и YF2 - коэффициенты формы зуба шестерни и колеса. Для косозубых передач в зависимости от эквивалентного числа зубьев шестерни и колеса

где β — угол наклона зубьев (см. 4.1, п. 5); е) Yβ = 1 - β°/140° = 1 - 8,10961°/140° = 0,05— коэффициент, учитывающий наклон зуба; ж) [σ]F1и [σ] F2 — допускаемые напряжения изгиба шестерни и колеса, Н/мм2 (см. 3.1, п. 3).

15. Табличный ответ к задаче 4 (табл.4.1). Таблица 4.1. Параметры зубчатой цилиццрической передачи, мм

5. Расчет клиноременной передачи

5.1. Проектный расчет 1. Выбрать сечение ремня. Тип проектируемой ременной передачи предусмотрен техническим заданием. Выбор сечения ремня произвести по номограмме (см. рис. 5.2...5.4) в зависимости от мощности, передаваемой ведущим шкивом, Р1, кВт, равной номинальной мощности двигателя Рном, и его частоты вращения 2. Определить минимально допустимый диаметр ведущего шкива по табл. 5.4 в зависимости от вращающего момента на валу двигателя Tдв = = 30,03 Н * м (см. табл. 2.5), и выбранного сечения ремня. 3. Задаться расчетным диаметром: ведущего шкива d1. В целях повышения срока службы ремней рекомендуется применять ведущие шкивы с диаметром d1 на 1...2 порядка выше d1min из стандартного ряда (см. табл. К40) d1min = 90 мм, отсюда d1= 180 мм.

4. Определить диаметр ведомого шкива d2, мм:

где u — передаточное число ременной передачи (см. табл. 2.5); ε = 0,015 — коэффициент скольжения (см. 5.1, п. 2). Полученное значение d 2 округлить до ближайшего стандартного по табл. К40

5. Определить фактическое передаточное число uф и проверить его отклонение

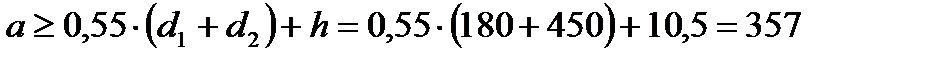

6. Определить ориентировочное межосевое расстояние а, мм:

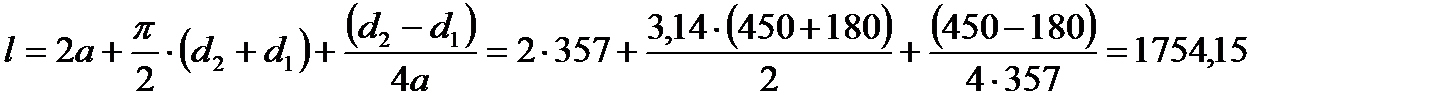

где h — высота сечения клинового ремня (см. табл. К31). 7. Определить расчетную длину ремня l, мм:

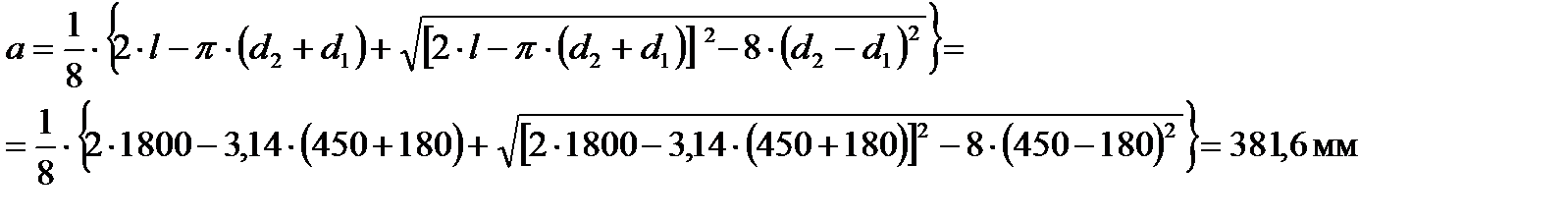

Полученое значение длины ремня округлить до ближайшего стандартного l = 1800 по табл. К31 8. Уточнить значение межосевого расстояния по стандартной длине

При монтаже передачи необходимо обеспечить возможность уменьшения а на 0,01 l для того, чтобы облегчить надевание ремня на шкив; для увеличения натяжения ремней необходимо предусмотреть возможность увеличения а на 0,025 l. 9. Определить угол обхвата ремнем ведущего шкива а 1, град:

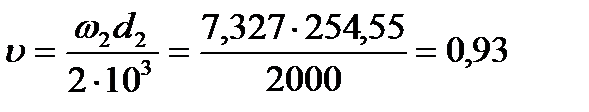

Угол α1 должен быть 140° ≥120°. 10. Определить скорость ремня υ, м/с:

где d1 и n1 — соответственно диаметр ведущего шкива, мм (см. п. 3), и его частота вращения, об/мин (см. табл. 2.5); [υ] — допускаемая скорость, м/с; [υ] = 25 м/с — для клиновых ремней. 11. Определить, частоту пробегов ремня U, с-1: где Соотношение 12. Определить допускаемую мощность, передаваемую одним клиновым ремнем с десятью клиньями [Рп], кВт: где [Р0] — допускаемая приведенная мощность, передаваемая одним клиновым ремнем или поликлиновым ремнем с десятью клиньями, кВт, выбирается интерполированием из табл. 5.5 в зависимости от типа ремня, его сечения, скорости υ, м/с, и диаметра ведущего шкива d1 мм (см. пп. 1, 3, 10);

где [Р0] =1,28 кВт допускаемая мощность передаваемую одним клиновым ремнём С — поправочные коэффициенты Сp = 0,9 — коэффициент динамичности нагрузки и длительности работы С а = 0,89 — коэффициент угла обхвата α1на меньшем шкиве С l = 1 — коэффициент влияния отношения расчетной длины к базовой Сz = 0,95 — коэффициент числа ремней в комплнкте клиноременной передачи. 13. Определить количество клиновых ремней z:

комплект клиновых ремней

где Pном — номинальная мощность двигателя, кВт (см. табл. 2.5); [Рп] — допускаемая мощность, передаваемая ремнями, кВт (см. п. 12). В проектируемых передачах малой и средней мощности рекомендуется принять число клиновых ремней z ≤ 5 из-за их неодинаковой длины и неравномерности нагружения. При необходимости уменьшить расчетное количество ремней (число клиньев) z следует увеличить диаметр ведущего шкива d1 или перейти на большее сечение ремня.

14.Определить силу предварительного натяжения F0, Н: одного клинового ремня

где значения υ, м/с; Рном, кВт; z см. 5.1, пп. 10, 13; Сp, Сα, Сl, см. табл. 5.2 15. Определить окружную силу, передаваемую комплектом клиновых ремней Ft, Н:

где значения Рном, кВт и υ, м/с, см. п. 14

16.Определить силы натяжения ведущей F1 и ведомой F2 ветвей, Н: одного клинового ремня

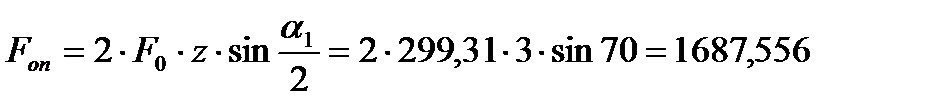

где значения F0и Ft, Н; z см. пп. 10, 14, 15. 17. Определить силу давления ремней на вал F оп, Н:

Проверочный расчет 18. Проверить прочность одного клинового ремня по максимальным напряжениям в сечении ведущей ветви σmax, Н/мм2

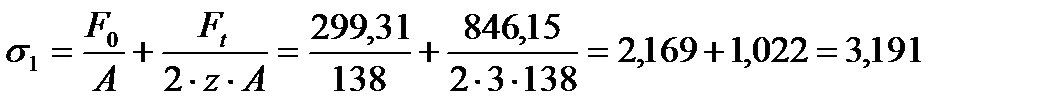

где а) σ1 — напряжение растяжения, Н/мм2;

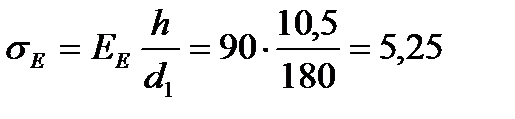

Значения Ft, Н; А, мм2; F0, Н; z (см. 5.1, пп. 10, 13, 14; 5.2, пп. 13, 14, 15; табл. К31); б) σE— напряжения изгиба, Н/мм2

Здесь ЕE = 80...100/мм2 — модуль продольной упругости при изгибе для прорезиненных ремней; h— соответственно высота сечения клинового ремня (см. табл. К31); мм (см. 5.1, п. 1; 5.2, п. 3); δ, мм (см. 5.1, п. 1); в) Здесь р — плотность материала ремня, кг/м3; р = 1250...1400 кг/мм3 — для клиновых и поликлиновых; υ, м/с (см. 5.1, п. 8; 5.2, п. 10); г) [σ]р — допускаемое напряжение растяжения, Н/мм2; [σ]р= 10 Н/мм2 — для клиновых и поликлиновых ремней.

19. Составить табличный ответ к задаче 5 (табл. 5.1).

6. Нагрузки валов редуктора Общие положения. Редукторные валы испытывают два вида деформации—изгиб и кручение. Деформация кручения на валах возникает под действием вращающих моментов, приложенных со стороны двигателя и рабочей машины. Деформация изгиба валов вызывается силами в зубчатом зацеплении закрытой передачи. 6.1. Определение сил в зацеплении закрытых передач В проектируемых приводах конструируются цилиндрические косозубые редукторы с углом наклона зуба β = 8...16°. Угол зацепления принят α = 20°. На рис. 6.1 дана схема сил в зацеплениях цилиндрической передачи при различных направлениях наклона зубьев и вращения двигателя. За точку приложения сил принимают полюс зацепления в средней плоскости колеса.

Рис. 6.1. Схема сил в зацеплении косозубой цилиндрической передачи: а — направление линии зуба колеса — левое, шестерни—правое; б — колеса — правое, шестерни — левое. Схемы 1, 2 — вращение быстроходного вала по часовой стрелке; схемы 3, 4 — против часовой стрелки (смотреть слева).

Значения сил определить по табл. 6.1. Таблица 6.1.Силыв зацеплении закрытой передачи

П р им е ч а н и е. Величины, входящие в формулы для определения сил: 1. Т1 и Т2 — вращающие моменты на быстроходном и тихоходном валах редуктора, Н*м (см. табл. 2.5); 2. d2 — внешний делительный диаметр колеса, мм (см. табл. 4.5, 4.8, 4.11); 3. β — угол наклона зубьев цилиндрических колес (см. табл. 4.1);

6.2. Определение консольных сил В проектируемых приводах конструируются цилиндрические передачи с косыми зубьями, а также ременные, определяющие консольную нагрузку на выходные концы валов. Кроме того, консольная нагрузка вызывается муфтами, соединяющими двигатель с редуктором или редуктор с рабочей машиной. Схема сил в зацеплении закрытых зубчатых передач; угол зацепления α = 20° (см. рис. 6.1, 6.2). Определение направления консольных сил со стороны передач гибкой связью и муфт Fоп см, 6.3, п. 7. Значения консольных сил определить по табл. 6.2. Таблица 6.2.

Выбор материала валов В проектируемых редукторах рекомендуется применять термически обработанные среднеуглеродистые и легированные стали 45, 40Х. Механические характеристики сталей для изготовления валов определяют по табл. 3.2.

Предварительный выбор подшипников качения Выбор наиболее рационального типа подшипника для данных условий работы редуктора весьма сложен и зависит от целого ряда факторов: передаваемой мощности редуктора, типа передачи, соотношения сил в зацеплении, частоты вращения внутреннего кольца подшипника, требуемого срока службы, приемлемой стоимости, схемы установки. Предварительный выбор подшипников для каждого из валов редуктора проводится в следующем порядке: 1. В соответствии с табл. 7.2 определить тип, серию и схему установки подшипников. 2. Выбрать типоразмер подшипников по величине диаметра d внутреннего кольца, равного диаметру второй d2 и четвертой d4 ступеней вала под подшипники. Выписать основные параметры подшипников: геометрические размеры — d, D, В; динамическую Сг и статическую Сг0 грузоподъемности. Здесь D—диаметр наружного кольца подшипника; В—ширина шарикоподшипников

Схема нагружения валов Редуктора

РАЗАБОТКА КИНЕМАТИЧЕСКОЙ СХЕМЫ МАШИННОГО АГРЕГАТА

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 232; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.186.164 (0.141 с.) |

= 365 * 4 * 8 * 2 = 23360 ч.

= 365 * 4 * 8 * 2 = 23360 ч.

=

=  = 1,47 кВт

= 1,47 кВт =

=  = 1,63кВт

= 1,63кВт , мм:

, мм:

— коэффициент ширины венца колеса, равный 0,28...0,36 — для шестерни, расположенной симметрично относительно опор в проектируемых нестандартных одноступенчатых цилиндрических редукторах;

— коэффициент ширины венца колеса, равный 0,28...0,36 — для шестерни, расположенной симметрично относительно опор в проектируемых нестандартных одноступенчатых цилиндрических редукторах;

– делительный диаметор колеса, мм;

– делительный диаметор колеса, мм; – ширина венца колеса, мм;

– ширина венца колеса, мм;

350 HB принимаем m

350 HB принимаем m  1мм.

1мм.

округлить вменьшую сторону до целого числа.

округлить вменьшую сторону до целого числа.

18

18

и от заданного и:

и от заданного и:

— окружная сила в зацеплении, Н;

— окружная сила в зацеплении, Н; – коэффициент, учитывающий распределение нагрузки между зубьями. Для косозубых –

– коэффициент, учитывающий распределение нагрузки между зубьями. Для косозубых –  , м/с,

, м/с, — коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи (табл. 4.3);

— коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи (табл. 4.3); ; [σ]н, Н/мм2;

; [σ]н, Н/мм2;  ,d2,мм;b2, мм; υф см. 4.1, пп. 1, 2, 8; ω2 — угловая скорость вала колеса редуктора или открытой передачи 1/с (см. табл. 2.5).

,d2,мм;b2, мм; υф см. 4.1, пп. 1, 2, 8; ω2 — угловая скорость вала колеса редуктора или открытой передачи 1/с (см. табл. 2.5).

— коэффициент, учитывающий распределение нагрузки между зубьями.

— коэффициент, учитывающий распределение нагрузки между зубьями. зависит от степени точности передачи определяемой по табл. 4.2 (определение окружной скорости колес ь — см. п. 13, в);

зависит от степени точности передачи определяемой по табл. 4.2 (определение окружной скорости колес ь — см. п. 13, в); — коэффициент неравномерности нагрузки по длине зуба. Для прирабатывающих зубьев колес

— коэффициент неравномерности нагрузки по длине зуба. Для прирабатывающих зубьев колес  — коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи (см. табл. 4.3);

— коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи (см. табл. 4.3);

, об/мин, равной номинальной частоте вращения двигателя nном (см. табл. 2.5). При этом клиновые ремни нормального сечения О применять только для передач мощностью до 2 кВт.

, об/мин, равной номинальной частоте вращения двигателя nном (см. табл. 2.5). При этом клиновые ремни нормального сечения О применять только для передач мощностью до 2 кВт. ,мм

,мм мм

мм от заданного u:

от заданного u: ;

;

мм

мм мм

мм

,

, с-1 допускаемая частота пробегов.

с-1 допускаемая частота пробегов. условно выражает долговечность ремня и гарантирует срок службы — 1000...5000 ч.

условно выражает долговечность ремня и гарантирует срок службы — 1000...5000 ч. - клиновым ремнем;

- клиновым ремнем; кВт

кВт

— комплекта клиновых ремней

— комплекта клиновых ремней

— в клиновом ремне.

— в клиновом ремне. — в клиновом ремне

— в клиновом ремне — напряжения от центробежных сил, Н/мм2.

— напряжения от центробежных сил, Н/мм2.

,

,