Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация резьб. Методы изготовления.

Резьбовые соединения — самый распространенный вид соединения деталей машин. Они характеризуются простотой конструкции, удобством сборки и разборки, универсальностью и высокой надежностью. Основной недостаток их — высокая концентрация напряжений в деталях соединения. Резьба – выступы, образованные на основной поверхности винтов, гаек и расположенные по винтовой динии. Формы основной поверхности – цилиндрическая, коническая. Профиль резьбы – контур сечения резьбы в плоскости, проходящей через основную поверхность. По профилю резьбы: треугольная, прямоугольная, трапецеидальная, круглая. По направлению винтовой линии: правая, левая. По числу заходов: однозаходная, двухзаходная, трехзаходная. По назначению: 1) крепежные (метрическая с треугольным профилем, трубная с треугольным профилем с округленными вершинами и впадинами, круглая…); 2) для винтовых м/мов (ходовые: прямоугольная, трапецеидальная симметричная, трапецеидальная несимметричная упорная). Методы изготовления: 1) нарезка вручную метчиком, плашкой; 2) нарезка на токарно-винторезных или специальных станках; 3) фрезерование на специальных станках (при больших диметрах и повышенных требованиях в точности); 4) накаткой на специальных станках-автоматах (большинство изготавливается так, происходит упрочнение материала); 5) литьем (детали из стекла, пластмассы).

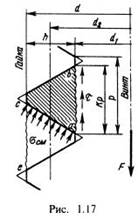

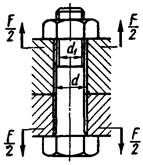

Геометрические параметры резьбы: 1) наружный диаметр d; 2) внутренний диаметр d1; 3) средний диаметр d2 – образующая воображаемого диаметра, пересекает резьбу в таком месте, где ширина выступа равна ширине впадины; 4) рабочая высота профиля h – по ней соприкасаются боковые стороны резьб винта и гайки; 5) шаг резьбы Р – расстояние между одноименными сторонами соседних профилей, измеренное в направлении оси резьбы; 6) ход резьбы Р1 (для многозаходной). Р1=Р n, где n – число заходов. Поступательное перемещение образующего профиля по винтовой линии за 1 оборот. 7) угол профиля α; 8) угол подъема ψ – угол подъема развертки винтовой линии по среднему диаметру. Типы резьб: 1) Крепежные резьбы (метрическая, дюймовая) предназначены для скрепления деталей;

2) крепежно-уплотнительные (трубные, конические) применяют в соединениях, требующих не только прочности, но и герметичности;

4) Специальные резьбы (круглая, окулярная, часовая и др.) имеют специальное назначение Выбор профиля определяется многими факторами: прочность, технологичность, сила трения в резьбе. Например, для крепежной резьбы определяющие факторы – прочность, относительно большие силы трения. Для резьбы винтовых м/мов малые силы трения, чтобы повысить КПД и понизить износ. F – осевая сила, действующая по стержню болта. Осевая сила уравновешивается реакцией гайки, распределенной по виткам резьбы, условно замененная сосредоточенной силой Fn, нормальной к линии профиля.

Вершины витков и впадин притуплены по дуге окружностей или прямой для уменьшения концентраций напряжений, предохранений от повреждений при эксплуатации, повышении стойкости инструмента при нарезании. При уменьшении шага соответственно уменьшается высота резьбы и угол подъема резьбы: увеличение d1 повышает прочность, уменьшение ψ увеличивает самоторможение в резьбе. Поэтому деталь с мелкой резьбой применяют для динамически нагруженных соединений, полых, тонкостенных и мелких деталей. В общем машиностроении основное применение имеют крупные резьбы как менее чувствительные к износу и ошибкам изготовления.

Теория винтовой пары – зависимость между моментом, приложенным к гайке, и осевой силой винта. Если винт нагружен осевой силой F, то для завинчивания гайки к ключу необходимо приложить момент Примем радиус сил трения на опорном торце гайки среднему радиусу.

Самоторможение винтовой пары. Условие самоторможения: момент отвинчивания больше нуля. Если не учитывать трение на торце гайки, то получим: Для крепежных резьб: угол подъема от

Расчет резьбы на прочность. Основные виды разрушения резьб: крепежных – срез витков; ходовых – износ витков. Критерии работоспособности и расчета: 1) для крепежных: прочность, связанная с напряжением среза (касательное τ); 2) для ходовых: износостойкость, связанная с напряжением смятия (нормальное σсм).

где Н – высота гайки, или глубина завинчивания винта в деталь;

Если материалы винта и гайки одинаковые, то напряжения среза рассчитывают только на резьбу винта, т.к. Условие износостойкости ходовой резьбы по напряжениям смятия:

где С учетом приработки ходовых резьб, при условии, что допускаемые напряжения принимают согласно накопленному опыту эксплуатации.

8. Расчет стержня болта на прочность. Болт нагружен осевой растягивающей силой, предварительная и последующая затяжка его возможны.

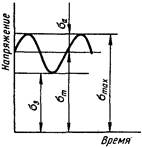

1) часть χF дополнительно нагружает болт; 2) часть (1-χ)F частично разгружает детали стыка от сжатия. Коэффициент χ – коэффициент внешней (осевой) нагрузки. Задача о распределении силы F решается из условия совместности деформации. При действии на соединения внешней силы F до раскрытия стыка сжатие соединяемых болтом деталей уменьшается на столько, на сколько болт растягивается:

Для определения к/та податливости Новейшие исследования показывают, что α<45; рекомендуется принимать При отсутствии упругих прокладок Для нашего случая Условие невозможности раскрытия стыка: где k – к/т затяжки болта, учитывающий силу предварительной затяжки болта. В соединениях без прокладки при постоянной нагрузке k =1,25. По условиям герметичности k =5 (до и выше). Растягивающая сила F0, действующая на болт после предварительной затяжки и приложения внешней силы F:

При отсутствии последующей затяжки болт рассчитывается с учетом крутящего момента предварительной затяжки по расчетной силе:

При возможности последующей затяжки проектный расчет:

Вычислить χ, сравнить с принятым. Если большая разница, принять χ ближе к расчетному и заново рассчитать болт.

|

|||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 595; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.63.87 (0.019 с.) |

5. Типы резьб. Геометрические параметры резьбы. Выбор профиля резьбы.

5. Типы резьб. Геометрические параметры резьбы. Выбор профиля резьбы. 3) ходовые резьбы (трапецеидальная, упорная, прямоугольная) служат для передачи движения и применяются в передачах винт – гайка, которые будут рассматриваться позже;

3) ходовые резьбы (трапецеидальная, упорная, прямоугольная) служат для передачи движения и применяются в передачах винт – гайка, которые будут рассматриваться позже; ,

,

- приведенный f для резьбы.

- приведенный f для резьбы.

.

. 6. Теория винтовой пары.

6. Теория винтовой пары. .

.  , где

, где  - момент сил трения в резьбе,

- момент сил трения в резьбе,  - момент сил трения на опорной поверхности на опорном торце гайки.

- момент сил трения на опорной поверхности на опорном торце гайки. , где

, где  - наружный диаметр опорного торца гайки;

- наружный диаметр опорного торца гайки;  - диаметр отверстия под винт.

- диаметр отверстия под винт. , где f – коэффициент трения на торце гайки.

, где f – коэффициент трения на торце гайки. Развернем виток резьбы по среднему диаметру

Развернем виток резьбы по среднему диаметру  в наклонную плоскость, гайку заменим ползуном. Подъем ползуна соответствует навинчиванию гайки на винт. По известной теореме механики ползун находится в равновесии, если равнодействующая

в наклонную плоскость, гайку заменим ползуном. Подъем ползуна соответствует навинчиванию гайки на винт. По известной теореме механики ползун находится в равновесии, если равнодействующая  системы внешних сил отклонена от нормали n-n на угол трения φ. В нашем случае внешние силы: осевая F, окружная

системы внешних сил отклонена от нормали n-n на угол трения φ. В нашем случае внешние силы: осевая F, окружная  .

. ,

,

- момент завинчивания гайки (при завинчивании)

- момент завинчивания гайки (при завинчивании) - при отвинчивании.

- при отвинчивании. .

. , а угол трения от

, а угол трения от  до

до  .

. Условие прочности резьбы по напряжениям среза:

Условие прочности резьбы по напряжениям среза:

- коэффициент полноты резьбы (для треугольной резьбы К=0,87, для прямоугольной К=0,5, для трапецеидальной К=0,65);

- коэффициент полноты резьбы (для треугольной резьбы К=0,87, для прямоугольной К=0,5, для трапецеидальной К=0,65); - коэффициент неравномерности нагрузки по виткам резьбы.

- коэффициент неравномерности нагрузки по виткам резьбы.  . Большие значения

. Большие значения  (

( - временная σ).

- временная σ). .

. ,

, - число рабочих витков; h – высота рабочая профиля; Km =2.

- число рабочих витков; h – высота рабочая профиля; Km =2. Такой вид нагружения самый распространенный. Под действием силы Fзат болт растягивается, детали стыка сжимаются.

Такой вид нагружения самый распространенный. Под действием силы Fзат болт растягивается, детали стыка сжимаются. Под действием внешней силы F:

Под действием внешней силы F: , где

, где  - к/т податливости соединяемых болтом деталей;

- к/т податливости соединяемых болтом деталей; - к/т податливости болта, т.е. удлинение болта при растяжении под действием силы 1Н. Отсюда

- к/т податливости болта, т.е. удлинение болта при растяжении под действием силы 1Н. Отсюда

, где

, где  - длина деформируемой части стержня болта, принимается равной толщине сжимаемых болтом деталей; А – площадь поперечного сечения, Е – модуль упругости.

- длина деформируемой части стержня болта, принимается равной толщине сжимаемых болтом деталей; А – площадь поперечного сечения, Е – модуль упругости. Для упрощения конус заменен цилиндром, диаметр которого равен среднему диаметру конуса. Тогда

Для упрощения конус заменен цилиндром, диаметр которого равен среднему диаметру конуса. Тогда  .

. . При их наличии

. При их наличии  .

. .

. ,

, .

.

.

.