Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Нагрузки, действующие на детали машин. Типовые циклы изменения напряжений в сечениях деталей машин по времени.Стр 1 из 6Следующая ⇒

Классификация типовых деталей машин. Требования, предъявляемые к современным машинам. Классификация типовых д/м: 1) детали соединений (Они бывают двух видов: разъемные - их можно разобрать без разрушения. К ним относятся резьбовые, штифтовые, шпоночные, шлицевые, клеммовые; неразъемные - разъединение деталей невозможно без их разрушения или связано с опасностью их повреждения. К ним относятся сварочное, клеевое, заклепочное, прессовое соединения); 2) детали передач (предназначены для передачи и преобразования движения, энергии в машинах. Их разделяют на передачи зацеплением, передающие энергию посредством взаимного зацепления зубьев (зубчатые, червячные и цепные), и передачи трением, передающие энергию посредством сил трения, вызываемых начальным натяжением ремня (ременные передачи) или прижатием одного катка к другому (фрикционные передачи)); 3) валы и оси (Валы служат для передачи вращающего момента вдоль своей оси и для поддержания вращающихся деталей передач (зубчатые колёса, шкивы звёздочки), устанавливаемых на валах. Оси служат для поддержания вращающихся, деталей без передачи полезных вращающих моментов); 4) опоры валов и осей (подшипники) (Предназначены для закрепления валов и осей в пространстве. Оставляют валам и осям только одну степень свободы - вращение вокруг собственной оси. Подшипники делятся на две группы в зависимости от вида трения в них: а) качения; б) скольжения); 5) муфты (предназначены для передачи крутящего момента с одного вала на другой. Муфты бывают постоянными, не допускающие разъединения валов при работе машин и сцепные, допускающие сцепление и расцепление валов); 6) упругие элементы (Их применяют: а) для защиты от вибраций и ударов; б) для совершения в течение длительного времени полезной работы путем предварительного аккумулирования или накопления энергии (пружины в часах); в) для создания натяга, осуществления обратного хода в кулачковых и других механизмах и т.д.); 7) корпусные детали (организуют внутри себя пространство для размещения всех остальных деталей, обеспечивают их защиту). Основные группы требований к машинам: 1) технологические требования; 2) экономические требования; 3) эксплуатационные требования. Требования, предъявляемые к современным деталям:

1) надежность (сложное свойство, характеризуется: безотказностью, долговечностью, ремонтопригодностью, сохранностью); 2) высокая производительность (обеспечивается увеличением мощности двигательного м/ма или скорости исполнительного м/ма); 3) экономичность (достигается увеличением КПД, снижением веса, применением дешевых материалов); 4) должны отвечать эргономическим требованиям (быть удобными в обслуживании и эстетичными).

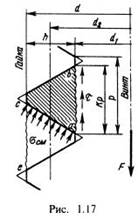

Расчет резьбы на прочность. Основные виды разрушения резьб: крепежных – срез витков; ходовых – износ витков. Критерии работоспособности и расчета: 1) для крепежных: прочность, связанная с напряжением среза (касательное τ); 2) для ходовых: износостойкость, связанная с напряжением смятия (нормальное σсм).

где Н – высота гайки, или глубина завинчивания винта в деталь;

Если материалы винта и гайки одинаковые, то напряжения среза рассчитывают только на резьбу винта, т.к. Условие износостойкости ходовой резьбы по напряжениям смятия:

где С учетом приработки ходовых резьб, при условии, что допускаемые напряжения принимают согласно накопленному опыту эксплуатации.

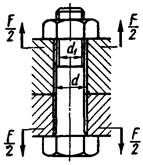

8. Расчет стержня болта на прочность. Болт нагружен осевой растягивающей силой, предварительная и последующая затяжка его возможны.

1) часть χF дополнительно нагружает болт; 2) часть (1-χ)F частично разгружает детали стыка от сжатия. Коэффициент χ – коэффициент внешней (осевой) нагрузки. Задача о распределении силы F решается из условия совместности деформации. При действии на соединения внешней силы F до раскрытия стыка сжатие соединяемых болтом деталей уменьшается на столько, на сколько болт растягивается:

Для определения к/та податливости Новейшие исследования показывают, что α<45; рекомендуется принимать При отсутствии упругих прокладок Для нашего случая Условие невозможности раскрытия стыка: где k – к/т затяжки болта, учитывающий силу предварительной затяжки болта. В соединениях без прокладки при постоянной нагрузке k =1,25. По условиям герметичности k =5 (до и выше). Растягивающая сила F0, действующая на болт после предварительной затяжки и приложения внешней силы F: При отсутствии последующей затяжки болт рассчитывается с учетом крутящего момента предварительной затяжки по расчетной силе:

При возможности последующей затяжки проектный расчет:

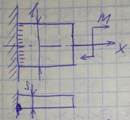

Вычислить χ, сравнить с принятым. Если большая разница, принять χ ближе к расчетному и заново рассчитать болт. Расчет на прочность стыковых соединений при действии растягивающей (сжимающей) силы, изгибающего момента в плоскости приварки, при совместном действии растягивающей (сжимающей) силы и изгибающего момента. Основное требование – равнопрочность шва и соединенных им деталей. 11.1. При действии растягивающей (сжимающей) силы.

Условие прочности при сжатии: В зависимости от толщины соединяемых деталей соединения выполняют с обработкой или без обработки кромок, с приваркой или без приварки с другой стороны. Таким образом сваривают листы, трубы, уголки и т.п. Соединения могут разрушаться по шву, в зоне термического влияния. Зона термического влияния – прилегающий к шву участок детали, в котором при сварке (в результате нагревания) изменяются механическое свойства металла.

11.2. При действии изгибающего момента в плоскости приварки.

11.3. Совместное действие.

Дополнительно. 1. Болт нагружен осевой растягивающей силой, предварительная и последующая затяжки его отсутствуют (встречается редко). Условие прочности:

F – сила, растягивающая болт;

Проектный расчет: 2. Болт испытывает напряжение кручения, обусловленное затяжкой. Крутящий момент, возникающий в опасном поперечном сечении болта, равен моменту Тр в резьбе лишь для установочных винтов; при определении момента, скручивающего стержень, учитывается момент силы трения на торце.

Напряжение растяжения от силы Fзат: Напряжение кручения от момента Тр: При сложнонапряженном состоянии по гипотезе энергоформосохранности рассчитывается эквивалентное напряжение. Условие прочности: Вычисления показывают, что для стандартных метрических резьб Следовательно: болт, работающий одновременно на растяжение и на кручение, можно рассчитывать только на растяжение по допускающему напряжению на растяжение, уменьшенному в 1,3 раза, или по расчетной силе, увеличенной по сравнению с силой, растягивающей болт в 1,3 раза. Тогда проектный расчет: Аналогичное решение рекомендуется для болтов, нагруженных осевыми растягивающими силами и испытывающими кручение от подтягивания гаек под нагрузкой.

Классификация типовых деталей машин. Требования, предъявляемые к современным машинам. Классификация типовых д/м: 1) детали соединений (Они бывают двух видов: разъемные - их можно разобрать без разрушения. К ним относятся резьбовые, штифтовые, шпоночные, шлицевые, клеммовые; неразъемные - разъединение деталей невозможно без их разрушения или связано с опасностью их повреждения. К ним относятся сварочное, клеевое, заклепочное, прессовое соединения); 2) детали передач (предназначены для передачи и преобразования движения, энергии в машинах. Их разделяют на передачи зацеплением, передающие энергию посредством взаимного зацепления зубьев (зубчатые, червячные и цепные), и передачи трением, передающие энергию посредством сил трения, вызываемых начальным натяжением ремня (ременные передачи) или прижатием одного катка к другому (фрикционные передачи)); 3) валы и оси (Валы служат для передачи вращающего момента вдоль своей оси и для поддержания вращающихся деталей передач (зубчатые колёса, шкивы звёздочки), устанавливаемых на валах. Оси служат для поддержания вращающихся, деталей без передачи полезных вращающих моментов); 4) опоры валов и осей (подшипники) (Предназначены для закрепления валов и осей в пространстве. Оставляют валам и осям только одну степень свободы - вращение вокруг собственной оси. Подшипники делятся на две группы в зависимости от вида трения в них: а) качения; б) скольжения); 5) муфты (предназначены для передачи крутящего момента с одного вала на другой. Муфты бывают постоянными, не допускающие разъединения валов при работе машин и сцепные, допускающие сцепление и расцепление валов);

6) упругие элементы (Их применяют: а) для защиты от вибраций и ударов; б) для совершения в течение длительного времени полезной работы путем предварительного аккумулирования или накопления энергии (пружины в часах); в) для создания натяга, осуществления обратного хода в кулачковых и других механизмах и т.д.); 7) корпусные детали (организуют внутри себя пространство для размещения всех остальных деталей, обеспечивают их защиту). Основные группы требований к машинам: 1) технологические требования; 2) экономические требования; 3) эксплуатационные требования. Требования, предъявляемые к современным деталям: 1) надежность (сложное свойство, характеризуется: безотказностью, долговечностью, ремонтопригодностью, сохранностью); 2) высокая производительность (обеспечивается увеличением мощности двигательного м/ма или скорости исполнительного м/ма); 3) экономичность (достигается увеличением КПД, снижением веса, применением дешевых материалов); 4) должны отвечать эргономическим требованиям (быть удобными в обслуживании и эстетичными).

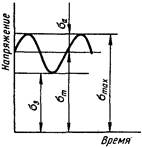

Нагрузки, действующие на детали машин. Типовые циклы изменения напряжений в сечениях деталей машин по времени. Нагрузки, действующие на д/м: 1) рабочие усилия (силы полезного сопротивления, на преодоление которых затрачивается полезная работа машины); 2) силы инерции (действуют на все звенья механизма, движущиеся с ускорением − линейным или угловым; при большой массе и скорости); 3) силы трения (обычно считают вредным сопротивлением, они всегда направлены противоположно движению и рассеивают часть энергии на своё преодоление, отнимая её от полезной работы и преобразуя её в тепло); 4) динамические (ударные) нагрузки; 5) усилия, возникающие при изготовлении детали; 6) усилия, возникающие при сборке; 7) силы от температурных деформаций детали; 8) сила собственного веса детали; 9) атмосферные нагрузки. Различают номинальную и расчетную нагрузки. Номинальная – это наибольшая длительно действующая нагрузка на сечение детали. Расчетная – получается умножением номинальной нагрузки на коэффициент нагрузки, учитывающий возможные кратковременные всплески, неравномерность распределенной нагрузки по длине или сечению. Типовые циклы изменения напряжения в сечениях д/м по времени.

Постоянная составляющая цикла – среднее напряжение цикла. Переменная составляющая цикла – амплитуда напряжения цикла Цикл I – постоянный. Цикл II – отнулевой. Цикл III – симметричный. Примерные соотношения для допускаемых напряжений при различных циклах изменения напряжения:

|

||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 235; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.85.76 (0.048 с.) |

Условие прочности резьбы по напряжениям среза:

Условие прочности резьбы по напряжениям среза:

- коэффициент полноты резьбы (для треугольной резьбы К=0,87, для прямоугольной К=0,5, для трапецеидальной К=0,65);

- коэффициент полноты резьбы (для треугольной резьбы К=0,87, для прямоугольной К=0,5, для трапецеидальной К=0,65); - коэффициент неравномерности нагрузки по виткам резьбы.

- коэффициент неравномерности нагрузки по виткам резьбы.  . Большие значения

. Большие значения  (

( - временная σ).

- временная σ). .

. ,

, - число рабочих витков; h – высота рабочая профиля; Km =2.

- число рабочих витков; h – высота рабочая профиля; Km =2. Такой вид нагружения самый распространенный. Под действием силы Fзат болт растягивается, детали стыка сжимаются.

Такой вид нагружения самый распространенный. Под действием силы Fзат болт растягивается, детали стыка сжимаются. Под действием внешней силы F:

Под действием внешней силы F: , где

, где  - к/т податливости соединяемых болтом деталей;

- к/т податливости соединяемых болтом деталей; - к/т податливости болта, т.е. удлинение болта при растяжении под действием силы 1Н. Отсюда

- к/т податливости болта, т.е. удлинение болта при растяжении под действием силы 1Н. Отсюда

, где

, где  - длина деформируемой части стержня болта, принимается равной толщине сжимаемых болтом деталей; А – площадь поперечного сечения, Е – модуль упругости.

- длина деформируемой части стержня болта, принимается равной толщине сжимаемых болтом деталей; А – площадь поперечного сечения, Е – модуль упругости. Для упрощения конус заменен цилиндром, диаметр которого равен среднему диаметру конуса. Тогда

Для упрощения конус заменен цилиндром, диаметр которого равен среднему диаметру конуса. Тогда  .

. . При их наличии

. При их наличии  .

. .

. ,

, .

.

.

.

Условие прочности при растяжении:

Условие прочности при растяжении:  , где

, где - расчетное напряжение в шве при растяжении; F – растягивающая сила; S – толщин сваренной более тонкой детали;

- расчетное напряжение в шве при растяжении; F – растягивающая сила; S – толщин сваренной более тонкой детали;  - допускаемое напряжение; l – длина шва.

- допускаемое напряжение; l – длина шва.

При качественном выполнении сварки разрушение соединений стальных деталей происходит преимущественно в зоне термического влияния.

При качественном выполнении сварки разрушение соединений стальных деталей происходит преимущественно в зоне термического влияния.

,

,  – момент сопротивления расчетного сечения шва при изгибе.

– момент сопротивления расчетного сечения шва при изгибе.

, где

, где – допускаемое напряжение на растяжение болта.

– допускаемое напряжение на растяжение болта. .

. .

. .

. .

. .

. .

. Характеристика цикла r – коэффициент асимметрии цикла – отношение наименьшего напряжения к наибольшему с учетом их знаков:

Характеристика цикла r – коэффициент асимметрии цикла – отношение наименьшего напряжения к наибольшему с учетом их знаков:  (-1 < r < 1).

(-1 < r < 1). - полусумма

- полусумма  с учетом их знаков:

с учетом их знаков:  .

. - полуразность

- полуразность  .

.