Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные положения техники безопасности при проведении сварочных работ ⇐ ПредыдущаяСтр 5 из 5

Сварочные работы: I. Создание необходимой изоляции проводов, питающихся от источника тока и специальное заземление аппаратов для сварки. II. Работа должна осуществляться с сухой спецодежде с дополнительными средствами защиты и рукавицами. Для замкнутых пространств необходимо применение прорезиненных ковриков и галош. III. Применение по возможности выключателей автоматического режима, которые разрывают ток в цепи при условии холостого хода. IV. Надежная изоляция электродержателя. Техника безопасности при выполнении сварочных работ предполагает, что электродержатель должен обладать повышенной прочностью и выдерживать более 8000 зажимов сварочного электрода. V. Тщательная защита глаз от сварочного излучения. Световой луч представляет особую опасность для зрения. Поэтому защитные щитки и маски должны быть изготовлены только из высококачественных материалов и обладать прекрасными эксплуатационными характеристиками. Для защиты других участников процесса сварки должны использоваться переносные щиты и ширмы. VI. Сварочные установки и комплектующие перед началом работ должны внимательно осматриваться на возможность появления неисправностей. VII. Сварка объемных и крупных конструкций должна проходить только в специализированных помещениях, чтобы доступ и проход между конструкциями не был затруднен.

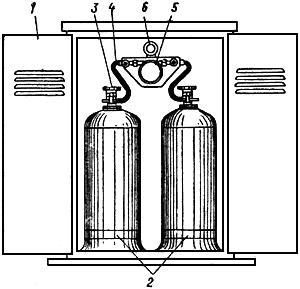

1 Дополнительные требования к технике безопасности. I. Создание системы функционирующей вентиляции. Известно, что особую опасность для сварщика представляют пары, которые выделяются во время сварочного процесса. В дальнейшем они превращаются в конденсированные аэрозоли. Их химический состав зависит от типа сварки. Только вентиляция, снабженная вытяжным шкафом, местными отсосами позволяет снизить вредное влияние испарений на дыхательную систему сварщика. II. Соблюдение требований безопасности при использовании баллонов с газом. Баллоны запрещено устанавливать поблизости от нагревательных приборов. Их эксплуатация должна производиться с осторожностью: не бросать и не переворачивать. Также запрещается использовать отогревание баллонов, это может привести к взрыву. Большую опасность представляет и невнимательная транспортировка баллонов к месту сварки.

III. Предотвращение возможности возгорания. Сварка не должна проводиться в непосредственной близости от горючих и легковоспламеняющихся материалов. IV. Предупреждение возможности травматизма во время сборочных и транспортировочных работ. Как отмечается, чаще всего механические травмы можно получить из-за неисправности транспортных средств и такелажных приспособлений. Также вред здоровью можно нанести, если не использовать защитные очки при механической зачистке поверхности и швов от шлака. Чтобы в максимальной степени предотвратить риск возникновения опасных ситуаций при проведении сварочных работ процесс сварку необходимо превращать в предельно автоматизированный процесс. Внимательное соблюдение основных требований техники безопасности сварочных работ значительно снижает вероятность травмирования сварщиков, а также возникновения возгораний, взрывов и т.д.

Экономическая часть Расчёт режимов сварки Под режимом сварки понимают совокупность условий, создающих устойчивое протекание процесса сварки. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а дополнительным - величину вылета электрода, состав и толщину покрытия электрода, начальную температуру основного металла, положение электрода в пространстве (вертикальное, наклонное) и положение изделия в процессе сварки.

Диаметр электрода выбирают в зависимости от толщины свариваемого металла, положения, в котором выполняется сварка, а также в зависимости от характера соединения и формы подготовленных кромок под сварку. Экспериментально установлена следующая зависимость: Для сварки в нижнем положении при выборе диаметра электрода можно руководствоваться приведенной выше зависимостью. При выполнении сварных швов в вертикальном и потолочном положениях применяют электроды диаметром 3-4 мм. Если имеется разделка кромок, то корневой слой шва выполняется электродами диаметром 2-4 мм Таблица1- выбор диаметра электрода в зависимости от толщины свариваемого металла.

Выбор силы сварочного тока. Для сварки в нижнем положении силу сварочного тока подбирают по формуле I=К∙d, где I - сила сварочного тока, А; К - коэффициент, А/мм; d - диаметр электрода, мм. Таблица2- выбор силы сварочного тока исходя из диаметра электрода

В процессе изготовления строительной вышки мы использовали трубы стальные электросварные прямо шовные (ГОСТ 10706-76) с толщиной стенки 2 мм. Исходя из таблицы 1. нам понадобились электроды диаметром 2 мм. Исходя из выбранного диаметра электрода сила сварочного тока для данной конструкции рассчитывается по формуле I=К∙d, где I - сила сварочного тока, А; К - коэффициент, А/мм; d - диаметр электрода, мм. Для создания данной конструкции мне понадобилось следующее количество материалов: · Две пачки электродов марки ано 21 диаметр 2мм общей ценой 600р · Обрезные круги 5шт ценой 500р · 0,5 метра швеллера ценой 500р · 1,5 метра уголка уголок 50х50х5 ценой 245р · 2 метра полосы 50x5 ценой 210р Общая сумма на постройку составила 2055 рублей. На рынке представлено достаточно много трубогибов, их цена варьируется от 10000 до 30000 рублей Данные цифры показывают, что собственноручное создание такого трубогиба в несколько раз выгоднее чем покупка готового изделия. Заключение. Данный дипломный проект разрабатывался по теме: Разработать технологический проект сборки и сварки гидравлического трубогиба. Работая над данным проектом, нами было рассмотрено множество вариантов конструкций данного типа. Изучив технологические особенности сборки и сварки данных сварных конструкций, мы выбрали оптимальный вариант, данного гидравлического трубогиба. В настоящий период в нашем регионе активно ведётся строительство как новых, так и реконструкция старых строительных объектов. Изучая спрос на данную, мы заметили, что ни одна современная строительная организация не может обходится без оборудования данного типа. Из этого следует, что на сегодняшний день данная продукция будет востребована на многообразном рынке выпускаемых металлоконструкций.

Рассматривая полный цикл изготовления сварной конструкции от рождения идеи самой конструкции до её воплощения необходимо проанализировать все этапы её создания. Для того чтобы начать выпуск любых металлоконструкций необходимо:

|

|||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 99; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.63.87 (0.008 с.) |