Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Соединение пайкой и склеиванием

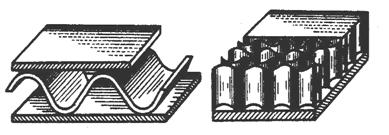

Соединения пайкой. При пайке детали соединяются посредством расплавленного присадочного материала (металла или сплава), называемого припоем. При пайке основной материал не расплавляется как при сварке, так как припой имеет более низкую температуру плавления. Нагрев припоя и детали осуществляют паяльником, газовой горелкой, токами высокой частоты и др. Пайкой соединяют детали из стали, чугуна, цветных металлов и сплавов, стекла и других материалов. В отличие от сварки пайкой можно соединять детали из разнородных материалов: стальные – с алюминиевыми, стеклянными, резиновыми. Пайка находит широкое применение в приборостроении, электротехнике, радиотехнике. В настоящее время пайку широко применяют в авиастроении. Наблюдается тенденция перехода от клепаной алюминиевой обшивки к обшивке из тонких стальных листов с сотовым промежуточным заполнением. Эту обшивку изготовляют в виде панелей, паяных в термических печах (рис. 5.10).

Рис. 5.10. Паяные панели Паяные соединения используют также в случае, когда сварка недопустима из-за возможного прожога деталей. Недостаток паяных соединений – меньшая механическая и термическая прочность по сравнению со сварными соединениями. Используют припои легкоплавкие (мягкие) с температурой плавления tпл < 300° C и тугоплавкие (твердые) с tпл > 500° C. Наиболее распространенные мягкие припои (ПОС30, ПОС40, ПОС61 и др., ГОСТ 21930-76) получают на основе олова или свинца. Отличаются незначительными твердостью и прочностью, но допускают пайку большинства металлов и поэтому широко используются для соединения малонагруженных деталей (радиосхем, герметических соединений). Твердые припои на основе серебра, меди, цинка (ПСр40, ПСр72, ПН25) обладают достаточно высокой прочностью и термостойкостью. В некоторых случаях швы, паянные твердыми припоями, не уступают по прочности основному металлу. Для растворения и удаления окисных пленок, а также в целях защиты паяного шва от окисления применяют специальные химические вещества – флюсы. Они подразделяются на кислотные (бура, хлористый цинк и др.) и бескислотные (канифоль, нашатырный спирт). Кислотные флюсы вызывают коррозию металлов, поэтому детали после пайки тщательно промывают. Пайкой выполняют соединение листов встык (рис. 5.11, а) и внахлестку (рис. 5.11, б), соединение труб (рис. 5.11, в). Для проникания припоя между деталями оставляют зазор (0,05-0,15 мм).

Рис. 5.11. Соединения пайкой Расчет прочности паяных соединений аналогичен расчету сварных. Для стыковых соединений σ = F /(δb) ≤ [ σ' ], (5.5) для нахлесточных соединений τ = F /(bl) ≤ [ τ' ], (5.6) где [ σ' ] и [ τ' ] – допускаемые напряжения в паяном шве. При соединении стальных деталей прочность материала деталей обычно больше прочности материала шва. В подобных случаях условие равнопрочности можно обеспечить только для нахлесточных соединений. Значение нахлестки по условию равнопрочности (см. рис. 5.11, б) l = [ σ ] δ / [ τ' ], (5.7) где [ σ ] – допускаемое напряжение для материала деталей. Соединение склеиванием. Склеивание – один из наиболее прогрессивных методов соединения деталей, получивший в последнее время широкое распространение после того, как были разработаны высокопрочные, термо- и водостойкие клеи, создано технологическое оборудование и проведены всесторонние исследования свойства клеевых соединений. Имеются клеевые составы с избирательной адгезией к каким-либо определенным материалам – это специальные клеи (например, резиновые); с высокой адгезией к различным материалам (например, к металлам, керамике, дереву, пластмассам и др.) – это универсальные клеи. В процессе склеивания выполняют ряд последовательных операций: подготовку поверхностей деталей, нанесение клея, сборку соединения, выдержку при соответствующих давлении и температуре. Подготовка поверхностей обычно заключается в их взаимной подгонке, образовании шероховатости путем зачистки наждачной шкуркой или пескоструйным аппаратом, удалении пыли и обезжиривании с помощью органических растворителей. Шероховатость увеличивает поверхность склеивания. Сравнительно длительная выдержка, необходимая для полимеризации, является одним из недостатков клеевых соединений. Прочность клеевого соединения в значительной степени зависит от толщины слоя клея. Рекомендуемые значения 0,05…0,15 мм. Толщина слоя клея зависит от его вязкости и давления при склеивании. Клеевые соединения лучше работают на сдвиг, хуже на отрыв. Поэтому предпочтительны нахлесточные соединения. Для повышения прочности применяют комбинацию клеевого соединения с резьбовым, сварным или заклепочным.

В авиастроении склеивание применяют для соединения листов обшивки самолетов и вертолетов с элементами жесткости (стрингерами, нервюрами и др.), при изготовлении лопастей вертолетов, элеронов, рулей, закрылков, щитков, крышек люков, панелей полов. Расчеты на прочность производят по тем же формулам, что и для паяных соединений. Качество клеевого соединения характеризуется не только его прочностью, но также водостойкостью, теплостойкостью и другими показателями.

10) Прессовые соединения (соединения с натягом). Области применения и расчёт. Соединение деталей с помощью посадок с гарантированным натяжением называют прессовыми. Эти соединения занимают некоторое промежуточное положение между разъемными и неразъемными соединениями. При небольшим натяжением прессовые соединения допускают неоднократное сборку и разборку без повреждения деталей, но при этом несколько уменьшается несущая способность соединения. При большим натяжением при разборке соединений возможны значительные повреждения, а порой и разрушение деталей соединения. Особенностью прессовых соединений является то, что они осуществляются без дополнительных деталей. Прессовые соединения разделяют на две группы: 1. Прессовые соединения типа «вал - ступица», в которых соединяемых поверхностей деталей имеют цилиндрическую или коническую форму. Этот очень распространенный, простой, надежный и экономичный способ соединения деталей используют при относительно редких - сборке деталей соединения, допускает передачу больших нагрузок, в том числе вибрационных и ударных. Прессовые соединения такого типа применяют для соедин ния бандажа с колесом и колеса с осью колесной пары железнодорожного вагона (рис. 14.1, а), для соединения зубчатых колес с валами (рис. 14.1, б), при закреплении подшипников на валах (рис. 14.1, в) и др.. В прессовом соединении по конических поверхностях (рис. 14.1, г) требуется натяжение создается, например, соответствующей затяжкой гайки на валу. В прессовых соединениях типа «вал - ступица» нагрузки (крутящий момент или осевая сила) передается через силы трения на сопряженных поверхностях деталей. Нужен нормальный давление между этими поверхностями создается силами упругих деформаций деталей, возникающие из-за натяжение. 2. Стяжные соединения двух или более деталей с помощью специальных стяжные планок-анкеров (рис.14.1, д) или стяжные колец (рис.14.1, е). Контакт деталей в этом случае осуществляется по плоскостях. Стяжные детали устанавливают по посадкам с гарантированным натяжением. Из-за технологических трудностей изготовления таких соединений их использование ограничено редкими случаями некоторых деталей (сборных станин, маховиков и др..). В дальнейшем ограничимся рассмотрением только прессовых соединений типа «вал - ступица», которые осуществляются по цилиндрических поверхностях. Простота и технологичность такого соединения обеспечивают ему низкую стоимость и возможность использования в массовом производстве. Высокая точность центрирования деталей и равномерное распределение нагрузки на всю посадочную поверхность позволяет применять прессовое соединение для скрепления деталей современных высокоскоростных машин.

Существенным недостатком прессового соединения зависимость его несущей способности от ряда факторов, которые трудно поддаются учету: широкого рассеивания значений коэффициента трения и натяжения, влияния рабочих температур на прочность соединения и др. К недостаткам соединения относятся также наличие высоких напряжений в деталях при запрессовке их и уменьшения сопротивления атомного разрушения вследствие концентрации напряжений у краев отверстий. На практике часто применяют комбинацию прессового и шпоночного соединения В этом случае прессовое соединение может быть основным или вспомогательным. Если прессовое соединение основное, то оно воспринимает большую часть нагрузки, а шпонка только повышает надежность соединения (резервный элемент). Вспомогательная роль прессового соединения отводится для частичной разгрузки шпонки и центрирования деталей. В практических расчетах предполагают, что нагрузка воспринимается основным соединением - прессовым или шпоночного. Для прессовых соединений деталей рекомендуют такие посадки: H7/n6; H7/p6; H7/r6; H7/s6; N7/h6; P7/h6.

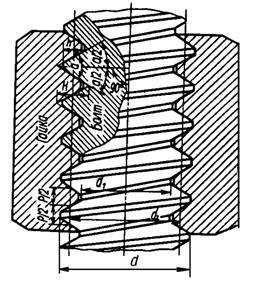

11) Основные типы и геометрические параметры резьбы Резьбовыми называют соединения деталей с помощью резьбы. Они являются наиболее распространенным видом разъемных соединений. Резьбу имеют свыше 60 % деталей, применяемых в авиадвигателе. В конструкцию планера входит также большое число резьбовых деталей (например, при сборке планера тяжелого магистрального самолета используется свыше 150 тыс. болтов и винтов). Резьба (рис. 5.12) – выступы, образованные на основной поверхности винтов и гаек и расположенные по винтовой линии.

Рис. 5.12. Резьбовое соединение По форме основной поверхности различают цилиндрические и конические резьбы. Наиболее распространена цилиндрическая резьба. Коническую резьбу применяют для плотных соединений труб, масленок, пробок и т.п. По профилю резьбыразличают треугольные, прямоугольные, трапецеидальные, круглые и другие резьбы (рис. 5.13). По направлениювинтовой линии различают правую и левую резьбы. У правой резьбы винтовая линия идет слева направо и вверх, у левой – справа налево и вверх. Наиболее распространена правая резьба.

По числу заходов – однозаходная и многозаходная резьбы. Наиболее распространена однозаходная резьба. Резьбу получают (формируют) методом резания, накатыванием (обработкой давлением), литьем и прессованием (композиционных материалов, порошков).

Основные геометрические параметры цилиндрических резьб включают: наружный d, средний d2 и внутренний d1 диаметры резьбы, шаг резьбы р, угол профиля α и число заходов n. Метрическая резьба – основной вид резьбы крепежных деталей с углом профиля α = 60°. Она бывает с крупным и мелким шагом. Чаще всего выполняют наиболее износостойкую и технологичную резьбу с крупным шагом. Резьбы с мелким шагом характерны для тонкостенных изделий.

Трапецеидальная резьба технологична, отличается высокой прочностью витков и является основной для винтовых механизмов. Упорная резьба имеет несимметричный профиль витков и выполняется на винтах, воспринимающих значительную одностороннюю нагрузку. Прямоугольная резьба сложна в изготовлении и применяется редко. Геометрические параметры резьб (кроме прямоугольной) и их допуски стандартизованы. Материалы для изготовления крепежных деталей. Стандартные крепежные изделия изготавливают из мало- и среднеуглеродистых сталей Ст3кп, Ст5, 10, 15, 20, 30, 45 и др. Для ответственных конструкций (при ударных нагрузках, высоких температурах) применяют легированные стали 40Х, 38ХА, 30ХГСА, 35ХГСА, 40ХНМА. Для повышения прочности и коррозионной стойкости крепежные детали подвергают механическому упрочнению или термической обработке. Механические характеристики материалов крепежных деталей нормированы ГОСТ. Для стальных болтов, винтов и шпилек предусмотрено 12 (3.6, 4.6, 4.8, …, 14.9), а для гаек – 7 классов прочности и соответствующие им марки сталей. Первое число в обозначении болтов, винтов и шпилек, умноженное на 100, равно минимальному значению предела прочности стали в МПа; произведение чисел, разделенных точкой, умноженное на 10, определяет предел ее текучести. Например, для болта класса 4.6 σвmin = 4·100 = 400 МПа, σТ = 4·6·10 = 240 МПа. Такие механические характеристики обеспечивает сталь 20. Гайки изготавливают, как правило, из стали Ст3.

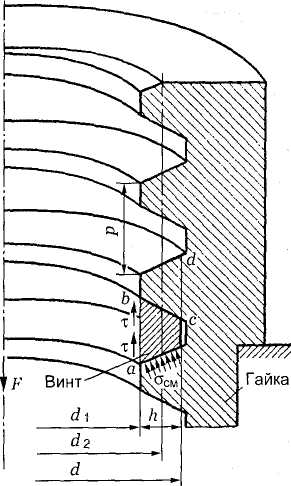

12) Расчёт резьбы на прочность При расчете резьбы на прочность принимают следующее допущение: все витки резьбы нагружаются равномерно (хотя теоретическими и экспериментальными исследованиями установлено, что для гайки с шестью витками первый виток резьбы воспринимает 52% всей осевой нагрузки, второй — 25%, третий — 12%, шестой — только 2%). На практике расчет резьбы на прочность проводится по условным напряжениям, которые сравнивают с допускаемыми, определяемыми на основе экспериментов. Полагая нагружение витков равномерным, резьбу принято рассчитывать по напряжениям смятия и среза.

Рис. 46. К расчету резьбы на срез Расчет резьбы по напряжению смятия.

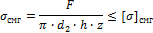

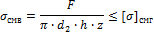

Условие прочности витка резьбы по смятию: а) для гайки

б) для винта

где F - осевая сила, действующая на болт, d2 - среднийдиаметр резьбы, h - высота витка, z - число витков резьбы в гайке, [σ]смв - допускаемое напряжение смятия материала винта, [σ]смг - допускаемое напряжение смятия материала гайки.

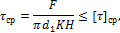

Расчет резьбы по напряжению среза. Проверочный расчет. Условие прочности τср≤[τ]ср, где τср — расчетное напряжение среза в резьбе; [τ]ср — допускаемое напряжение среза в резьбе. Для винта:

для гайки

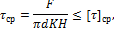

здесь F — осевое усилие, действующее на болт; d1 — внутренний диаметр резьбы; d — наружный диаметр резьбы; Н — высота гайки; K=cd/P — коэффициент, учитывающий тип резьбы (K =0,8 — для треугольной резьбы; К= 0,5 — для прямоугольной и К= 0,65 — для трапецеидальной резьбы). Проектировочный расчет (рассматривается случай, когда материал гайки и винта одинаков). Задавшись типом резьбы и определив диаметр при проектном расчете, можно определить высоту гайки:

Стандартные крепежные изделия на прочность резьбы не рассчитывают. Из условия равнопрочности резьбы и стержня винта определяются высота гайки, нормы на глубину завинчивания винтов и шпилек в деталь и прочие размеры. Все параметры резьб и крепежных изделий стандартизованы. Расчет на прочность болтов ведут по прочности стержня болта на растяжение. Расчеты на прочность резьб стандартных крепежных деталей не ведут.

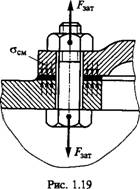

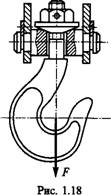

13) Расчёт стержня болта (винта) на прочность, при различных способах нагружения Стержень винта нагружен только внешней растягивающей силой. Примером служит резьбовой участок крюка для подвешивания груза (рис. 1.18). Опасным является сечение, ослабленное резьбой. Площадь этого сечения оценивают приближенно по внутреннему диаметру d1 резьбы. Условие прочности по напряжениям растяжения в стержне А=^/[(7г/4К2]^[а]. (1.16) Допускаемые напряжения [о] здесь и далее см. табл. 1.2. Болт затянут, внешняя нагрузка отсутствует. Примером служат болты для крепления ненагруженных герметичных крышек и люков корпусов машин (рис. 1.19). В этом случае стержень болта растягивается осевой силой F3 Ат, возникающей от затяжки болта, и закручивается моментом сил трения в резьбе Тр [см. формулу (1.5), где F равна F3 „]. Напряжение растяжения от силы F3fLT C=F2J[(n/4)d12]. Напряжение кручения от момента Тр Т = Гр/Жр = 0,5/^2 tg (ф + Ф)/(0,2^3). (1.17) Требуемая сила затяжки Где А — площадь стыка деталей, приходящаяся на один болт, о^ — напряжение смятия в стыке деталей, величину которого выбирают по условиям герметичности [см. также рекомендации (1.28)]. Прочность болта определяют по эквивалентному напряжению + (1.18)

Вычисления показывают, что для стандартных метрических резьб <7ЭЖ«1,3(7. Это позволяет рассчитывать прочность болтов по упрощенной формуле <Хэж= (1.19) Расчетами и практикой установлено, что болты с резьбой меньше М10...М12 можно разрушить при недостаточно квалифицированной затяжке. Например, болт с резьбой Мб разрушается при силе на ключе, равной 45 Н; болт с резьбой М12 — при силе 180 Н (см. табл. 1.6). Поэтому в среднем и тяжелом машиностроении не рекомендуют применять болты малых диаметров (меньше М8). На некоторых заводах для затяжки болтов используют специальные ключи предельного момента. Эти ключи не позволяют приложить при затяжке момент больше установленного. В таком случае отпадает необходимость ограничивать применение болтов малых диаметров (при условии, что ключи предельного момента применяют и в эксплуатации). Болтовое соединение нагружено силами, сдвигающими детали в стыке. Условием надежности соединения является отсутствие сдвига деталей в стыке. Конструкция можетбыть выполнена в двух вариантах.

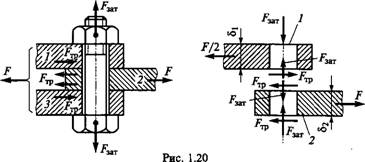

Болт поставлен с зазором (рис. 1.20). При этом внешнюю нагрузку F уравновешивают силами трения в стыке, которые образу-

Ются от затяжки болта. Без затяжки болтов детали могут сдвигаться в пределах зазора, что недопустимо. Рассматривая равновесие детали 2, получим условие отсутствия сдвига деталей = а/,

F 3fLT=KF/(if),

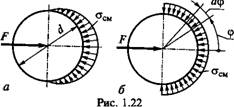

Где I — число плоскостей стыка деталей (на рис. 1.20 /= 2; при соединении только двух деталей z==l); /—коэффициент трения в стыке (/«0,15...0,20 для сухих чугунных и стальных поверхностей); К — коэффициент запаса (J5T=1,3...1,5 при статической нагрузке; К= 1,8...2 при переменной нагрузке). Прочность болта оценивают по эквивалентному напряжению [формула (1.19)]. Отметим, что в соединении, в котором болт поставлен с зазором, внешняя нагрузка не передается на болт. Поэтому болт рассчитывают только на статическую прочность по силе затяжки даже при переменной внешней нагрузке. Влияние переменной нагрузки учитывают путем увеличения коэффициента запаса. Болт поставлен без зазора (рис. 1.21). В этом случае отверстие калибруют разверткой, а диаметр стержня болта выполняют с допуском, обеспечивающим беззазорную посадку. Такая установка болта в отверстие соединяемых деталей обеспечивает восприятие внешней нагрузки стержнем болта. При расчете прочности соединения не учитывают силы трения в стыке, так как затяжка болта в принципе не обязательна[3]. В общем случае болт можно заменить штифтом. Стержень болта рассчитывают по напряжениям среза и смятия. Условие прочности по напряжениям среза Т=/у[(я/4)<*2*КМ, Где г — число плоскостей среза (на рис. 1.21, а /= 2; при соединении только двух деталей на рис. 1.21, б /=1). Закон распределения напряжений смятия по цилиндрической поверхности контакта болта и детали (рис. 1.22) трудно установить точно. В значительной степени это зависит от точности размеров и формы деталей соединения. Поэтому расчет на смятие производят по условным напряжениям. Эпюру действительного распределения напряжений (рис. 1.22, а) заменяют условной с равномерным распределением напряжений (рис. 1.22, б). При этом для средней детали (и при соединении только двух деталей) Ф

Или Для крайней детали <7см = даЙ1К[<Хсм]. Формулы (1.22) справедливы для болта и деталей. Из двух величин напряжений о^ в этих формулах расчет прочности выполняют по наибольшей, а допускаемое напряжение определяют по более слабому материалу болта или детали. Сравнивая варианты установки болтов с зазором и без зазора (см. рис. 1.20 и 1.21), следует отметить, что первый вариант дешевле второго, так как не требует точных размеров болта и отверстия. Однако условия работы болта, поставленного с зазором, хуже, чем без зазора. Так, например, приняв коэффициент трения в стыке деталей/=0,2, 1,5 и /= 1, из формулы (1.20) получим jfr3aT=7,5JF. Следовательно, расчетная нагрузка болта с зазором в 7,5 раза превышает внешнюю нагрузку. Кроме того, вследствие нестабильности коэффициента трения и трудности контроля затяжки работа

RvfffV

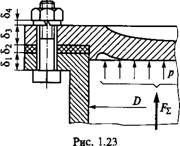

Таких соединений при сдвигающей нагрузке недостаточно надежна. В авиастроении получает распространение постановка болтов с высоким упругоп - ластическим натягом. Таким способом соединяют, например, листы из дюралевого сплава Д16Т болтами из титанового сплава ВТ-16. Материал болтов существенно прочнее материала деталей. При сдвигающих переменных нагрузках наблюдается усталостное разрушение не болтов, а деталей в сечении, ослабленном отверстиями под болты. При установке болтов с высоким натягом в зоне отверстия деталей происходят упругопластические деформации. Высокая пластичность материала деталей позволяет осуществить натяги до 2% и более от диаметра болта. Это значительно превышает все натяги стандартных посадок. Долговечность таких соединений в несколько раз превышает долговечность соединений без натяга. Болт затянут, внешняя нагрузка раскрывает стык деталей. Примером служат болты для крепления крышек резервуаров, нагруженных давлением р жидкости или газа (рис. 1.23). Затяжка болтов должна обеспечить герметичность соединения или нераскрытие стыка под нагрузкой. Задача о распределении нагрузки между элементами такого соединения статически неопределима и решается с учетом деформаций этих элементов. Обозначим: F3AT — сила затяжки болта; F=Fz/Z — внешняя нагрузка соединения, приходящаяся на один болт (Z — число болтов). После приложения внешней нагрузки к затянутому соединению болт дополнительно растянется на некоторую величину А, а деформация сжатия деталей уменьшится на ту же величину.

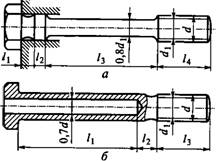

Для простоты можно сказать, что только часть внешней нагрузки дополнительно нагружает болт, а другая часть идет на разгрузку стыка[4]. Если обозначим х коэффициент внешней нагрузки (учитывает приращение нагрузки болта в долях от силы F), то дополнительная нагрузка болта равна а уменьшение затяжки стыка — (1 — Y)F. Величину коэффициента х определяют по условию равенства деформаций болта и деталей, возникающих после приложения внешней нагрузки. Д = ^ = (1-*)Д*да (1.23) Где Яб — податливость болта, равная его удлинению при единичной нагрузке; Яд — суммарная податливость соединяемых деталей при том же условии. Из равенства (1.23) имеем ^Яд/Ое + Яд). (1.24) Далее получим приращение нагрузки на болт F * = XF, (1.25) Расчетную нагрузку болта с учетом (1.19) F9=lЈF„ + XF (1.26) И остаточную затяжку стыка от одного болта (1.27) Анализ полученных решений и выбор затяжки соединений. 1. С увеличением податливости болта Яб и уменьшением податливости деталей Яд уменьшается х и приращение нагрузки болта F6 [см. формулу (1.25)]. Эту зависимость выгодно используют на практике и особенно при переменной внешней нагрузке F. Например, при изменении внешней нагрузки F от нуля до максимума (рис. 1.24) в расчетной нагрузке Fv болта изменяется только составляющая F Q(по тому же закону, что и F). Как правило, Яд значительно меньше Яб, поэтому F6 значительно меньше F. От переменной составляющей F6 зависит сопротивление болта усталости. Применение упругих болтов (рис. 1.25) является хорошей защитой от усталостного разрушения. Опасным сечением для прочности стержня является сечение по внутреннему диаметру резьбы dx [см. формулу (1.16)]. Учитывая отсутствие концентрации напряжений в ненарезанной части стержня, ее диаметр можно выполнить меньше Dx (рис. 1.25, А) или просверлить здесь отверстие (рис. 1.25, б). При этом болт будет равнопрочным, а его податливость увеличится. Оптимизация конструкции болта здесь выполняется по условию равнопрочности с целью уменьшения его материалоемкости и повышения усталостной прочности. 2. С уменьшением Рж при постоянной F уменьшается F^ [см. формулу (1.27]. При — х)^сила ^ст становится равной нулю,

В стыке появляется зазор. Образование зазора в стыке недопустимо, И С Рис. 1.24 Рис. 1.25 Так как при этом нарушается плотность соединения, а при переменной нагрузке появляются удары в стыке, от которых соединение быстро разрушается. Таким образом, достаточная предварительная затяжка F^ обеспечивающая нераскрытие стыка деталей, является необходимым условием надежности и герметичности соединения. Условие нераскрытия стыка: irCT> 0. Практически нераскрытие стыка зависит не только от величины силы затяжки F3TlT, но и от сохранения ее в эксплуатации. Последнее определяется следующими факторами: Качеством обработки поверхностей стыка. При большой шероховатости поверхности ее неровности постепенно сминаются, что приводит к ослаблению затяжки. Для ответственных соединений Поверхности стыка деталей рекомендуют шлифовать; Числом поверхностей стыков. Чем больше поверхностей, тем хуже сохраняется затяжка (на рис. 1.23 число поверхностей стыка равно пяти, считая поверхности под гайкой и головкой болта); Качеством поверхности и точностью резьбы. Грубая резьба сминается и уменьшает силу затяжки. В ответственных соединениях рекомендуют применять гайки, увеличивающие равномерность распределения нагрузки по виткам резьбы (см. рис. 1.16); Надежностью способа стопорения резьбы (см. рис. 1.9... 1.12); Качеством прокладок. Упругие прокладки в стыке лучше сохраняют затяжку. (Отметим, что пружинная шайба (см. рис. 1.23) в этом смысле также выполняет роль упругой прокладки.)

В зависимости от перечисленных факторов, трудно поддающихся учету, а также ввиду опасности раскрытия стыка деталей целесообразно применять высокую затяжку соединений, особенно при переменных нагрузках. Это положение подтверждается практикой эксплуатации резьбовых соединений. На практике рекомендуют принимать Fзат — K^g^F, Где А! зат — коэффициент затяжки. По условию нераскрытия стыка [11, 3]: при постоянной нагрузке Кзят= 1,25...2, при переменной нагрузке АГзат=2,5...4. По условию герметичности: при мягкой прокладке КзаТ = 1,3...2,5, при металлической фасонной прокладке /^ах = 2...3,5, при металлической плоской прокладкеА^зат =3—5. Выбрав Кзлт при известных Лб, Яд или можно определить Fv, F6 и F„ по формулам (1.26), (1.25) и (1.27). Определение податливости болта и деталей. В простейшем случае при болтах постоянного сечения и однородных деталях (рис. 1.26) Аб^/бДЯбЛб); АД=<У№А), (1.29) Где Eq И 2ГД, А^иАц — модули упругости материалов и площади поперечного сечения болта и деталей; IQ — длина болта, участвующая в деформации; да — суммарная толщина деталей; приближенно /g «

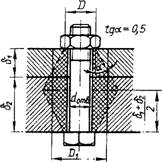

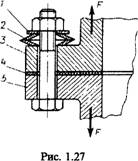

В более сложном случае коэффициенты податливости определяют по сумме податливостей отдельных участков болта (см. рис. 1.25) и отдельных деталей (см. рис. 1.23): I! Еб V*61 Аб2 AqJ* —+—+»•+—)• В формуле (1.30) под расчетной площадью АД понимают площадь только той части деталей, которая участвует в деформации от затяжки болта. Условное определение этой площади в простейшем случае изображено на рис. 1.26. Здесь полагают, что деформации от гайки и головки болта распространяются в глубь деталей по конусам с углом а=30°, или tga«0,5. Приравнивая объем этих конусов к объему цилиндра, находят его диаметр: На рис. 1.27 изображено соединение, в котором внешняя нагрузка F увеличивает деформацию не только болта, но и деталей 1 и 2 (шайба и набор тарельчатых пружин). Поэтому при расчете коэффициента внешней нагрузки х детали 1 и 2 нельзя учитывать наравне с деталями 3, 4, 5, деформация которых уменьшается. В таких случаях все детали соединения принято разделять на две системы: детали системы болта, в которых под действием внешней нагрузки абсолютная величина деформаций возрастает (на рис. 1.27 болт и детали 1 и 2); детали системы корпуса, в которых абсолютное значение деформаций уменьшается (на рис. 1.27 детали 3, 4, 5). При этом

5/5 3^1

В соединении на рис. 1.27 набор тарельчатых пружин существенно увеличивает податливость системы болта, а следовательно, уменьшает нагрузку на болт. В общем случае задачу о расчете Аа и Ха приходится решать с учетом конкретных, сложных и многообразных деталей (например, литые крышки цилиндров с ребрами, пустотами и т. п.). Для большинства практических случаев расчет податливости деталей связан с большими трудностями. Между тем расчеты и испытания конструкций показывают, что отношение Яд/(Яб + Яд) невелико и не превышает обычно 0,2...0,3. Поэтому для приближенных расчетов соединений без мягких прокладок принимают Х=Яд/(^ + Яд)<(0,2...0,3). (1.31) Прочность болта при статических нагрузках. При статических нагрузках прочность болта в соединении типа рис. 1.23 оценивают по формуле (1.32) Прочность болта при переменных нагрузках. При переменных нагрузках [см. рис. 1.24 и формулы (1.25) и (1.26)] полное напряжение в болте можно разделить на постоянное <Гт = [^зат + (F6/2)]/A6 И переменное с амплитудой (7 A=(F6/2)A6.

Запас прочности по переменным напряжениям подсчитывают по формуле (см. курс «Сопротивление материалов»)

(см. табл. 1.2), Где сг J—предел вьшосливости материала болта (см. табл. 1.1); К<, — эффективный коэффициент концентрации напряжений в резьбе (определяют при испытании затянутой резьбовой пары, а не просто стержня с резьбой); фа&0,1 —коэффициент чувствительности материала болта к асимметрии цикла напряжений. Величина Ка зависит от многих факторов и трудно поддается учету. Для приближенных расчетов рекомендуют [3]: ^«3,5...4,5 — углеродистые стали, — легированные стали. Большие величины относятся к резьбам с D>2Q мм. Указанные величины Ка получены для метрических нарезных резьб и при простых гайках. Для накатанных резьб Ка уменьшают на 20...30%. При применении специальных гаек (см. рис. 1.16), выравнивающих распределение нагрузки по виткам резьбы, Ка уменьшают на 30...40%.

Запас статической прочности по текучести материала проверяют по формуле 5Х — бГт/^тах — 0"т/(>т+О (см. табл. 1.2). Практический (приближенный) расчет затянутых болтов при растягивающей внешней нагрузке. В большинстве случаев величину силы затяжки болтов на практике не контролируют, поэтому смысл точного расчета теряется. Для приближенного расчета, учитывая рекомендации(1.31), принимают/ = 0,2...0,3. При этом Fv= l,3f3aT + (0,2...0,3).F. Величину выбирают по рекомендациям(1.28). Далее в зависимости от Характера нагрузки используют формулы(1.32) или (1.34) и(1.35). Прочность болтов при высоких температурах. При высоких температурах в болтовом соединении могут возникать дополнительные температурные нагрузки. Эти нагрузки возникают в том случае, когда температурные коэффициенты линейного расширения материалов болта и соединяемых деталей не одинаковы. Температурные нагрузки подсчитывают по условию совместности деформаций, которые рассматривают в курсе «Сопротивление материалов». Температурные напряжения в болтах понижают путем применения материалов с близкими температурными коэффициентами линейного расширения или постановки упругих прокладок, упругих болтов и шайб. При температурах свыше150 °С для легких сплавов и300 °С для конструкционных сталей в затянутых соединениях становятся су После некоторого времени работы при высоких температурах наблюдается заедание в резьбе, которое проявляется в том, что гайку не удается отвинтить или она отвинчивается с большим трудом, а резьба портится или разрушается. Для борьбы с заеданием необходимо изготовлять гайки из материалов, обладающих более высоким температурным коэффициентом линейного расширения по сравнению с материалом винта (перлитный чугун, бронза, латунь, жаропрочные стали); применять покрытия — омеднение или хромирование резьбы; применять более крупные резьбы с зазором по среднему диаметру.

14) Характеристика шпоночных соединений. Расчёт шпонок на прочность

Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки, маховика и т.д.). Шпонка – деталь, соединяющая вал и ступицу. Она служит для передачи вращающего момента от вала к ступице или наоборот.

|

|||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 1400; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.15.57.52 (0.156 с.) |

Трубные резьбы (цилиндрическая и коническая) служат для соединения труб и арматуры.

Трубные резьбы (цилиндрическая и коническая) служат для соединения труб и арматуры.

F—2 J (Тсм^О Coscpdcp = (TCM82d,

F—2 J (Тсм^О Coscpdcp = (TCM82d,