Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Уплотняющие устройства (уплотнения), схемы, классификация

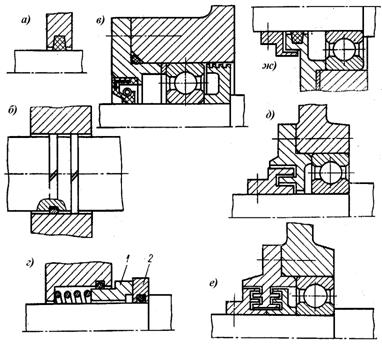

В местах соединения корпусных деталей, а также в местах входа и выхода валов в корпус механизма устанавливаются уплотняющие устройства (уплотнения), предназначенные для защиты внутреннего пространства механизма от попадания вредных ингредиентов внешней среды (воды, пыли, абразивных частиц) и для предохранения от вытекания из внутреннего пространства смазочных материалов. Классификация уплотнений: 1. по характеру относительной подвижности деталей, между которыми устанавливается уплотнение – подвижное и неподвижное; 2. по характеру взаимодействия с движущейся деталью – контактные (рис. 50, а, б, в, г) и бесконтактные (рис. 50, д, е); 3. по способу создания уплотняющего давления между уплотнительным элементом и подвижной деталью – пассивные или натяжные (рис. 50, а, б), в которых необходимое давление между уплотняемыми поверхностями создается за счёт деформации уплотняющего элемента и не зависит от давления среды в полости корпуса механизма, и активные (рис. 50, в, г), в которых давление между уплотняемыми поверхностями растет пропорционально увеличению давления во внутренней полости механизма; 4. в зависимости от материала, из которого изготовлен уплотняющий элемент – металлические (рис. 50, б, г) и неметаллические (рис. 50, а, в); 5. по форме подвижной уплотняемой поверхности – торцевые (плоскостные, рис. 50, г), цилиндрические (рис. 50, а, б, в, д, е, ж), конические, сферические.

Из контактных уплотнений валов наиболее широкое применение находят сальниковые (рис. 50, а) и манжетные (рис. 50, в) уплотнения. Сальники – неметаллические контактные уплотнения пассивного типа. Применяются сальниковые уплотнения при относительных скоростях скольжения (скорость уплотняемой поверхности вала) до 5 м/с и давлениях в рабочей полости до 0,5 МПа. Простейшее сальниковое уплотнение (рис. 50, а) содержит кольцо прямоугольного сечения, пропитанное смазывающим материалом и запрессованное в трапециевидную канавку, угол между боковыми поверхностями которой составляет 20…30.Сальниковое кольцо чаще всего выполняют из войлока, или кожи и проваривают его перед установкой в консистентной смазке.

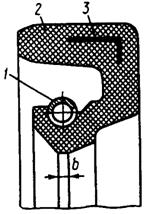

В манжетных уплотнениях (рис. 50, в) предварительное поджатие уплотняющей кромки манжеты к поверхности вала происходит за счёт деформации манжеты и натяжения браслетной пружины, которой всегда снабжается манжета (рис. 51). Увеличение давления во внутренней полости корпуса механизма способствует возрастанию усилия, прижимающего ласт манжеты к поверхности вала, препятствуя тем самым сообщению внутренней полости с внешней средой. Армированные манжеты могут изготавливаться как из различных резиновых смесей, так и из пластиков (полиуретан, поливинилхлорид). Манжетные уплотнения могут применяться при скоростях скольжения до 10 м/с. Бесконтактные уплотнения можно разделить на 3 основных группы: 1. уплотнения сопротивления (резистивные); 2. инерционные уплотнения; 3. насосные уплотнения.

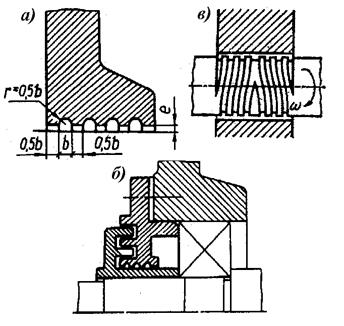

Резистивные уплотнения представляют собой тонкую щель или лабиринт, создающие за счёт малого поперечного сечения и большой протяжённости повышенное сопротивление протеканию жидкостей и газов (рис. 50, д, е и рис. 52, а, б). В таком уплотнении утечки возможны постоянно, но они не велики и выполняют положительную роль, вынося наружу посторонние частицы, попадающие в зону уплотнения. Щелевые уплотнения зачастую снабжаются дополнительными канавками (рис. 52, а), выравнивающими давление протекающей жидкости по окружности щели, и создающие дополнительное сопротивление протекающей жидкости. К инерционным уплотнениям можно отнести маслоотбрасывающие кольца и диски, устанавливаемые на валах рядом с подшипниковыми гнёздами. Частицы жидкости или твёрдые, попадая на вращающийся вместе с валом диск, отбрасываются силами инерции по радиусам на периферию. Таким образом исключается возможность их попадания в зазор между валом и отверстием, через которое он проходит.

Пример исполнения насосного уплотнения представлен на рис. 52, в. Основным элементом этого уплотнения являются резьбовые канавки, нарезанные на поверхности части вала, находящейся в отверстии, через которое вал проходит. Направление нарезки канавок выбрано таким, что любая частица, попавшая в канавку, при вращении вала, двигаясь по канавке за счёт сил инерции, будет выброшена из зазора. Такой процесс может происходить только при вращении вала в одну сторону, на элементе, изображённом на рис. 52, в, а уплотнение будет работать только тогда, когда вал будет вращаться против часовой стрелки, если смотреть на его торец с левой стороны. Поэтому такое уплотнение можно применять в тех механизмах, где вал постоянно имеет однонаправленное движение. Наличие зазора в бесконтактных уплотнениях не обеспечивает их герметичности при неработающем механизме, однако в процессе работы механизма эти уплотнения весьма успешно защищают его внутреннее пространство от пыли и грязи. По этой причине такие уплотнения применяют, как правило, совместно с контактными, устанавливая их снаружи от последних (рис. 50, ж).

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 616; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.108.236 (0.005 с.) |

Рис. 50. Уплотнения валов: а – сальник; б – металлические кольца; в – манжетное; г – торцовое; д – лабиринтное; е – двойное лабиринтное ж – комбинированное (сальник + щелевое).

Рис. 50. Уплотнения валов: а – сальник; б – металлические кольца; в – манжетное; г – торцовое; д – лабиринтное; е – двойное лабиринтное ж – комбинированное (сальник + щелевое).

Рис. 51. Конструкция резиновой армированной манжеты: 1 – браслетная пружина; 2 – тело манжеты; 3 – металлическая армирующая вставка

Рис. 51. Конструкция резиновой армированной манжеты: 1 – браслетная пружина; 2 – тело манжеты; 3 – металлическая армирующая вставка

Рис. 52. Бесконтактные уплотнения: а – щелевое с канавками в щели, б – лабиринтное, в – насосное сдвоенное.

Рис. 52. Бесконтактные уплотнения: а – щелевое с канавками в щели, б – лабиринтное, в – насосное сдвоенное.