Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Влияние износа инструмента на изменение сил резания

При построении технологических процессов механической обработки заготовок с использованием агрегатных, многоинструментальных наладок, производительность оборудования во многом определяется стойкостью используемых инструментов и, в частности сверл и зенкеров. От износа инструмента зависит не только качество обрабатываемых поверхностей, но и продолжительность работы оборудования, его производительность, так как при малых периодах стойкости необходимо более часто перенастраивать оборудование, увеличивая его простой. Кроме того, повышенный износ инструментов не позволяет использовать его на интенсивных режимах резания, что также снижает производительность оборудования. Особое значение диагностирование износа инструментов приобретает в условиях среднесерийного производства, где обрабатываются изделия широкой номенклатуры, небольшими партиями, когда инструмент в течение одного периода стойкости может эксплуатироваться на разных режимах резания. Поэтому надежная работа инструментов обеспечивается в том случае, если мы располагаем достоверной информацией о состоянии его рабочих поверхностей. При сверлении и зенкеровании отверстий в заготовках в качестве основного диагностического признака состояние инструмента можно использовать его износ. Из существующих способов контроля износа инструментов предпочтение следует отдать непрерывному контролю в процессе его работы, так как дискретный контроль (измерение после обработки) не исключает возможности отказа инструмента во время выполнения операции. Непрерывный контроль можно осуществлять косвенными методами, при которых о величине износа инструментов судят по изменению таких параметров процесса резания, как составляющие силы резания. Износ h сверл и зенкеров можно достаточно точно контролировать по приросту крутящего момента Мкр или осевой силы Ро, которые возникают при затуплении острого инструмента. Указанный прирост определяют как с помощью специальных динамометрических узлов, встроенных в станок, так и путем измерения фактической нагрузки по информированным характеристикам привода станка, например силы тока, проходящего через якорь электродвигателя. При контроле указанных параметров можно судить о величине предельно допустимого износа инструмента и давать команду на смену затупившегося инструмента.

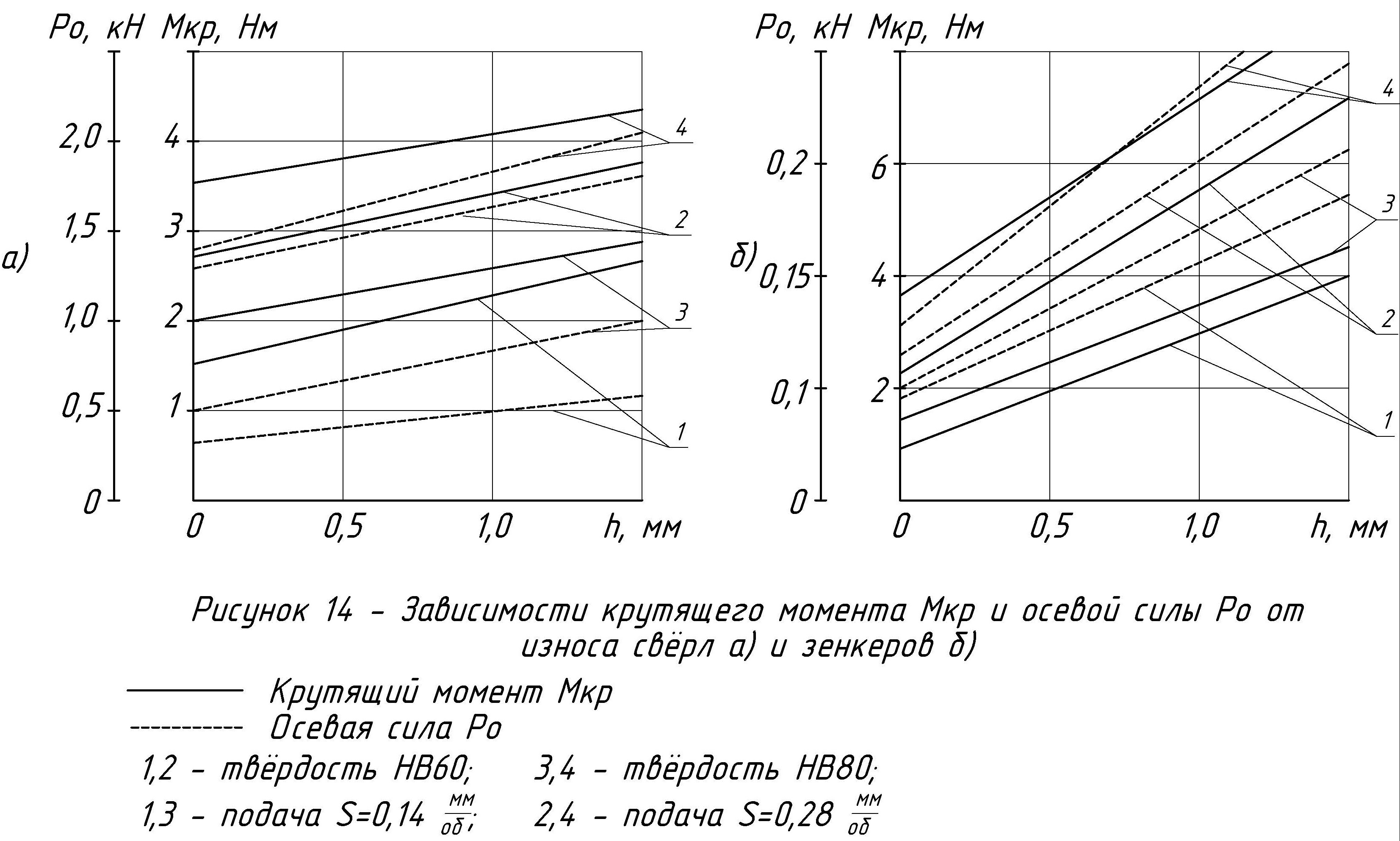

В Московском станкоинструментальном институте были проведены комплексные исследования влияния на износ сверл, зенкеров и разверток режимов резания, материала и твердости обрабатываемых заготовок. Исследования проводились на вертикально-сверлильном станке модели 2Н135 при сверлении, зенкеровании и развертывании заготовок из стали 45, серого чугуна СЧ-20 и алюминиевых сплавов АЛ3, АЛ9 и А910В. Исследовались сверла диаметром от 5 до 12 мм, зенкеры от 10 до 20 мм и машинные развертки от 12 до 30 мм, изготовленные из быстрорежущей стали Р6М5. Режимы обработки: скорость резания V = 15÷60 м/мин; подача S = 0,1÷0,5 мм/об, глубина обрабатываемых отверстий не превышала 5d. Крутящий момент и осевую силу определяли с помощью универсального динамометра УДМ-600, а результаты измерений фиксировал самописец. За критерий затупления инструментов был принят их износ по уголкам с захватом ленточек, который является доминирующим в исследуемом диапазоне режимов резания и твердости обрабатываемых материалов. При экспериментах инструмент постепенно доводили до полного затупления. Допустимый износ составлял – 1,5 мм. При этом сверла имели следующие геометрические параметры: главный угол в плане 2φ = 120 задний угол φ = 12 зенкеры: главный угол в плане φ = 30 задний угол φ = 10 развертки: главный угол в плане φ = 10 задний угол φ = 8 Результаты обработки заготовок из алюминиевых линейных сплавов твердостью НВ60÷80 единиц при сверлении представлены на рисунке 14.а, а при зенкеровании – на рисунке 14.б. При этом зависимости крутящего момента Мкр от износа h представлены сплошными линиями, а осевой силы Ро от износа h – штриховыми линиями. Кроме того, кривые линии 1 и 2 характеризуют обработку материала твердостью НВ60, а кривые 3 и 4 – твердостью НВ80. Для данных исследований скорость резания V = 25 м/мин, а подача S = 0,14 мм/об (кривые 1 и 3) и S = 0.28 мм/об (кривые 2 и 4), диаметр сверления 6 мм, а припуск при зенкеровании – 2 мм.

Исследования показали, что во всем диапазоне изменения режимов резания и твердости обрабатываемого материала влияние износа инструментов на крутящий момент Мкр и осевую силу Ро (см. рисунок 14.а и рисунок 14.б), достаточно точно описывается линейными зависимостями.

При диагностировании износа инструментов по изменению Мкр и Ро в качестве математических моделей за основу были приняты двухчленные формулы, в которых первый член представляет собой известные степенные зависимости Мкр и Ро при работе заточенным инструментом, а второй член – соответствует приросту Мкр и Ро от износа инструмента и, также как и 1й член, от диаметра d, подачи S и твердости материала H. Постоянные коэффициенты и показатели степени в выведенных формулах определялись экспериментально. Было установлено, что при сверлении и зенкеровании показатели степени у подачи и твердости обрабатываемого материала одинаковы в обоих слагаемых каждой формулы и что постоянные коэффициенты незначительно изменяются при износе инструмента. Упростив выведенные формулы и подставив в них полученные средние значения показателей степени, получили следующие формулы для расчета Мкр = (Cм + СМh · h/d) d1,8 · S0,8 · H, где Cм – постоянный коэффициент, определенный по значению Мкр для острого инструмента; СМn – постоянный коэффициент, характеризующий прирост Мкр от износа инструмента; Н = (НВ/70)0,8. Средние значения Cм = 0,175; СМn = 0,44. Ро = (CP + СPh · h/d) d · S0,8 · H, где CP – постоянный коэффициент, определенный по значению Ро для острого инструмента; CP = 460; СPh – постоянный коэффициент, характеризующий прирост Ро от износа инструмента; СPh = 1100. При зенкеровании отверстий получены следующие зависимости Мкр = (Cм + СМh · h/t0,38) d1,8 · где t – глубина резания; Sz – подача на зуб; z – число зубьев; Cм = 0,3; СМh = 0,35; Ро = (CP + СPh · h/t0,6) · Среднее CP = 120; СPh =·230. Указанные зависимости отличаются от известных формул тем, что к постоянным коэффициентам прибавляются некоторые переменные составляющие, зависящие при сверлении от h и d, а при зенкеровании – от h и t. Следует отметить, что при работе заточенным инструментом фактические постоянные коэффициенты в вышеприведенных формулах могут несколько отличаться от приведенных средних значений. Это объясняется такими индивидуальными особенностями каждого инструмента, как шероховатость передней поверхности и ленточек, погрешность заточки, величина обратной конусности и др. Поэтому при диагностировании износа инструмента по Мкр и Ро, действующих в процессе обработки, постоянные коэффициенты следует определять экспериментально для каждого инструмента.

Охрана труда

|

||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 333; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.61.122 (0.01 с.) |

;

; ;

;

· t0,6 · H,

· t0,6 · H, Z · t · H.

Z · t · H.