Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Процессы воспроизведения рельефа изображения

Процесс воспроизведения изображения производится путем химического или ионного травления с последующим химическим или электрофизическим осаждением пленки. К процессу травления предъявляется требование избирательности травления и изотропности травления. Травление считается изотропным, если фронт травления продвигается в виде круга с радиусом, пропорциональным времени травления. Отношение скорости вертикального травления к горизонтальному называется показателем анизотропии. Фактор травления «А» - это отношение глубины травления h к величине бокового подтравливания «х» А=h/x Большую роль на профиль химического травления оказывает смачиваемость поверхности и температура травителя, определяющая энергию активации травления. С уменьшением размеров элементов возникают ограничения возможностей жидкостного травления. Ряд зарубежных фирм при травлении субмикронных элементов используют газовое травление или травление ионными методами. Заключительные этапы литографического процесса Заключительные этапы литографического процесса состоят из операций удаления фоторезиста и операций сушки подложек. Удаление фоторезиста стимулируется движением жидкости и активации процесса с помощью ультразвука. Остатки резиста удаляют растворителями или водно-щелочными растворами. Универсальным способом удаления остатков позитивного или негативного резистов является кипячение в серной кислоте или хромовых смесях. Отмывка подложек проводится в деионизованной воде. Введение в технологический процесс ионно-плазменных и плазмохимических методов травления позволило приблизить размеры элементов интегральных схем к размерам рисунков в фоторезистивных масках. Уменьшению последних способствуют новые направления в технике литографии - электроннолитография, рентгенолитография, ионнолитография - направленные на повышение разрешающей способности. Другие виды литографии Электроннолитография Метод электроннолитографии основан на использовании для экспонирования резистов электронных пучков. При взаимодействии электронного пучка с резистом происходят разрывы в межатомных связях, приводящие к перестройке молекулярной структуры резиста. При малых длинах волны электрона минимально возможные размеры рисунков при экспонировании резистов определяются не дифракционным рассеянием, а условиями взаимодействия электронного пучка с системой электроннорезист - подложка.

Различают сканирующую и проекционную электроннолитографию. На рис.5.8 представлена схема проекционной электроннолитографии.

Рис. 5.8. Схема проекционной электроннолитографии

Процесс проходит в вакууме, глубина которого определяется рабочим вакуумом источника электронов (электронной пушки). Подложки подаются под пучок через загрузочные отсеки с откачкой газа. Поток электронов находится в продольном магнитном поле индукцией ”В”. Точность совмещения достигает ~0,2 мкм. Разрешающая способность неоднозначно связана с ускоряющим напряжением пушки вследствие функциональной взаимосвязи геометрических размеров электронного луча и электрических параметров пушки. Время экспонирования “t” связано с коэффициентом чувствительности “К” резиста и плотностью тока луча ”J” соотношением: t= K/J. Коэффициент чувствительности электроннорезиста зависит его марки и колеблется в пределах от 10-6 кл/см2 для негативных электроннорезистов до -10-8 кл/см2 для позитивных. Хотя чувствительность негативных резистов выше, однако, разрешающая способность ниже. В случае однолучевой электронной пушки с термокатодом при диаметре пучка равном 0,1 мкм может быть достигнута плотность тока J~1А/см2. Время экспозиции для этих условий составит ~60мкс на один элемент. Общее время экспонирования подложки диаметром 30 мм достигает 100 часов. Факторы, ограничивающие разрешающую способность электроннолитографии: 1) электрон - это одновременно и частица и волна. Длинна волны

где V= e-заряд электрона (е=1,6х 10-19 кл); U- ускоряющее напряжение; h=6,6 х10-34 Дж/с; m= 9,1x10-31кГ. Подставляя константы, получим: Энергия электрона, вкладываемая в проведение процесса электроннолитографии, складывается из энергии электрона и энергии взаимодействия с веществом и определяется выражением:

Е=me C2 + eU [Дж], где С - скорость света; 2) разрешающая способность электроннолитографии ограничивается конечным диаметром электронного луча и рассеянием электронов в слое резиста; 3) ограничения электронной оптики, наличие сферической аберрации и теплового разброса поперечных скоростей электронов приводит к увеличению диаметра электронного пучка; 4) мощность, вкладываемая в пучок, ограничена испарением электроннорезиста; 5) яркость источников электронов конечна и имеет Гауссовское распределение в пространстве; 6) скорость прецизионного сканирования ограничена индуктивностью и емкостью электромагнитной отклоняющей системы. Несмотря на ограничения, электроннолитография берет на себя формирование субмикронных размеров сверхбольших интегральных микросхем (СБИС) и числовых интегральных процессоров (ЧИП), высокочастотных (1 гГц) цифровых микросхем на арсениде галлия. В ряде случаев для увеличения разрешающей способности используются подкладки под подложку, отражающие электронный поток, тем самым реализуется обратная электроннолитография. Диаметр пучка для электроннолитографии может возрасти из-за дифракции или аберраций. Например, увеличение диаметра пучка из-за дифракции описывается уравнением: Dд=7,5 /б где б - угол сходимости луча, рад. Яркость электронного пучка при электроннолитографии зависит от плотности тока эмиссии J и температуры катода T: B= J x eU/ где К =1,38х 1023 – постоянная Больцмана. Рентгенолитография Рентгенолитография реализует засветку резиста рентгеновским излучением. Рентген получают облучением металлической пластины электронным лучом с энергией 10-20 кВ. Используя разные металлы, получают разную длину волны. Предпочтительней использовать более короткую длину волны(0,4-1,4 нм.). На рис. 5.9 представлена схема реализации рентгенолитографии.

Рис.5.9. Схема реализации рентгенолитографии

Достоинства рентгенолитографии состоят в следующем: 1) увеличивается разрешающая способность; 2) отсутствует избирательность фоторезиста; 3) нет контакта фоторезиста с фотошаблоном; 4) ослабляются отражательные эффекты; 5) процесс литографии не требует вакуума; 6) процесс нечувствителен к загрязнениям; 7) мала стоимость литографического процесса. Недостатки рентгенолитографии состоят в следующем: 1) наличие рентгеновского излучения предъявляет повышенные требования к помещению и обслуживающему персоналу; 2) элементы микросхем, механические напряжения или дефекты могут выступать в роли точечных диафрагм, изменяющих ход лучей в виде выпуклой или вогнутой подушки (дисторсия); 3) возможно только теневое экспонирование. Ионнолитография В случае ионнолитографии засветка резиста проводится ионами инертных газов. Достоинства применения ионов состоят в большой массе иона и высокой полимеризующей способности ионов. Большая масса иона препятствует его отклонению от первоначального направления даже в сильных магнитных полях. Недостаток ионнолитографии в относительно сложном оборудовании, требующем квалифицированного обслуживания. Планарная технология изготовления электронных приборов. Планарная технология основывается на создании в приповерхностном слое полупроводниковой монокристаллической пластины (Si, Ge, Ga, As) областей с различным типом проводимости или с разной концентрацией примесей. Такие области создаются локальным введением в подложку (чаще Si) примесей (посредством диффузии или ионного легирования) через маску (чаще пленку SiO2), формируемую на подложке литографией. Все эти области имеют выход на одну сторону подложки, что позволяет через окна в SiO2 осуществлять их коммутацию в соответствии с заданной схемой при помощи пленочных (чаще Al) проводников, нужная конфигурация которых также обеспечивается методом литографии. Пленка SiO2, помимо использования ее в качестве маски, является хорошим диэлектриком и защищает поверхность прибора от повреждений.

Особенностью планарной технологии является ее универсальность и многовариантность. Технологический процесс состоит из трех периодически повторяющихся операций (химическая обработка, термическая обработка и фотолитография). Это позволяет создать единую технологическую схему, которая одинаково приемлема для всех приборов, создаваемых по планарной технологии. Например, для приборов на основе кремния технологическая схема выглядит следующим образом. 1.Резка слитков кремния на пластины и механическая обработка пластин кремния, состоящая из операций шлифовки и полировки для получения структуры поверхности, удовлетворяющей заданным требованиям. 2.Химическая обработка в разнообразных химических реактивах для очистки поверхности пластин. 3.Окисление пластин кремния для получения на поверхности пленки двуокиси кремния, маскирующей поверхность кремния при его локальном легировании. 4.Эпитаксиальное наращивание кремния на кремневые или инородные (например, сапфировые) пластины. 5.Получение в кремнии слоев, легированных заданными примесями, методом диффузии или комбинацией методов диффузии и ионного внедрения 6.Нанесение тонких металлических пленок на рабочую поверхность пластины для создания омических контактов к слоям, образующим структуры элементов ИС, и соединительных металлических полосок между элементами. 7.Литография, проводимая с целью, во-первых, образования окон в пленке двуокиси кремния для проведения процессов локального легирования и, во-вторых, формирования металлических соединительных полосок. 8.Проверка параметров всех ИС, полученных на одной пластине, для отбраковки неработоспособных.

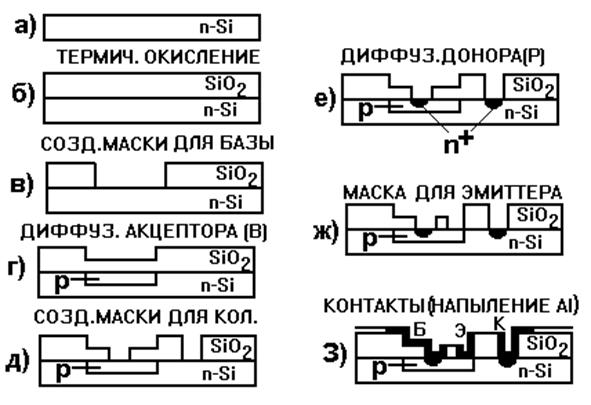

9.Разделение пластины на кристаллы и сборка годных ИС. 10.Технологические испытания на механическую прочность, устойчивость к циклическому воздействию температур, влагоустойчивость. 11.Окончательная проверка параметров ИС. Последовательность операций при изготовлении транзистора по планарной технологии Пример изготовления биполярного n-p-n транзистора представлен на рис. 5.10. В качестве подложки используется пластина монокристаллического кремния с избыточной электронной проводимостью (n-Si). На ней термическим окислением создают пленку SiO2, в которой литографией формируют окна (создают маску) для введения (диффузии) акцепторной примеси (например, В). В результате образуется базовая область транзистора (р-Si). Затем пластину снова окисляют и во вновь образованной пленке SiO2 повторной литографией создают окна для введения донорной примеси (например, Р) в только что сформированную базовую область (для создания эмиттера) и в исходную пластину (для формирования невыпрямляющего контакта к коллектору). После третьего цикла окисление - литография в пленке SiO2 вскрывают окна к областям базы, эмиттера и коллектора и на всю поверхность пластины наносят (напылением в вакууме) слой металла (чаще Al). Проводя четвертый раз литографию по пленке Al, формируют контакты к соответствующим областям транзистора, проводники и контактные площадки. После вжигания контактов (при температуре 5000) и контроля параметров транзисторов пластину разрезают на кристаллы (чипы), каждый из которых содержит один транзистор. Чипы помещают в корпус и присоединяют к внешним выводам корпуса. Затем корпус герметизируют для защиты транзистора от внешней среды.

Рис. 5.10. Изготовления биполярного n-p-n транзистора

Рассмотренный “ классический” метод планарной технологии не годится для изготовления мощных транзисторов из-за высокого сопротивления коллекторной области. Этот недостаток исключается при использовании планарно-эпитаксиальной технологии. Планарно-эпитаксиальная технология Планарно-эпитаксиальная технология включает операцию эпитаксиального наращивания на поверхности подложки тонкого (7 мкм) низкоомного Si-эпитаксиального слоя (n+ -Si) с очень сильным легированием, который шунтирует менее легированный (высокоомный) коллекторный слой (n -Si). Таким образом, можно получить транзисторы с низким омическим сопротивлением коллекторной области (большой мощности) и с весьма тонкой базовой областью (высоким быстродействием). . Изготовление полевых транзисторов по планарной технологии Для изготовления полевых транзисторов на поверхности полупроводниковой подложки (с проводимостью р-типа и удельным сопротивлением ~10 8 Ом х см) эпитаксиальным наращиванием создают канал (n-типа) толщиной ~ 0,1-0,5 мкм и концентрацией электронов ~ 1017 1/cм3. Затвор формируют наращиванием нового эпитаксиального слоя или диффузией примеси. Сток и исток представляют собой омические контакты с эпитаксиальным слоем.

Функциональные возможности планарной технологии Классическая планарная и планарно-эпитаксиальная технология используется в основном для изготовления дискретных приборов. При изготовлении интегральных микросхем возникают дополнительные проблемы, связанные с изоляцией элементов и необходимостью создания в одной микросхеме нескольких типов активных (транзисторов, диодов) и пассивных (резисторов, конденсаторов) элементов. В микросхемах эти элементы формируются путем комбинированного соединения транзисторов разных типов друг с другом. Такая комбинация обладает различными емкостными, резистивными или выпрямляющими свойствами. Часто запертые Р-n- переходы транзисторов используют как конденсаторы, а сами транзисторы - в качестве нагрузочных или гасящих резисторов. Функциональные возможности микросхем возрастают при включении транзисторов с общей базой, общим коллектором или с общим эмиттером. Такие приемы, однако, усложняют технологию и увеличивают разброс параметров. На рис. 5.11 представлены структуры навесного (дискретного “а”) и интегрального (б) транзисторов, а также некоторые пассивные элементы в поле микросхемы (в)

Рис. 5.11. Структуры транзисторов и пассивные элементы в поле микросхемы

Контактные области транзисторов создаются методом металлизации в вакууме путем напыления пленки толщиной ~1 мкм.

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 208; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.228.40 (0.024 с.) |

, соответствующая электрону определяется через постоянную Планка h, массу электрона m и его скорость V соотношением:

, соответствующая электрону определяется через постоянную Планка h, массу электрона m и его скорость V соотношением: 2meU;

2meU; ,

, kT,

kT,