Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология интегральных микросхемСтр 1 из 9Следующая ⇒

Литография Литография - это процесс формирования элементов микросхем и полупроводниковых приборов фотографическими методами. Сущность литографического процесса состоит в том, что на подложку наносят фоточувствительный слой (резист), а затем его засвечивают через фотошаблон, вытравливают канавки, напыляют проводящие и диэлектрические пленки и т.д. до изготовления полупроводникового прибора или микросхемы. По используемому для засветки резиста виду излучения литография подразделяется на фотолитографию (засветка ультрафиолетом) рентгенолитографию (засветка рентгеновским излучением), электронную и лазерную литографии (соответственно засветка резиста проводится электронами или лазерным излучением и т.д.). Известны ионнолитография, комбинированные виды литографий. Засветку можно производить перемещающимся лучом (проекционная сканирующая литография) или посредством наложения шаблона (контактная литография). В настоящее время распространилось значительное количество как самостоятельных, так и комбинированных литографий. В числе самостоятельных литографий следует отметить лазерную литографию, реализуемую как по принципу фотолитографии, так и по принципу безрезистивной литографии. При безрезистивной литографии роль резиста выполняет покрытие (чаще графит), выжигаемое лазером или электронным лучом. Разрешающие возможности литографий На рис.5.1 представлены местоположения некоторых видов литографий относительно ширины разрешающей линии.

Рис. 5.1. Местоположения литографий относительно ширины разрешающей линии

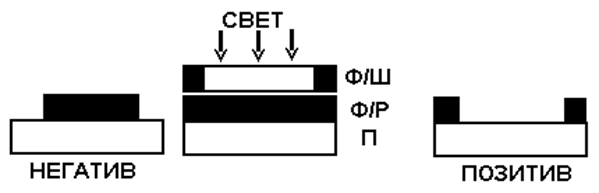

Из рис. 5.1 видно, что с уменьшением длины волны засвечивающего излучения разрешающие возможности литографии возрастают. Фотолитография Чувствительные к свету органические соединения - фоторезисты (сокращенно ф/р) наносятся на поверхность подложки и подвергаются воздействию излучения (экспонируются). Использование специальной маски с прозрачными и непрозрачными полями – фотошаблона (сокращенно ф/ш) приводит к локальному воздействию излучения на фоторезист и, следовательно, к локальному изменению его свойств. Доза засвечивания подбирается на основании так называемых сенситометрических измерений, исходя из типа пленки и типа излучения.

Энергия фотона (Дж) для проведения фотолитографии рассчитывается по формуле: Еф= hc/ Выбор фоторезиста Фоторезисты - это многокомпонентные системы из полимерной основы и добавок, обеспечивающих светочувствительность, кислотостойкость, вязкость, смачивание и др. параметры. В большинстве случаев основой резиста является поливиниловый спирт, полиэфиры, поливинилацетат, каучуки, эпоксидные смолы. Основные требования к фоторезистам - это достаточная светочувствительность, высокая разрешающая способность, устойчивость к химическим воздействиям, технологичность. В числе дополнительных требований к резистам отмечается минимум загрязнения от фотографических операций, недифицитность материалов, линейность изменения параметров в процессе обработки. В зависимости от механизма фотохимических процессов, протекающих под действием излучения, растворимость в химических реактивах экспонированных участков фоторезиста может либо возрастать, либо падать. В первом случае фоторезисты называют позитивными, во втором - негативными. Пленка позитивного фоторезиста под действием излучения становится неустойчивой и растворяется при проявлении. Пленка негативного фоторезиста, наоборот, под действием излучения становится нерастворимой, в то время как неосвещенные участки при проявлении растворяются. На рис. 5.3 представлена схема, поясняющая работу негативного и позитивного резистов

Рис. 5.3. Схема, поясняющая работу негативного и позитивного резистов Разрешающая способность Разрешающая способность слоя фоторезиста (R) определяется как число задубленных линий на 1мм, разделенных свободными от резиста промежутками. Разрешающая способность слоя зависит от типа фоторезиста (позитивный или негативный) его толщины и составляет для используемых в настоящее время фоторезистов 2000 лин/мм, при толщине 0,2-0,3 мкм. В таблице 5.1 представлены некоторые параметры позитивных и негативных фоторезистов. Некоторые параметры позитивных и негативных фоторезистов

Табл. 5.1

Преимущества позитивных резистов перед негативными состоит в следующем: - более высокая разрешающая способность; - более высокая контрастность и более резкая зависимость глубины проработки слоя от выдержки; - на длинных волнах позитивные резисты имеют спад чувствительности и слабую зависимость от действия отраженного от подложки света. Это обстоятельство позволяет использовать стеклянные подложки вместо кварцевых. Негативные фоторезисты проще в эксплуатации, они более предпочтительны при изобилии гальванических и химических процессов на производстве. Позитивные резисты тяготеют к электрофизическим методам обработки. Нанесение фоторезиста Для нанесения фоторезиста на подложку можно использовать пульверизацию, окунание в раствор, полив, нанесение валками и т.д. В настоящее время наиболее распространенным способом является нанесение фоторезиста с помощью центрифугирования. Подложка помешается на вращающийся диск, на центральную часть подложки наносится фоторезист. Равномерность нанесения фоторезиста обеспечивается центробежными силами и вязкостью раствора. Скорость вращения составляет сотни тысяч оборотов в минуту в зависимости от требуемой толщины и вязкости слоя резиста. Недостатки центрифугирования состоят в проявлении прогрессирующих дефектов при попадании инородных пылинок. Неудобства возникают при корректировке толщины на число оборотов и вязкость. Другим распространенным способом нанесения фоторезиста является распыление в электростатическом поле - пульверизация. Метод пульверизации имеет следующие преимущества перед центрифугированием: возможность нанесения на рельефную поверхность, более широкие возможности автоматизации, более широкий диапазон толщин. Для распыления используется газ-носитель, который тяжелее воздуха (чаще фреон). Распыление проводится в обеспыленных боксах. Запыленность поддерживается на уровне 4 пылинки по 0,5 мкм на 1 литр воздуха. После распыления газ- носитель регенерируется и снова подается в распылитель. В ряде технологий для нанесения фоторезиста успешно используется метод окунания подложки в суспензию из фоторезиста. Особенность этого метода состоит в клинообразности нанесенного слоя вследствие мениска поверхностного натяжения. Это обстоятельство требует переворота подложки на 1800 и нанесения второго покрытия. Другие виды литографии Электроннолитография Метод электроннолитографии основан на использовании для экспонирования резистов электронных пучков. При взаимодействии электронного пучка с резистом происходят разрывы в межатомных связях, приводящие к перестройке молекулярной структуры резиста. При малых длинах волны электрона минимально возможные размеры рисунков при экспонировании резистов определяются не дифракционным рассеянием, а условиями взаимодействия электронного пучка с системой электроннорезист - подложка. Различают сканирующую и проекционную электроннолитографию. На рис.5.8 представлена схема проекционной электроннолитографии.

Рис. 5.8. Схема проекционной электроннолитографии

Процесс проходит в вакууме, глубина которого определяется рабочим вакуумом источника электронов (электронной пушки). Подложки подаются под пучок через загрузочные отсеки с откачкой газа. Поток электронов находится в продольном магнитном поле индукцией ”В”. Точность совмещения достигает ~0,2 мкм. Разрешающая способность неоднозначно связана с ускоряющим напряжением пушки вследствие функциональной взаимосвязи геометрических размеров электронного луча и электрических параметров пушки. Время экспонирования “t” связано с коэффициентом чувствительности “К” резиста и плотностью тока луча ”J” соотношением:

t= K/J. Коэффициент чувствительности электроннорезиста зависит его марки и колеблется в пределах от 10-6 кл/см2 для негативных электроннорезистов до -10-8 кл/см2 для позитивных. Хотя чувствительность негативных резистов выше, однако, разрешающая способность ниже. В случае однолучевой электронной пушки с термокатодом при диаметре пучка равном 0,1 мкм может быть достигнута плотность тока J~1А/см2. Время экспозиции для этих условий составит ~60мкс на один элемент. Общее время экспонирования подложки диаметром 30 мм достигает 100 часов. Факторы, ограничивающие разрешающую способность электроннолитографии: 1) электрон - это одновременно и частица и волна. Длинна волны

где V= e-заряд электрона (е=1,6х 10-19 кл); U- ускоряющее напряжение; h=6,6 х10-34 Дж/с; m= 9,1x10-31кГ. Подставляя константы, получим: Энергия электрона, вкладываемая в проведение процесса электроннолитографии, складывается из энергии электрона и энергии взаимодействия с веществом и определяется выражением: Е=me C2 + eU [Дж], где С - скорость света; 2) разрешающая способность электроннолитографии ограничивается конечным диаметром электронного луча и рассеянием электронов в слое резиста; 3) ограничения электронной оптики, наличие сферической аберрации и теплового разброса поперечных скоростей электронов приводит к увеличению диаметра электронного пучка; 4) мощность, вкладываемая в пучок, ограничена испарением электроннорезиста; 5) яркость источников электронов конечна и имеет Гауссовское распределение в пространстве; 6) скорость прецизионного сканирования ограничена индуктивностью и емкостью электромагнитной отклоняющей системы. Несмотря на ограничения, электроннолитография берет на себя формирование субмикронных размеров сверхбольших интегральных микросхем (СБИС) и числовых интегральных процессоров (ЧИП), высокочастотных (1 гГц) цифровых микросхем на арсениде галлия. В ряде случаев для увеличения разрешающей способности используются подкладки под подложку, отражающие электронный поток, тем самым реализуется обратная электроннолитография. Диаметр пучка для электроннолитографии может возрасти из-за дифракции или аберраций. Например, увеличение диаметра пучка из-за дифракции описывается уравнением:

Dд=7,5 /б где б - угол сходимости луча, рад. Яркость электронного пучка при электроннолитографии зависит от плотности тока эмиссии J и температуры катода T: B= J x eU/ где К =1,38х 1023 – постоянная Больцмана. Рентгенолитография Рентгенолитография реализует засветку резиста рентгеновским излучением. Рентген получают облучением металлической пластины электронным лучом с энергией 10-20 кВ. Используя разные металлы, получают разную длину волны. Предпочтительней использовать более короткую длину волны(0,4-1,4 нм.). На рис. 5.9 представлена схема реализации рентгенолитографии.

Рис.5.9. Схема реализации рентгенолитографии

Достоинства рентгенолитографии состоят в следующем: 1) увеличивается разрешающая способность; 2) отсутствует избирательность фоторезиста; 3) нет контакта фоторезиста с фотошаблоном; 4) ослабляются отражательные эффекты; 5) процесс литографии не требует вакуума; 6) процесс нечувствителен к загрязнениям; 7) мала стоимость литографического процесса. Недостатки рентгенолитографии состоят в следующем: 1) наличие рентгеновского излучения предъявляет повышенные требования к помещению и обслуживающему персоналу; 2) элементы микросхем, механические напряжения или дефекты могут выступать в роли точечных диафрагм, изменяющих ход лучей в виде выпуклой или вогнутой подушки (дисторсия); 3) возможно только теневое экспонирование. Ионнолитография В случае ионнолитографии засветка резиста проводится ионами инертных газов. Достоинства применения ионов состоят в большой массе иона и высокой полимеризующей способности ионов. Большая масса иона препятствует его отклонению от первоначального направления даже в сильных магнитных полях. Недостаток ионнолитографии в относительно сложном оборудовании, требующем квалифицированного обслуживания. Планарная технология изготовления электронных приборов. Планарная технология основывается на создании в приповерхностном слое полупроводниковой монокристаллической пластины (Si, Ge, Ga, As) областей с различным типом проводимости или с разной концентрацией примесей. Такие области создаются локальным введением в подложку (чаще Si) примесей (посредством диффузии или ионного легирования) через маску (чаще пленку SiO2), формируемую на подложке литографией. Все эти области имеют выход на одну сторону подложки, что позволяет через окна в SiO2 осуществлять их коммутацию в соответствии с заданной схемой при помощи пленочных (чаще Al) проводников, нужная конфигурация которых также обеспечивается методом литографии. Пленка SiO2, помимо использования ее в качестве маски, является хорошим диэлектриком и защищает поверхность прибора от повреждений.

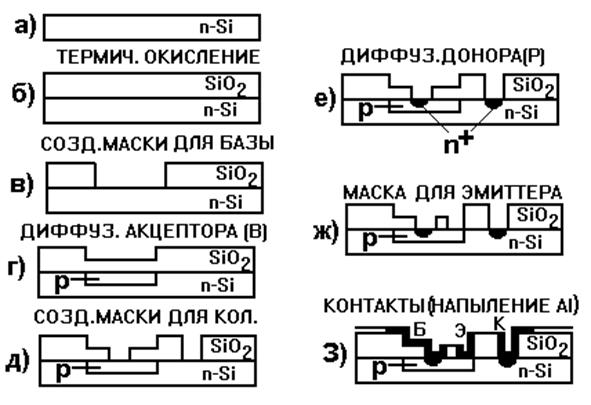

Особенностью планарной технологии является ее универсальность и многовариантность. Технологический процесс состоит из трех периодически повторяющихся операций (химическая обработка, термическая обработка и фотолитография). Это позволяет создать единую технологическую схему, которая одинаково приемлема для всех приборов, создаваемых по планарной технологии. Например, для приборов на основе кремния технологическая схема выглядит следующим образом. 1.Резка слитков кремния на пластины и механическая обработка пластин кремния, состоящая из операций шлифовки и полировки для получения структуры поверхности, удовлетворяющей заданным требованиям. 2.Химическая обработка в разнообразных химических реактивах для очистки поверхности пластин. 3.Окисление пластин кремния для получения на поверхности пленки двуокиси кремния, маскирующей поверхность кремния при его локальном легировании. 4.Эпитаксиальное наращивание кремния на кремневые или инородные (например, сапфировые) пластины. 5.Получение в кремнии слоев, легированных заданными примесями, методом диффузии или комбинацией методов диффузии и ионного внедрения 6.Нанесение тонких металлических пленок на рабочую поверхность пластины для создания омических контактов к слоям, образующим структуры элементов ИС, и соединительных металлических полосок между элементами. 7.Литография, проводимая с целью, во-первых, образования окон в пленке двуокиси кремния для проведения процессов локального легирования и, во-вторых, формирования металлических соединительных полосок. 8.Проверка параметров всех ИС, полученных на одной пластине, для отбраковки неработоспособных. 9.Разделение пластины на кристаллы и сборка годных ИС. 10.Технологические испытания на механическую прочность, устойчивость к циклическому воздействию температур, влагоустойчивость. 11.Окончательная проверка параметров ИС. Последовательность операций при изготовлении транзистора по планарной технологии Пример изготовления биполярного n-p-n транзистора представлен на рис. 5.10. В качестве подложки используется пластина монокристаллического кремния с избыточной электронной проводимостью (n-Si). На ней термическим окислением создают пленку SiO2, в которой литографией формируют окна (создают маску) для введения (диффузии) акцепторной примеси (например, В). В результате образуется базовая область транзистора (р-Si). Затем пластину снова окисляют и во вновь образованной пленке SiO2 повторной литографией создают окна для введения донорной примеси (например, Р) в только что сформированную базовую область (для создания эмиттера) и в исходную пластину (для формирования невыпрямляющего контакта к коллектору). После третьего цикла окисление - литография в пленке SiO2 вскрывают окна к областям базы, эмиттера и коллектора и на всю поверхность пластины наносят (напылением в вакууме) слой металла (чаще Al). Проводя четвертый раз литографию по пленке Al, формируют контакты к соответствующим областям транзистора, проводники и контактные площадки. После вжигания контактов (при температуре 5000) и контроля параметров транзисторов пластину разрезают на кристаллы (чипы), каждый из которых содержит один транзистор. Чипы помещают в корпус и присоединяют к внешним выводам корпуса. Затем корпус герметизируют для защиты транзистора от внешней среды.

Рис. 5.10. Изготовления биполярного n-p-n транзистора

Рассмотренный “ классический” метод планарной технологии не годится для изготовления мощных транзисторов из-за высокого сопротивления коллекторной области. Этот недостаток исключается при использовании планарно-эпитаксиальной технологии. Планарно-эпитаксиальная технология Планарно-эпитаксиальная технология включает операцию эпитаксиального наращивания на поверхности подложки тонкого (7 мкм) низкоомного Si-эпитаксиального слоя (n+ -Si) с очень сильным легированием, который шунтирует менее легированный (высокоомный) коллекторный слой (n -Si). Таким образом, можно получить транзисторы с низким омическим сопротивлением коллекторной области (большой мощности) и с весьма тонкой базовой областью (высоким быстродействием). . Изготовление полевых транзисторов по планарной технологии Для изготовления полевых транзисторов на поверхности полупроводниковой подложки (с проводимостью р-типа и удельным сопротивлением ~10 8 Ом х см) эпитаксиальным наращиванием создают канал (n-типа) толщиной ~ 0,1-0,5 мкм и концентрацией электронов ~ 1017 1/cм3. Затвор формируют наращиванием нового эпитаксиального слоя или диффузией примеси. Сток и исток представляют собой омические контакты с эпитаксиальным слоем. Функциональные возможности планарной технологии Классическая планарная и планарно-эпитаксиальная технология используется в основном для изготовления дискретных приборов. При изготовлении интегральных микросхем возникают дополнительные проблемы, связанные с изоляцией элементов и необходимостью создания в одной микросхеме нескольких типов активных (транзисторов, диодов) и пассивных (резисторов, конденсаторов) элементов. В микросхемах эти элементы формируются путем комбинированного соединения транзисторов разных типов друг с другом. Такая комбинация обладает различными емкостными, резистивными или выпрямляющими свойствами. Часто запертые Р-n- переходы транзисторов используют как конденсаторы, а сами транзисторы - в качестве нагрузочных или гасящих резисторов. Функциональные возможности микросхем возрастают при включении транзисторов с общей базой, общим коллектором или с общим эмиттером. Такие приемы, однако, усложняют технологию и увеличивают разброс параметров. На рис. 5.11 представлены структуры навесного (дискретного “а”) и интегрального (б) транзисторов, а также некоторые пассивные элементы в поле микросхемы (в)

Рис. 5.11. Структуры транзисторов и пассивные элементы в поле микросхемы

Контактные области транзисторов создаются методом металлизации в вакууме путем напыления пленки толщиной ~1 мкм. Диффузия Диффузия-это процесс переноса примесей из области с высокой в область с низкой концентрацией, стимулированный высокой температурой, электрическим полем, излучением и т.д. Атомы электрически активных примесей диффундируют в решетку кристалла и образуют области р- или n- типа электропроводности. Поверхностная диффузия

Поверхностная диффузия представляет собой распространение вещества по поверхности твердого тела. Она протекает как путем миграции одиночных атомов, так и их объединений (островков, кластеров). Примерами таких процессов является рост кристаллов, напыление, спекание, формирование пленок. Значительна ее роль в деградации пленочных слоев. В первом приближении диффузия характеризуется коэффициентом диффузии Д, энергией активации (Еа) и температурой. Зависимость коэффициента диффузии от параметров процесса выглядит следующим образом: Д= До exp (- Еа/кT) До-частотный множитель, характеризующий частоту поверхностных колебаний атома; к - постоянная Больцмана. В таблице 5.2 представлены некоторые значения параметров диффузии Табл. 5.2 Некоторые значения параметров диффузии

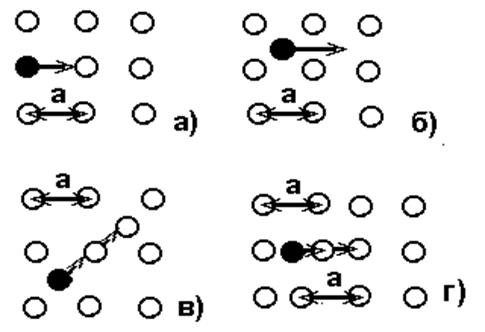

Механизмы объемной диффузии В настоящее время наибольшее распространение получили четыре механизма диффузии: вакансионный, межузельный, эстафетный и краудионный. На рис. 5.13 представлены схемы реализации указанных механизмов.

Рис.5.13. Схемы реализации механизмов диффузии

Вакансионный механизм (рис.5.13 а) обусловлен наличием точечных дефектов (вакансий - пустых незанятых узлов кристаллической решетки) и межузельных атомов. При повышенной температуре атомы в узлах кристаллической решетки колеблются вблизи равновесия. Время от времени они приобретают энергию, достаточную для того, чтобы удалиться из узла, и становятся межузельными. В решетке появляется вакансия. Соседний атом, будь то атом примеси или собственный атом полупроводникового материала, может мигрировать на место этой вакансии. Если мигрирующий атом является собственным - то происходит самодиффузия, а если примесным- примесная диффузия. Межузельный механизм (рис.5.13б) характерен тем, что атом переходит из одного положения в другое по междуузлиям. Такой механизм наиболее вероятен для атомов примеси, так как они слабее связаны с решеткой. Эстафетный механизм (рис.5.13 в) реализуется в случае вытеснения атома из узла в междуузлие или наоборот. Такой механизм вероятен при ионном легировании материала. Краудионный механизм (рис.5.13г) характеризуется смещением из узла на период решетки. Такой механизм может реализоваться при ионной имплантации. В последнее время к основным механизмам диффузии в полупроводниках относят: механизм прямого обмена атомов, кольцевой, диссоциативный. В общем случае диффузия анизотропна, однако, в кубической решетке из-за ее симметрии диффузия изотропна. Диффузионное уравнение Процессы изотропной диффузии описываются с помощью первого и второго законов Фика устанавливающих, что плотность потока диффундирующих атомов J пропорциональна концентрации примеси N (J~N) и что скорость накопления примеси во времени пропорциональна потоку (dN/dt~ d(J)). Связь плотности потока атомов- J с коэффициентом диффузии D, концентрацией атомов N примеси и временем диффузии t в направлении х выражается соотношениями: J= -D dN/dx + DN/dt=d/dx(D dN/dx)(второй закон Фика) где n- собственная концентрация;

Второй член первого закона Фика отражает дрейф в электрическом поле. Температурная зависимость коэффициента диффузии имеет вид: D=Do e-Ea/kT, где Do- константа в пределах сотен градусов. Техника проведения диффузии Способы проведения диффузии При создании активных и изолирующих областей микросхем часто используют двухстадийную диффузию. Для этого вначале процесса создают ограниченный источник примеси с высокой концентрацией на небольшой глубине (“ загонка”), при относительно невысокой температуре (около 10000), а затем проводят диффузионный отжиг (“ разгонка”) при температуре 1200-13000. Диффузию проводят в замкнутом или открытом объеме. Диффузия по методу открытой трубки реализуется при атмосферном давлении, обладает легкой управляемостью. Диффузия по методу закрытой трубки реализуется при атмосферном давлении в кварцевых трубках с притертой пробкой и позволяет в широких пределах регулировать концентрацию примеси. Контролируемая атмосфера создается инертным газом аргоном, в который подмешиваются диффузанты. В ряде случаев диффузия может проводиться в вакууме при давлении ~10-3 Па из ампул (ампульный метод). Широкое распространение этот метод нашел при диффузии мышьяка и галлия. Для диффузии при повышенном давлении нашел применение бокс-метод, при котором изделия помещают в герметичную “ракушку” с диффузантом. Повышение давления происходит вследствие повышения температуры при постоянном объеме. В последнее время начинают применяться импульсные методы проведения диффузии с помощью лазерного, электронного или ионных пучков. Ускоренную диффузию проводят в тлеющем разряде. Находит применение радиационно-стимулированная диффузия. Под влиянием облучения быстрыми частицами идет усиленный перенос примесей по дефектам кристаллической решетки Контроль диффузионных слоев Макродефекты и линии скольжения выявляются методами селективного травления с последующим подсчетом дефектов в поле микроскопа. В качестве травителя для кремния используется плавиковая кислота с добавлением хромовых солей. Глубина залегания р-n перехода может быть определена методом окрашивания сферического шлифа, изготавливаемого методом шлифования с помощью вращающегося стального шара с алмазной пастой. Окрашивание производится раствором медного купороса в плавиковой кислоте. При глубинах диффузии 0,2-10 мкм ионно-легированные и эпитаксиальные слои контролируются по фотоотклику от лазерного излучения. В ряде случаев поверхностное сопротивление диффузионного слоя измеряют четырехзондовым методом. Метод реализуется при последовательном расположении четырех зондов. На крайние зонды подается напряжение, а со средних снимается падение напряжения. При послойном стравливании поверхности этот метод превращается в дифференциальный метод. В дополнение к этому кроме послойного поверхностного сопротивления снимается значение емкости обратно смещенного р-n-перехода в зависимости от приложенного напряжения (вольт - фарадная характеристика). В последнее время нашел распространение контроль диффузии методом сопротивления растекания, при котором измеряют сопротивление на косом шлифе и после обработки результатов получают профиль распределения примеси. Волноводы Волновод представляет собой активный слой, полученный на поверхности материала, который может взаимодействовать с оптическим или высокочастотным излучением. Схемонесущими материалами могут выступать материалы, обладающие пьезоэффектом (ниобат лития, силикат висмута, некоторые керамики и др.). В качестве материалов для одномодовых волноводов могут использоваться материалы, не обладающие пьезоэффектом (стекла, керамики и т.п.). По способу изготовления различают ионообменные, диффузионные и имплантационные волноводы. Ионообменные волноводы получаются в результате ионного обмена, возникающего на поверхности кристалла при его окунании в растворы органических кислот (чаще бензольной кислоты). Диффузионные волноводы получают после высокотемпературной диффузии предварительно напыленной пленки титана, никеля, свинца и др. в основу волновода. Имплантационные волноводы получают путем внедрения в поверхность кристалла ионов определенного сорта. Наиболее высококачественными являются диффузионные волноводы. Однако процесс их изготовления требует тщательной очистки кристалла, вакуумной камеры, испарителя и навески, а также соблюдения последовательности технологических операций. Для усиления различных эффектов взаимодействия излучений волноводный слой может легироваться путем напыления пленки железа, меди и др. с последующей диффузией. Технология СВЧ элементов Область сверхвысоких частот (СВЧ) начинается с частот более 1 мГц, когда начинают проявляться эффекты изменения параметров системы при изменении их взаимного расположения. К СВЧ устройствам относятся волноводы, полозковые линии, линии передачи и т.д. Принципиально технология формирования СВЧ элементов не отличается от технологии формирования традиционных электронных приборов с применением литографических процессов. Технология изготовления акустоэлектронных элементов на поверхностных акустических волнах (технология ПАВ) Наиболее распространенная общая схема изготовления фильтров ПАВ включает в себя следующие основные технологические операции: изготовление пьезоэлектрического звукопровода, изготовление фотооригинала и фотошаблона, металлизация звукопровода, формирование встречно-штыревых структур преобразователей и контактных шин, монтаж, сборка и герметизация фильтра. Основные параметры фильтров ПАВ: рабочая частота, полоса пропускания, вносимое затухание, температурная стабильность, искажения из-за эффектов второго порядка и т.п. - определяются в первую очередь, характеристиками материала звукопровода. Поэтому для каждой конструкции выбор материала звукопровода необходимо проводить, исходя из конкретных заданных характеристик фильтра и его предназначения. Для изготовления звукопроводов фильтров ПАВ могут быть использованы как монокристаллические, так и поликристаллические (пьезокерамические) материалы. Монокристаллы отличаются совершенством структуры, обеспечивающей малые потери на распространение ПАВ (около 0,1-0,5 дБ/см на частотах до 1,5-2 Ггц). Кроме того, они стабильны во времени, при серийном изготовлении имеют высокую воспроизводимость параметров. В качестве материалов с присутствующим пьезоэффектом используются кварц, ниобат лития, танталат лития, иодат лития, германат висмута, силикат висмута. Для снижения стоимости фильтров ПАВ, например телевизионных, при массовом производстве, необходимо использовать групповую технологию изготовления, что, в свою очередь, требует применения монокристаллов диаметром свыше 50-60 мм. При таких размерах пластин появляется возможность использования высокопроизводительного стандартного оборудования для изготовления ИМС. В фильтрах с полосой до Dfз/f0=5¸6% наиболее широко используется кварц SiO2 различных срезов, так как малый коэффициент электромеханической связи позволяет получить низкий уровень отраженных сигналов даже при числе электродов более 200-300. Кроме того, кварц отличается высокой температурной стабильностью, особенно срез yxl/42°45¢ (ST), имеющий нулевой ТКЗ. Кварц среза HC (yxl/-20°) имеет высокий коэффициент электромеханической связи, позволяет получить полосы пропускания до Dfз/f0=7¸8% при приемлемом вносимом затухании. Для звукопроводов фильтров с полосой до Dfз/f0=50¸60% применяется в основном ниобат лития LiNbO3, который благодаря большому ks позволяет реализовать вносимое затухание фильтра до авн=10 дБ при числе электродов не более 10. Из различных косых срезов ниобата лития для фильтров ПАВ наибольший интерес представляют такие, в которых наблюдается достаточно сильное подавление ложных сигналов объемных акустических волн (ОАВ). К таким срезам, найденным экспериментально, относятся zyb/46°; yxl/127,86° и zyls/-16,5/45°. В первых двух срезах имеет место значительное (до -60 дБ) затухание поперечных мод ОАВ, а продольные ОАВ в этом случае можно подавить посредством нанесения рисок и пазов на нерабочую плоскость звукопровода. Эти срезы различаются по коэффициенту электромеханической связи. В срезе zyls/-16,5/45° одновременно удается достигнуть подавления как сдвиговых, так и продольных ОАВ не менее чем на -50 дБ. Из монокристаллических материалов к числу перспективных для использования в фильтрах ПАВ можно отнести танталат лития LiTaO3, германат висмута Bi12GeO20, парателлурид TeO2, селен Se, а также пленки окиси цинка ZnO, и нитрида алюминия AlN на сапфире и некоторые другие. Танталат лития LiTaO3 является пока единственным материалом, в котором высокая пьезоэлектрическая активность сочетается с хорошей термостабильностью. Поэтому LiTaO3 в первую очередь представляет интерес для термостабильных фильтров. Германат висмута является подходящим материалом для линий задержки на большие длительности из-за очень низкой скорости распространения ПАВ и для фильтров со сложной встречно-штыревой структурой благодаря большим размерам выпускаемых кристаллов. Недостатком материала является высокий ТКЗ. Сочетание низкой скорости и хорошей термостабильности парателлурита делает его перспективным материалом для малогабаритных термостабильных устройств на ПАВ. Интересным для использования в устройствах, управляемых светом, является селен, который наряду с высокими пьезоэлектрическими свойствами обладает полупроводниковыми свойствами и фотопроводимостью. Пленки окиси цинка и нитрида алюминия на сапфире дают возможность использовать непьезоэлектрический материал (сапфир) как в качестве собственно звукопровода фильтра, так и подложки для формирования структуры усилительных каскадов, например, в частотно-избирательных микросборках на основе фильтров ПАВ пленки AlN перспективны для высокочастотных фильтров. Кроме монокристаллических пьезоэлектриков для изготовления звукопроводов фильтров ПАВ могут найти применение поликристаллические материалы. Пьезокерамики почти на порядок дешевле монокристаллов, их свойства легко управляются путем изменения химического состава и введения модификаторов. Кроме того, из пьезокерамики возможно изготовление заготовок для звукопроводов различной конфигурации, в том числе и крупногабаритных. Принципиальными недостатками пьезокерамики по сравнению с монокристаллами является значительное затухание распространяющихся ПАВ, резко увеличивающееся с частотой, и пористость поверхности, приводящая к замыканию электродов преобразователей фильтра после металлизации и фотолитографии. Оба эти недостатка объясняются зернистостью структуры пьезокерамики.

|

|||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 1104; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.171.136 (0.082 с.) |

, где: h=6,62 Е-34 вт/с- постоянная Планка, С= 3 Е8м/с - скорость света,

, где: h=6,62 Е-34 вт/с- постоянная Планка, С= 3 Е8м/с - скорость света,

2meU;

2meU; ,

, kT,

kT,

n

n  (первый закон Фика)

(первый закон Фика)