Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Организация технического обслуживания и ремонта станков

Вспомогательные рабочие - это работники, осуществляющие функции по уходу за служебными помещениями, по техническому обслуживанию и ремонту оборудования и обслуживанию рабочих и специалистов; Техническое обслуживание, включающее наблюдение за правилами эксплуатации оборудования и устранение мелких неисправностей (выполняется основными рабочими и дежурным ремонтным персоналом), а также осмотры между плановыми ремонтами О, которые проводятся слесарями-ремонтниками с целью проверки состояния оборудования, устранения небольших неисправностей и определения характера и объема подготовительных работ, необходимых при проведении очередного планового ремонта. Плановые ремонты: · текущий ремонт Т, · средний ремонт С, · капитальный ремонт К. Проектирование организации ремонта оборудования в цехе, на участке включает выполнение следующих основных расчетов; a) определение общего количества ремонтных единиц сложности (р. е.) установленного оборудования; b) установление структуры и продолжительности ремонтного цикла; c) определение продолжительности межремонтного и межъосмотрового периода; d) определение среднегодового объема слесарных, станочных и прочих работ по ремонту и техническому обслуживанию оборудования; e) установление числа станков о ремонтно-механмческом цехе, необходимых для выполнения ремонтных работ и технического обслуживания; f) определение численности ремонтных рабочих, необходимых для ремонта и технического обслуживания оборудования; g) составление плана-графика планово-предупредительного ремонта оборудования по участку на год и на ремонтный цикл. Все выше перечисленные составляющие объединены в структуру ремонтного цикла. Под структурой ремонтного цикла понимается количество и последовательность проведения осмотров О, текущих Т и средних ремонтов С в период между двумя капитальными ремонтами К или между вводом в эксплуатацию и первым капитальным - ремонтом станка.

Экономический раздел 5.1 Определение необходимого количества станков Таблица 5.1 – Данные для выполнения экономического раздела

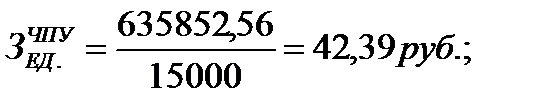

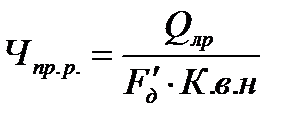

Для определения численности станков воспользуемся следующей формулой

где N – годовая программа выпуска, шт.; T Маш - норма времени на изготовление единицы продукции, час.; К.в.н. – коэффициент выполнения норм; Fg – фонд времени станка;

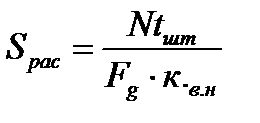

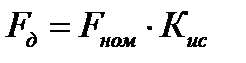

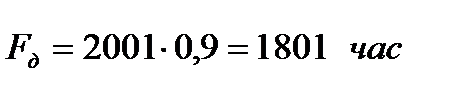

где Fном – номинальный фонд времени станка; Ки.с. – коэффициент использования станка (0,9…..0,99), принимаем Кис = 0,9

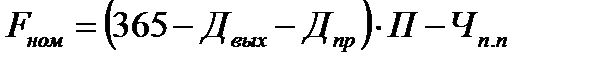

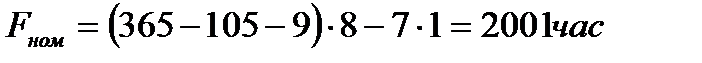

где Двых – выходные дни; Дпр – праздничные дни; П – продолжительность смены; Чп.п – количество потерь рабочего времени за счёт предпраздничных дней;

Принимаем =2шт.

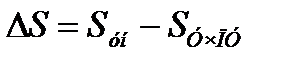

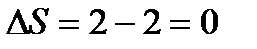

Принимаем =2шт. Определяем высвобождение станков

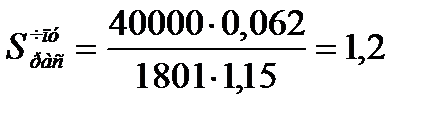

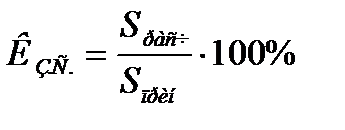

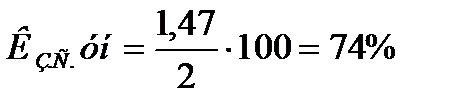

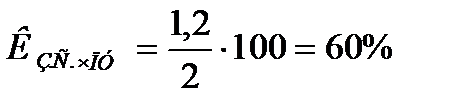

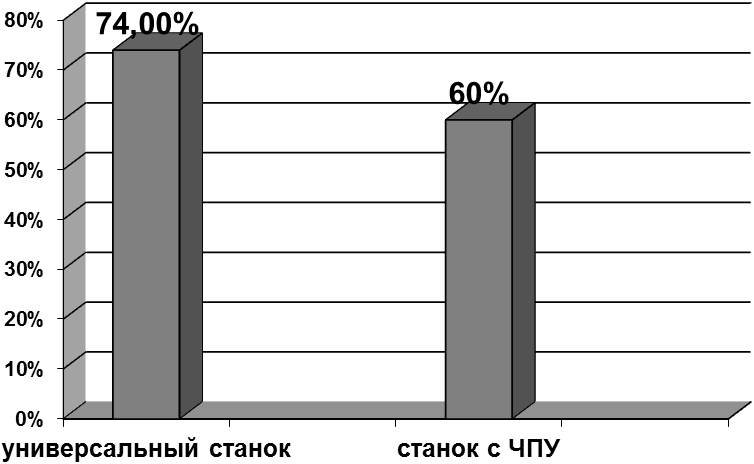

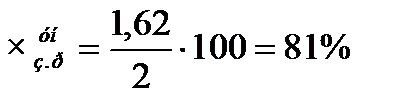

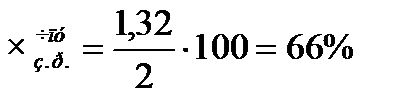

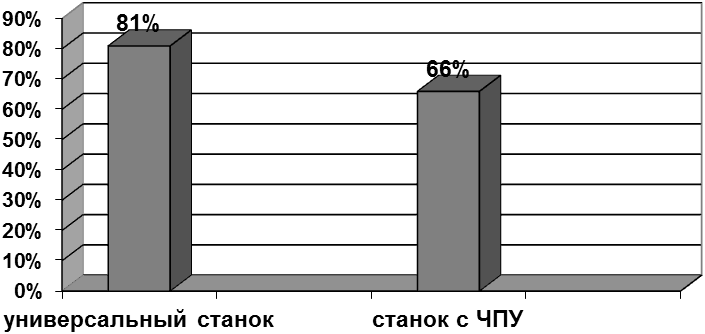

где Sун и SУЧПУ – принятое количество универсальных и автоматизированных станков (в штуках). Производим расчёт коэффициента загрузки станков

Рисунок 5.1 – График загрузки оборудования

Расчет расхода материала Определяем массу отходов

Производим расчёт стоимости затрат на приобретение материала сталь 45 для изготовления детали.

где mЗ – масса заготовки (кг.); Ц1КГ, - стоимость 1кг. материала (руб.). руб. Определяем стоимость возвратных отходов из расчёта стоимости отходов 60% от стоимости исходного материала.

где mОТХ. – масса отходов (кг); Ц1КГ.ОТХ – стоимость 1кг. отходов.

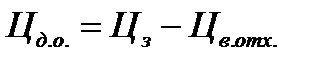

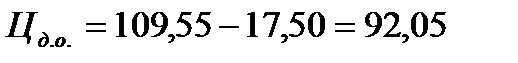

Определяем стоимость заготовки за вычетом возвратных отходов

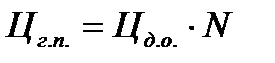

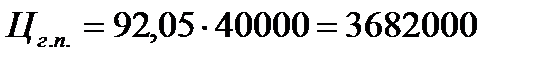

Определяем стоимость материалов для всей программы выпуска

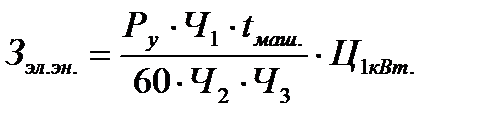

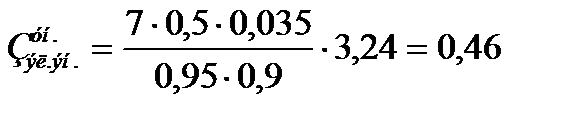

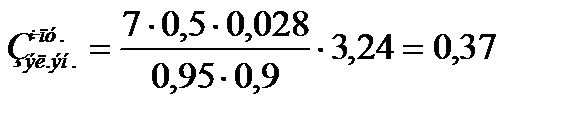

Рассчитываем затраты на электроэнергию для технологических целей

где РУ – установленная мощность электродвигателя, кВт; Ч1 – коэффициент загрузки электродвигателя, принимаем от 0,5 до 0,9, принимаем Ч1=0,5; Ч2 – коэффициент учитывающий потери в сети (0,95); Ч3 – КПД электродвигателя (0,9-0,95); TМАШ. – время обработки детали, мин.; Ц1кВт – стоимость 1кВт электроэнергии; Ц1кВт – стоимость 1кВт =3,24 руб.

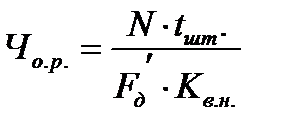

5.3 Определение необходимого количества основных и вспомогательных рабочих

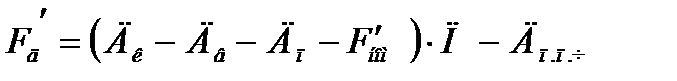

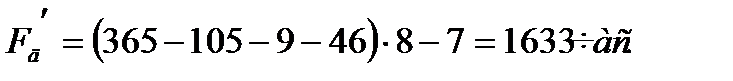

где Fд – действительный фонд времени работы рабочего, час.

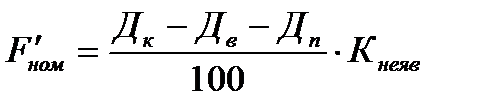

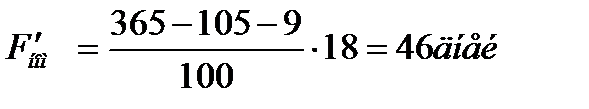

где Fном – время потерь, час.

где Кнеяв – коэффициент учитывает дни не выхода на работу, принимаем Кнеяв =18%

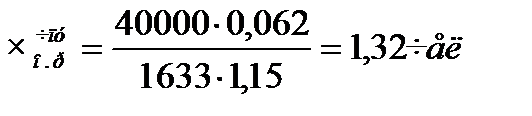

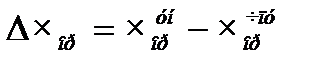

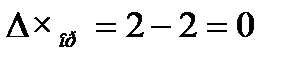

Принимаем Чо.р.=2чел. Принимаем Чо.р.=2чел Определяем высвобождение рабочих

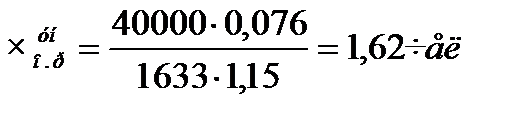

рассчитываем коэффициент загрузки рабочих

Строим график загрузки рабочих

Рисунок 5.2 – График занятости рабочих Произведём расчёт производительности труда. В результате замены универсального станка на автоматизированный станок снижается трудоёмкость производительности продукции, что ведёт к увеличению производительности труда.

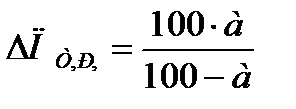

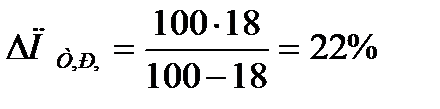

где ∆ПТ.Р. – изменение производительности труда в %; а – величина сокращения трудоёмкости изготовления продукции в %.

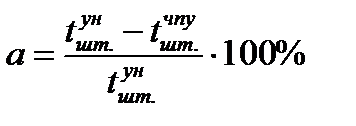

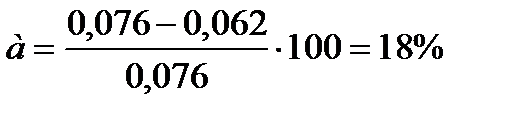

где tшт. – штучное время

Для выполнения производственной программы используем сверлильный и сверлильный станок с ЧПУ Таблица 5.2 – Расчёт ремонтных единиц

Таблица 5.3 – Трудоёмкость выполнения ремонтных работ

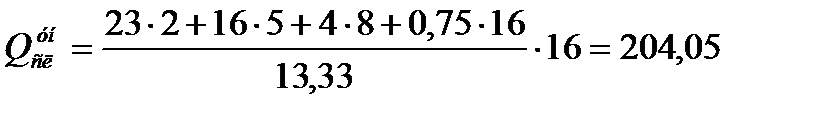

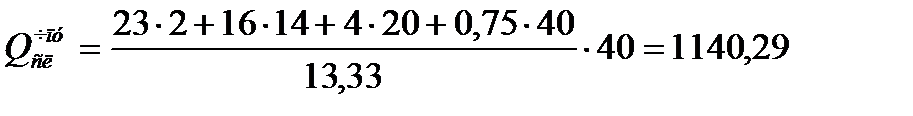

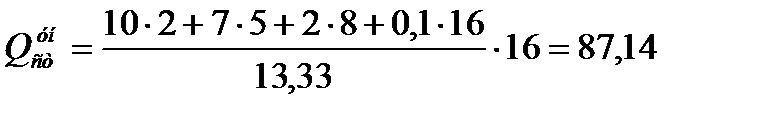

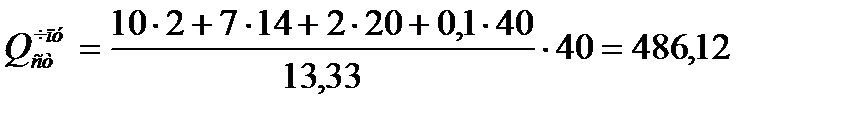

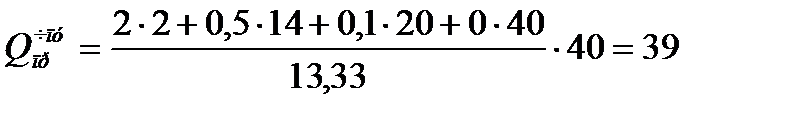

Определение структуры и величины ремонтного цикла: Под структурой ремонтного цикла понимается количество и последовательность проведения осмотров (О), текущих и средних ремонтов (Т-О-С) в период между двумя капитальными (К) ремонтами: Универсальный станок: К=2шт.; С=5шт.; Т=8шт.; О=16шт.; Станоке с ЧПУ: К=2шт.; С=14шт.; Т=20шт.; О=40шт.; К-О-Т-О-С-О-Т-О-С-О-Т-О-С-О-Т-О-С-О-Т-О-К Продолжительность ремонтного цикла характеризуется периодам времени между двумя последовательными капитальными ремонтами.

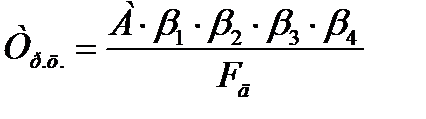

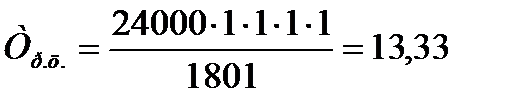

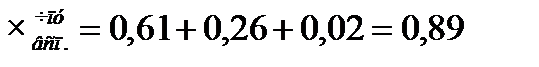

где А – нормативная величина ремонтного цикла, А=24000 часов; β1,2,3,4 – коэффициенты учитывающие тип ремонтных работ.

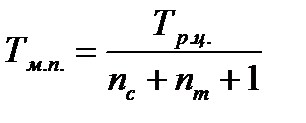

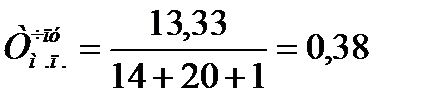

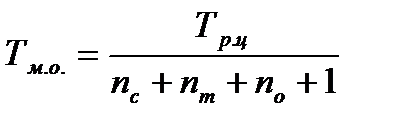

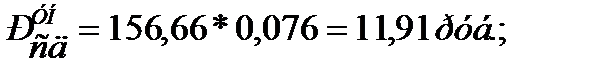

Определяем длительность межремонтного периода

где nc – количество средних ремонтов; Nm – количество текущих ремонтов.

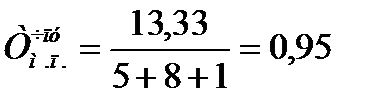

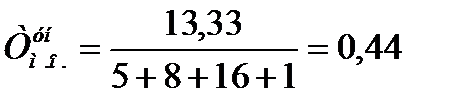

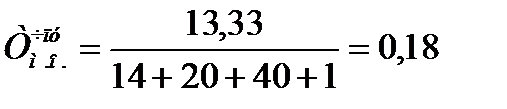

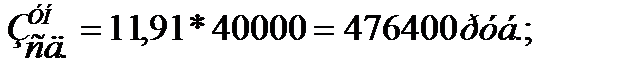

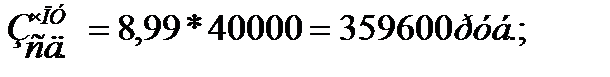

Расчёт длительности межосмотрового периода

где nО – количество осмотров

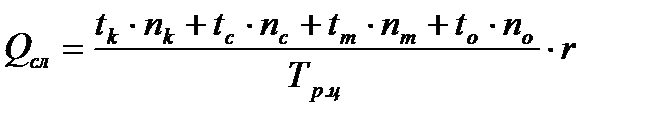

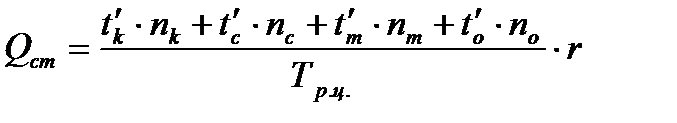

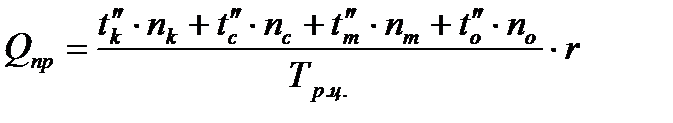

Расчёт годового объёма ремонтных работ. Произведём расчёт годового объёма слесарных работ

где tК, tС, tm, tО – трудоёмкость капитального, среднего, текущего ремонта и осмотра; r – количество ремонтных единиц

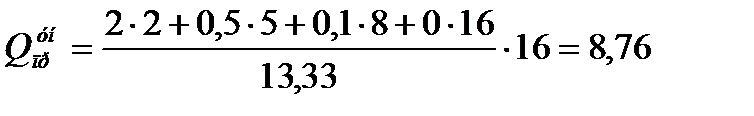

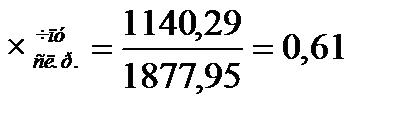

Объём годовых станочных ремонтных работ, час.

Объём прочих ремонтных работ, час.

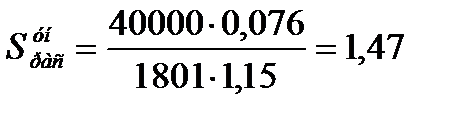

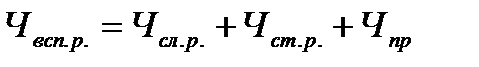

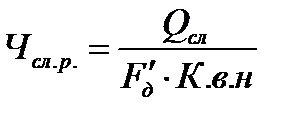

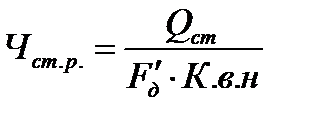

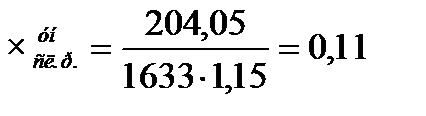

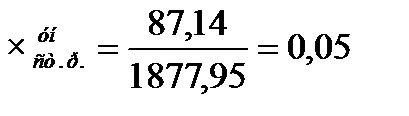

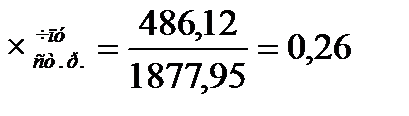

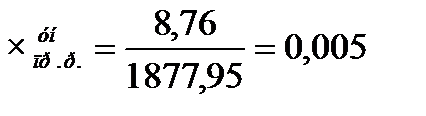

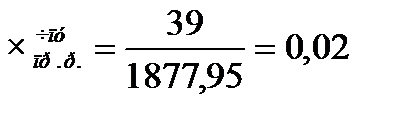

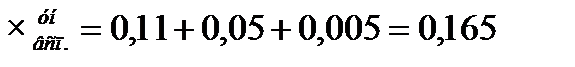

Расчёт численности вспомогательных рабочих

где ЧСЛ.Р., ЧСЛ.Р, Чпр, - численность вспомогательных рабочих для слесарных, станочных, прочих работ

принимаем 1чел.

принимаем 1чел.

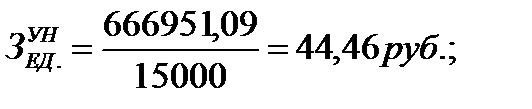

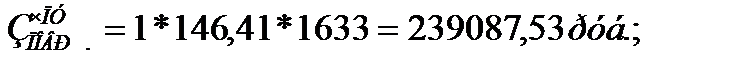

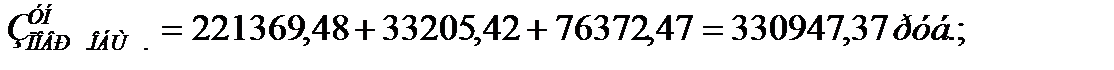

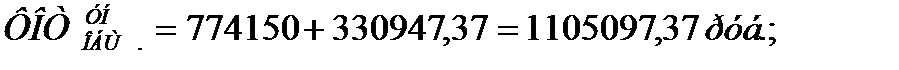

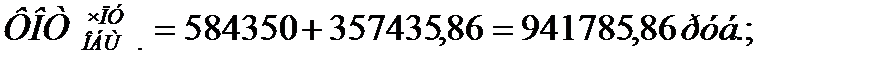

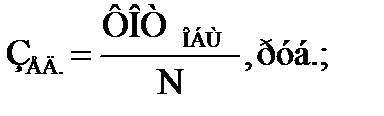

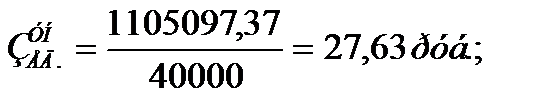

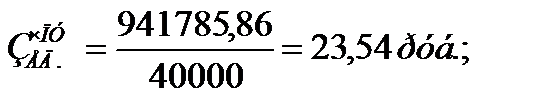

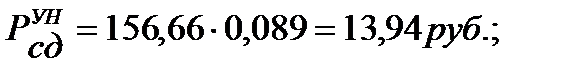

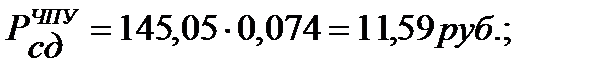

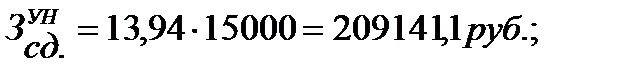

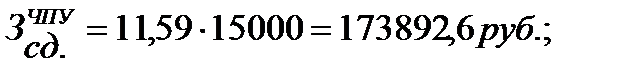

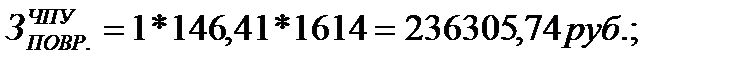

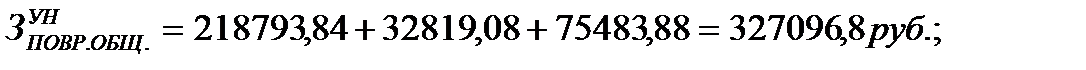

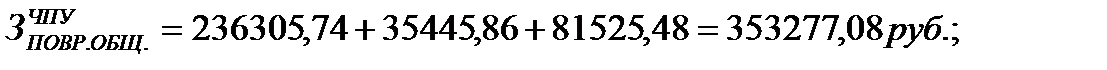

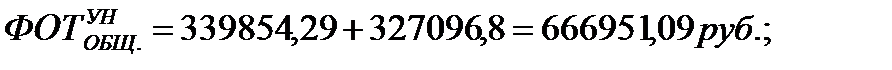

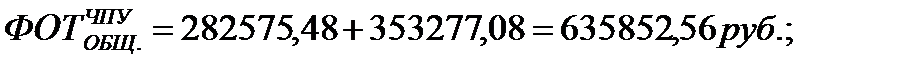

5.4 Расчет затрат на оплату труда Сдельный фонд оплаты труда определяется по формуле: Зсд.=Рсд.*N, руб.; (5.29) где Рсд. – сдельная расценка за единицу продукции, руб.; Рсд.=ЧТСст.*tшт. (5.30) где ЧТСст. – часовая тарифная ставка станочника, руб.;

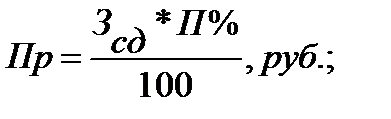

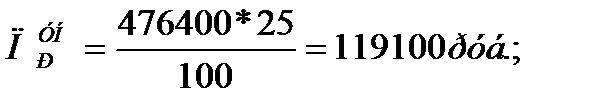

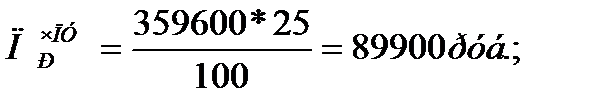

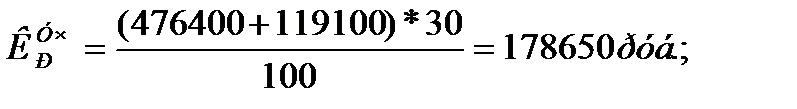

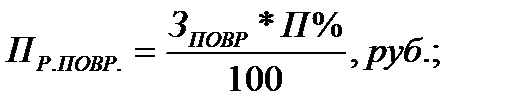

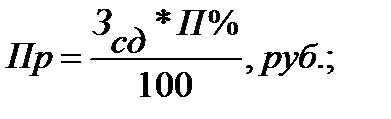

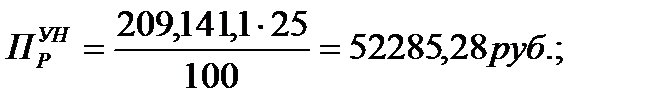

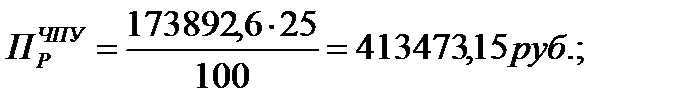

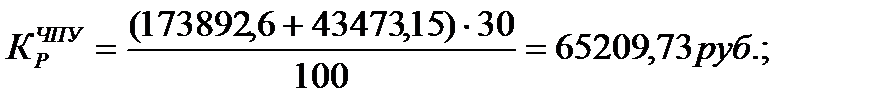

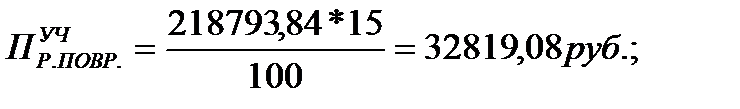

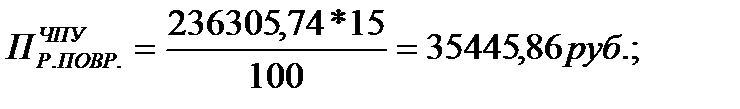

Кроме оплаты за каждую единицу продукции предусмотрены доплаты в виде премии (Пр) и районного коэффициента (Кр), которые рассчитываются по следующим формулам:

где П% - величина премии,%, берём 25%;

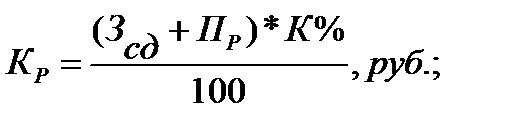

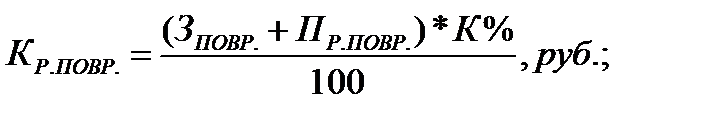

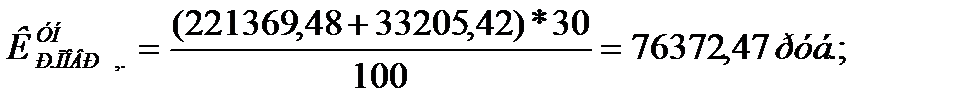

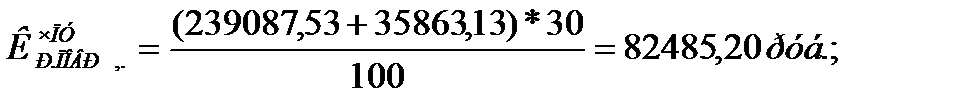

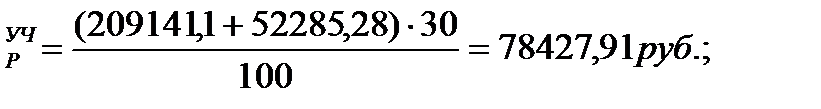

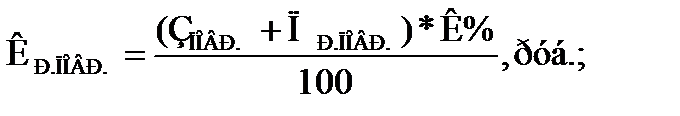

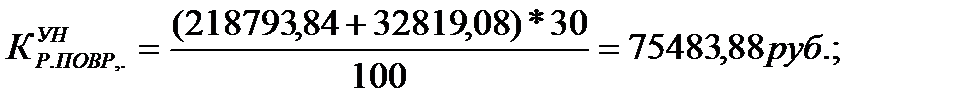

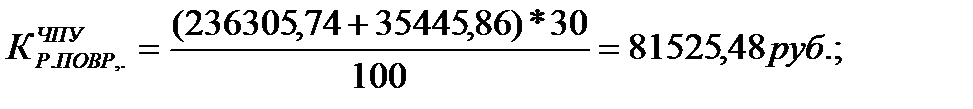

где К% - размер районного коэффициента,%. Для Сибири К%=30%.

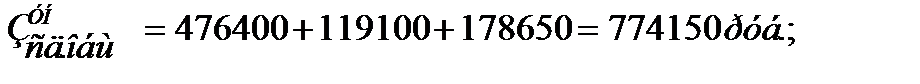

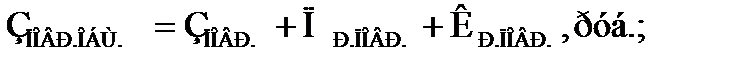

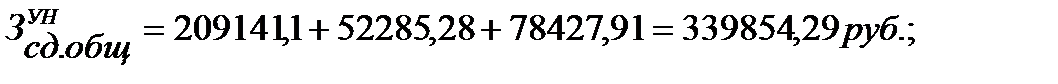

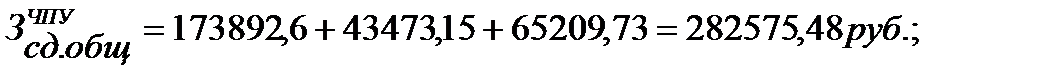

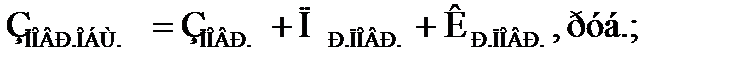

Общая сдельная зарплата представляет сумму основной сдельной зарплаты и доплат: Зсд.общ.=Зсд.+Пр+Кр,руб.; (5.33)

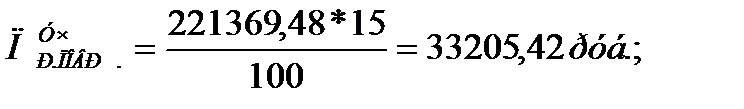

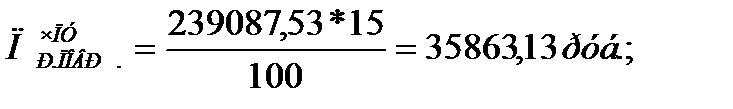

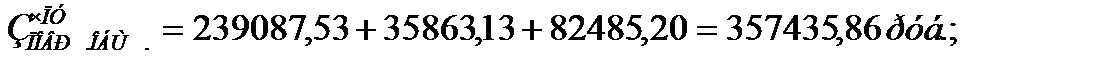

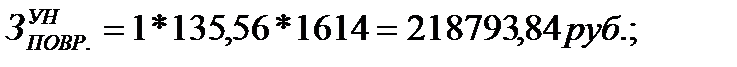

Повременный фонд оплаты труда рассчитывается по формуле:

где ЧТСвсп.р. – часовая тарифная ставка слесаря, руб.;

Аналогично рассчитывается величина премии, районного коэффициента, отчислений на социальные нужды.

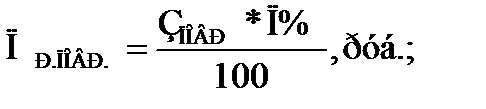

где П% - величина премии, =15%

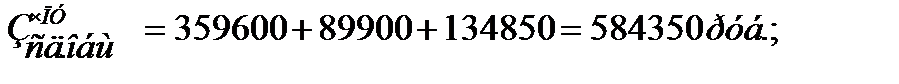

Общая повременная зарплата представляет сумму основной повременной зарплаты и доплат:

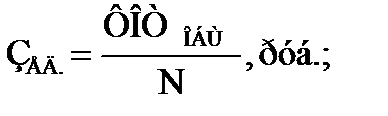

Размер оплаты труда, приходящейся на единицу продукции:

Зсд.=Рсд. где Рсд. – сдельная расценка за единицу продукции, руб.; Рсд.=ЧТСст. где ЧТСст. – часовая тарифная ставка станочника, руб.;

Кроме оплаты за каждую единицу продукции предусмотрены доплаты в виде премии (Пр) и районного коэффициента (Кр), которые рассчитываются по следующим формулам:

где П% - величина премии, %, берём 25%;

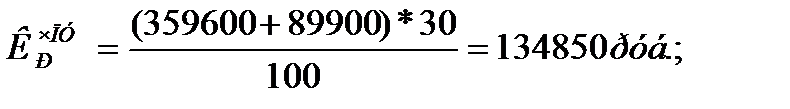

где К% - размер районного коэффициента, %. Для Сибири К%=30%. К

Общая сдельная зарплата представляет сумму основной сдельной зарплаты и доплат: Зсд.общ.=Зсд.+Пр+Кр,руб.; (5.44)

Повременный фонд оплаты труда рассчитывается по формуле:

где ЧТСвсп.р. – часовая тарифная ставка слесаря, руб.;

Аналогично рассчитывается величина премии, районного коэффициента, отчислений на социальные нужды.

где П% - величина премии, =15%

Общая повременная зарплата представляет сумму основной повременной зарплаты и доплат:

Размер оплаты труда, приходящейся на единицу продукции:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 287; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.239.148 (0.154 с.) |

(5.1)

(5.1) (5.2)

(5.2) , (5.3)

, (5.3)

шт.

шт. шт.

шт. , (5.4)

, (5.4)

, (5.5)

, (5.5)

, (5.6)

, (5.6) кг.

кг. , (5.7)

, (5.7) , (5.8)

, (5.8) руб.

руб. , (5.9)

, (5.9) руб.

руб. , (5.10)

, (5.10) руб.

руб. , (5.11)

, (5.11) руб.

руб. руб

руб , (5.12)

, (5.12) , (5.13)

, (5.13) , (5.14)

, (5.14) ,

, ,

,

, (5.15)

, (5.15) чел

чел , (5.16)

, (5.16)

, (5.17)]

, (5.17)] , (5.18)

, (5.18)

, (5.19)

, (5.19) лет

лет , (5.20)

, (5.20) лет

лет лет

лет , (5.21)

, (5.21) лет

лет лет

лет , (5.22)

, (5.22) час.

час. час.

час. , (5.23)

, (5.23) час.

час. час.

час. , (5.24)

, (5.24) час.

час. час.

час. , (5.25)

, (5.25) , (5.26)

, (5.26) , (5.27)

, (5.27) , (5.28)

, (5.28)

чел.

чел. чел.

чел.

(5.31)

(5.31)

(5.32)

(5.32)

(5.34)

(5.34)

(5.35)

(5.35)

(5.36)

(5.36)

(5.37)

(5.37)

(5.38)

(5.38)

(5.39)

(5.39)

N, руб., (5.40)

N, руб., (5.40) tшт. (5.41)

tшт. (5.41)

(5.42)

(5.42)

(5.45)

(5.45)

(5.46)

(5.46)

(5.47)

(5.47)

(5.48)

(5.48)

(5.49)

(5.49)

(5.50)

(5.50)