Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выводы к экспериментальной части

1. Проведена экспериментальная работа для исследования условий гальванического осаждения никеля и морфологии гальванических покрытий. С увеличением толщины слоя никеля и показателя кислотности электролита микрошероховатость возрастает и стремится к некоторому предельному значению. Предел шероховатости можно объяснить содержанием буферных добавок в растворе электролита, которые улучшают структуру гальванического осадка и помогают поддерживать pH. При использовании электролитов, не обладающих выравнивающей способностью, зависимости Ra–h становятся линейными. 2. Выбраны оптимальные по механическим характеристикам режимы и условия гальванического осаждения никеля из сульфаминовокислого электролита, обеспечивающие минимальную шероховатость при некотором уровне микротвердости: плотность тока на катоде – 1 А/дм2; скорость осаждения никеля – 0.095 мкм/мин; температура электролита – 55..60 градусов Цельсия; кислотность электролита pH=3, микрошероховатость – от 90 до 175 нм при толщинах от 1.5 до 6.5 мкм. 3. Исследована микрошероховатость пленок никеля, меди и золота, полученных при оптимальных режимах. Показано, что шероховатость покрытий возрастает с увеличением толщины. Для никеля из сульфаминовокислого электролита Ra составляет 70–240 нм при толщине пленки от 1 до 6 мкм; для меди из пирофосфатного электролита – 10 до 90 нм при толщине пленки до 6 мкм; для золота – от 30 до 120 нм при толщине пленки от 1 до 6 мкм. 4. Выбраны толщины функциональных слоев исполнительного элемента, обеспечивающие минимальную шероховатость: 2 мкм – толщина медного покрытия на нижнем электроде, 1 мкм – толщина нижнего и верхнего золотого слоя в «сандвич-структуре» исполнительного элемента, 0.5 мкм – толщина никелевой прослойки в исполнительном элементе. 5. Исследованы характеристики конструкции исполнительного элемента –изгибная жесткость и деформация в зависимости от толщины никелевой прослойки в сандвич-структуре «золото-никель-золото» и количества упругих подвесов. Показано, что с изменением толщины никелевой прослойки от 0.5 мкм до 3.5 мкм, жесткость возрастает: для конструкций с двумя подвесами до 50 кН/м, для конструкций с тремя подвесами – от 30 до 170 кН/м, для конструкций с четырьмя подвесами – от 70 до 320 кН/м.

6. Полученные результаты позволяют оптимизировать конструкцию исполнительного элемента. ОПТИМИЗАЦИЯ ИСПОЛНИТЕЛЬНЫХ ЭЛЕМЕНТОВ УМСТ Рекомендации по снижению влияния физико-технологических ограничений исполнительных элементов, полученных методом гальванического осаждения на характеристики микромеханических реле. 3.1.1. Особенности формирования конструктивных элементов субмикронных и нанометровых масштабов. Важность выбора адекватных технологических режимов и условий. Исполнительные элементы микрореле, изготовленные по старой технологии страдали от ряда физико-технологических ограничений: низкая скорость переключения, высокое напряжение срабатывания (свыше 80 В для золотых исполнительных элементов); ограничения, вносимые механическими и физико-химическими свойствами материалов; а также проблема залипания электродов.

Рис. 3.1. Морфология исполнительного элемента микрореле (круглой мембраны на четырех меандрах), изготовленного по старой технологии: 1 – СЗМ-изображение поверхности подвижного элемента; 2 – СЗМ-изображение поверхности нижнего электрода. Изображение выполнено в масштабе по вертикали. Толщина круглой мембраны равна 2 мкм. При изготовлении исполнительных элементов субмикронного или нанометрового масштаба традиционными методами, общепринятыми в микросистемной технике за последние десятилетия, возникают дополнительные трудности, связанные с миниатюрными размерами. К таким трудностям, относятся: повышающиеся требования к чистоте и качеству поверхностей при фотолитографиях, неконтроллируемые процессы травления топологических элементов субмикронного масштаба, деформации миниатютных элементов при травлении в плазме под действием выкоких температур и статического электричества для проводящих элементов (пример – выпуклые и вогнутные меандры на рис 3.1) и, наконец, непланарность «жертвенного» слоя при его малых толщинах и развитой топологии поверхности, на которую он наносится. Последствиями непланарности «жертвенного» слоя являются нарушения топологии и рельефа конструкции.

Другими словами, на субмикронных и нанометровых масштабах ошибки в технологии изготовления могут повлиять на облик конструкции или даже существенно изменить его, что приведет к изменению характеристик устройства в целом. Этим можно объяснить разницу в расчетных и экспериментальных оценках характеристик устройств МСТ и НСТ. В качестве примеров влияния технологии на конструкцию изделия приведем СЗМ-изображения и профили меандров исполнительного элемента. В идеальном случае, меандр должен располагаться в воздухе параллельно нижнему электроду, закрепляясь одним концом на инерционную массу (мембрану), а другим – на опорный столб, как изображено на рисунке 3.1. Рис.3.2. Слева-направо: профиль меандра, соединяющегося нахлестом с опорным столбиком. Высота диаграммы 2 мкм, длина измеренного участка 50 мкм. Реальная морфология меандра сильно отличается от идеальной картины. Углубление в левой части рисунка связано с провисанием меандра под массой мембраны и термодеформациями при травлении «жертвенного» слоя в плазме, но наиболее уязвимыми с точки зрения прочностных характеристик получались области соединения опорных столбиков с меандрами. Углубление в правой части профиля соответствует самому тонкому участку меандра, расположенному непосредственно перед опорным столбиком. Появление этого дефекта связано с режимами нанесения «жертвенного» слоя и высокой микрошероховатостью гальванических покрытий. Никелевые исполнительные элементы с такими дефектами отлетали или перегорали в области соединения меандра с опорным столбиком при подаче управляющего напряжения свыше 40В. Золотые исполнительные элементы срабатывали при высоких напряжениях (свыше 80 В), что объясняется высокой жесткостью конструкции.

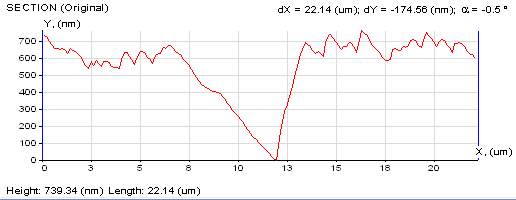

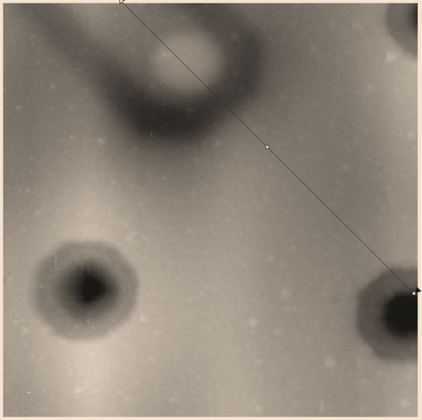

Рис. 3.3. СЗМ-изображения поверхности исполнительного элемента: а) нижнего электрода (скан получен на «Интегре» в тэппинг моде, размер: 170×170, область 2 на рис. 3.1.); б) подвижного электрода (скан получен на «Наноскане» в тэппинг моде, размер: 160×160, область 1 на рис. 3.1.). Покрытия, формируемые на непланаризованном «жертвенном» слое, повторяют топологию поверхности, расположенную под ним. На рисунке 3.3. изображены: слева – нижний электрод с круглым контактным упором, выступающим на 2 мкм над поверхностью управляющего электрода (см. 2 на рисунке 3.1) и справа – мембрана исполнительного элемента, сформированная на полиимидном «жертвенном» слое толщиной 4 мкм (см. 1 на рисунке 3.1). Мембрана повторяет топологию нижнего электрода, что приводит к появлению впадин глубиной до 1 мкм и «холма» высотой 0.5 мкм, расположенного над нижним контактным упором. На рис. 3.4. представлен профиль артефактов на поверхности мембраны исполнительного элемента (на рис. 3.3. профиль показан линией).

Рис. 3.4. Повторение рельефа нижнего электрода на мембране исполнительного элемента. Проблемы можно решить путем отработки режимов нанесения «жертвенного» слоя, которые в данной работе не рассматривались. Для полного устранения неоднородностей «жертвенного» слоя рекомендуем применять механическую шлифовку поверхности, плазмохимическую зачистку или химико-механическую планаризацию. 3.1.2. Залипание электродов и гистерезисное поведение исполнительного элемента.

Другой проблемой является залипание электродов, которое объясняется наличием остаточных электрических полей, удерживающих подвижный элемент на нижнем электроде. Существует несколько путей решения проблемы залипания в зависимости от предполагаемой причины. Залипание может стать следствием 1) неконтролируемого схлопывания электродов [1-3], быть вызвано слишком большой или слишком малой 2) шероховатостью контактов и 3) недостаточной жесткостью конструкции. 1. Для предупреждения схлопывания электродов рекомендуется подключать к микрореле последвательные резисторы и параллельные емкости [1], что позволит решить и проблему гистерезиса [2]. 2. Для устранения нежелательных дефектов на поверхности электродов рекомендуем отрабатывать технологию нанесения функциональных слоев, что было осуществлено в работе для операции гальванического осаждения (глава 2). При больших шероховатостях электроды могут сцепиться друг с другом с помощью дендритов или других артефактов на поверхности. При малых шероховатостях взаимодействующие поверхности могут прилипнуть друг к другу под действием сил притяжения, возникающих между молекулами в поверхностных слоях.

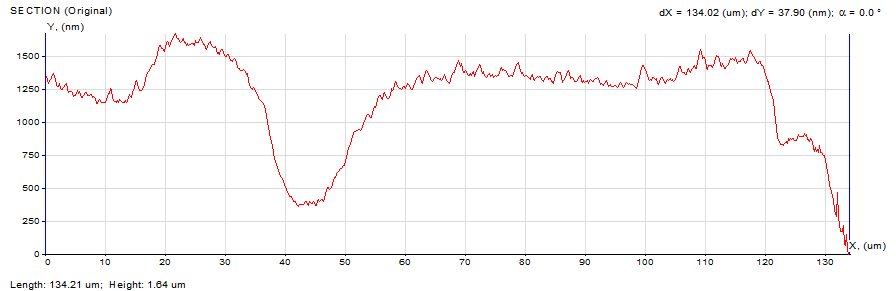

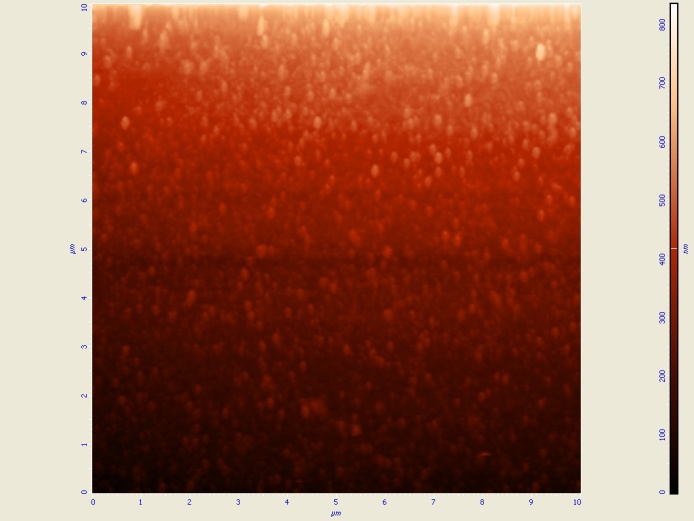

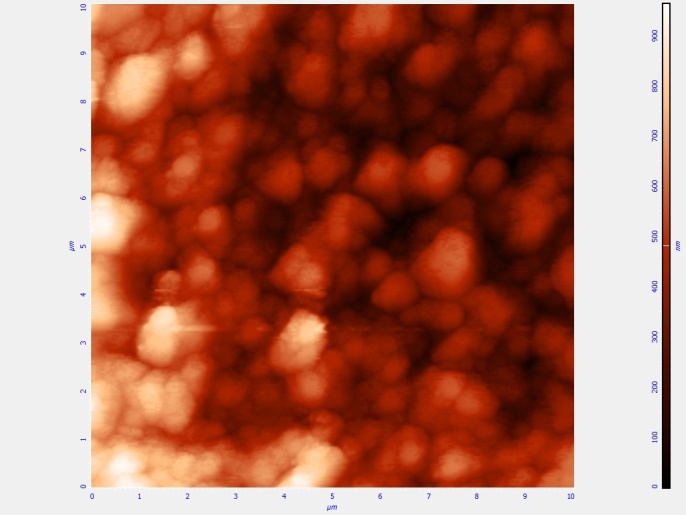

Рис. 3.5. Шероховатость контактов микрореле: а) нижняя поверхность подвижного электрода – гальваническое золото, Ra = 12нм; б) контактный упор – гальваническое золото, Ra = 56 нм. Данные по шероховатости получены на атомно-силовом микроскопе «Интегра», область сканирования 10×10 мкм. Нижний контактный упор микрореле формируется методом гальванического осаждения и представляет собой столбик высотой до 3 мкм, верхний электрод – подвижный элемент – формируется аналогичным образом, но морфология низа зависит не от технологии гальванического осаждения, а от режимов нанесения «жертвенного» слоя и вспомогательных слоев вакуумно-напыленных металлов, которые на финальных технологических операциях удаляются методами травления. Микрошероховатость низа подвижного элемента варьируется от 5 до 20 нм, а микрошероховатость контактного упора сильно зависит от режимов и условий гальванического осаждения. Высота контактного упора составляет от 1 до 3 мкм. Микрошероховатости никеля, меди и золота в указанном диапазоне толщин можно посмотреть в 2.5.2 или на рисунке 2.21. При выборе геометрии контактов с целью устранения залипания рекомендуем провести экспериментальную работу по исследованию сопротивления контакта, длительности переходных процессов переключения и быстродействия микрореле.

3. Для борьбы с залипанием электродов можно также попробовать усилить жесткость конструкции подвижного элемента. С целью улучшения механических и электрофизических характеристик микрореле было предложено изготавливать не однослойные, а многослойные исполнительные элементы на основе сандвич-структутры «золото-никель-золото». Гальванические пленки золота могут использоваться в качестве проводящих функциональных слоев, а никелевая прослойка – для придания требуемой жесткости. Таким образом, борьба с залипанием электродов методом усиления жесткости для данной задачи сводится к определению минимальной жесткости конструкции, при которой сила упругости подвеса будет больше по модулю силы межмолекулярного взаимодействия контактирующих поверхностей исполнительного элемента и нижнего электрода. Для этого требуется провести расчетно-экспериментальную оценку сил молекулярного взаимодействия материалов контактов. Предлагаем провести экспериментальное исследование методом силовой спектроскопии на атомно-силовом микроскопе, а для оценки полученных экспериментальных значений сил адгезии, расчитать значения микровзаимодействий молекул материала контактов к материалу зонда по модели Леннард-Джонса [16]. Затем пересчитать точечные значения адгезии в масштабах площади контактов и полученное значение интегральной силы молекулярного притяжения сравнить с упругостью конструкции исполнительного элемента, и таким образом выразить искомую минимальную жесткость. Пример расчетно-экспериментальной оценки адгезии проводили в бакалаврской работе (см. в приложении). 3. Управляющее напряжение срабатывания. Необходимо учитывать, что усиление жесткости приведет к увеличению управляющего напряжения срабатывания. Напряжение можно увеличивать до определенного критического значения, которое расчитывается по формуле [1]:

где: k – жесткость упругого подвеса, d – величина зазора между электродами, S – площадь инерционной массы. Управляющее напряжение расчитали для слоистых исполнительных элементов с разной толщиной никелевой прослойки, используя полученные экспериментальные значения жесткости (см. глава 2, результаты 2.5.3). Расчетное напряжения срабатывания исполнительного элемента с двумя меандрами составляет 4 – 35 В, с тремя меандрами – от 27 до 65 В, с четырьмя меандрами – от 40 до 87 В. Расчетные значения напряжения сходятся с экспериментальными в пределах инженерной погрешности. Экспериментально проверяли напряжение срабатывания только трех образцов (см. табл.2.21, образцы 1, 2, 3), оно составляет 40–60 В. Для снижения управляющего напряжения рекомендуем изменять геометрические параметры конструкции. Например, если уменьшить зазор между электродами в два раза – расчетное управляющее напряжение снизится на 60%. Для увеличения быстродействия предлагаем увеличивать инерционную массу подвижного элемента.

4. Расчетное давление срабатывания. Исполнительные элементы, исследуемые в работе (см. рис 1.7. и рис. 3.1) могут найти применения не только в микрореле, но и других устройствах МСТ, таких как акселерометры или датчики давления. В связи с этим в работе проведен расчет точечных нагрузок, требуемых для того, чтобы исполнительный элемент замкнул нижний электрод.

Рис. 3.6. СЗМ-изображение индента на поверхности исполнительного элемента (слева) и профиль индента (справа). Полученные результаты приведены в приложении: исполнительные элементы на двух меандрах замкнут нижний электрод при индентировании с силой 10–30 мН, на трех меандрах – при 15–60 мН, на четырех меандрах – при 40–170 мН. В пересчете на давления, получили для образцов с двумя меандрами нагрузки от 80 до 240 кПа, для образцов с тремя меандрами – от 115 до 490 кПа и для образцов с четырьмя меандрами – от 320 до 1330 кПа. Таким образом, при увеличении толщины никелевой прослойки в слоистом исполнительном элементе от 0.5 до 3.5 мкм напряжение срабатывания возрастает более чем в 2 раза, а механическое давление срабатывания – более чем в 4 раза.

|

|||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 124; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.153.38 (0.015 с.) |

а)

а)

б)

б)

а)

а)

б)

б)

(3.1),

(3.1),