Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология изготовления исполнительных элементов микрореле

Рассмотрим подробнее основные методы изготовления микроустройств. Техника изготовления микросистем на кремниевых подложках основана на использовании двух методов микрообработки: объемного и поверхностного. Выбор кремния в качестве основы для МЭМС обусловлен хорошими механическими характеристиками (кремниевые структуры могут выдерживать давления p>0.35 ГПа и ускорения до 100000g [4]), электрическими [7] и термическими [4] свойствами. Объемная технология заключается в локальном удалении кремния с одной из сторон подложки с последующим формированием конструктивных элементов, таких как мембраны, консоли и т.д. Для создания микроструктур с помощью поверхностной технологии используются тонкие слои, создаваемые диффузией, ионным легированием и осаждением. Воспроизведение размеров и форм структур приборов, экспонирование фоторезистов осуществляется методом фотолитографии. Главное достоинство компонентов, реализованных методами поверхностной микрообработки кремния – это простота их объединения с интегральными схемами. МЭМС на кремниевых подложках изготавливаются по групповой технологии, что позволяет получать сотни кристаллов на одной производственной единице, каждый из которых является функционально законченным устройством и может применяться при разработки аппаратуры различного назначения. Следствие – снижение себестоимости. Поэтому, исследуемые микромеханические реле формировались методами поверхностной микрообработки. Для изготовления микроустройств по поверхностной технологии требуются следующие материалы [1–3]: 1. Материалы для формирования микроструктур (структурные материалы), 2. Материалы для формирования защитных слоев (защитные материалы), В качестве структурного материала в балочных исполнительных элементах микромеханических реле могут использоваться гальванически осажденный никель, золото или др. Золотые покрытия превосходят никелевые по электрическим свойствам, но уступают по механическим характеристикам. Твердость HV для золотых гальванических покрытий лежит в диапазоне 1,05..3,00 ГПа [9]. Устройства с золотыми консолями подробнее рассмотрены в [5] и [9]. Рассмотрим основные технологические операции в процессе формирования микроустройств (например, микрореле) методом поверхностной микрообработки.

1. Термоокисление. (Формирование защитных пленок окислением под действием высоких температур 1200..1500 К) Толщина пленки линейно зависит от толщины слоя исходного окисляющегося материала [4]. Процесс термоокисления накладывает ограничения на материалы подложки в связи с высокими температурами при формировании окислов. 2. Осаждение тонких пленок и наноструктурированных слоев. (Осаждение из плазмы, магнетронное распыление, осаждение из коллоидных растворов) При осаждении из плазмы вещество бомбардируют низкоэнергетическими ионами из плазмы газового разряда, распыленные атомы, достигая подложки, конденсируются на ней. С помощью метода можно получить не просто пленки нанометровой толщины, а наноструктурные пленки. Качество покрытий во многом зависит от режимов распыления: давления рабочего газа в вакуумной камере, температуры подложки, напряжения и тока разряда и др. К нежелательным эффектам, характеризующим плазмохимические процессы, относятся перегрев и статическое электричество на металлических элементах подложки, если таковы имеются. Магнетронное распыление характеризуется более интенсивным распылением. Для повышения эффективности процесс проводят на высоких частотах [10]. При формировании пленок методом магнетронного распыления особое внимание следует уделить очищению и подготовке подложки. Для улучшения адгезионных свойств рекомендуется прогревать подложку перед процесом распыления [11]. Осаждением из коллоидных растворов формируются оксидные полупроводниковые пленки (ZnO, SnO2, TiO2, WO3). Температурный интервал осаждения – 1200..1400 К, скорость осаждения – 0.03..0.2 мкм/мин. Температура осаждения снижается до 600..900 К при использовании лазерного излучения. Методы позволяют получить аморфные нанокристаллические пленки [11]. 3. Нанесение «жертвенного» слоя (например, полиимида или фоторезиста) центрифугированием. Метод позволяет получить слой полиимида толщиной в несколько микрон, на котором и будет сформирован исполнительный элемент с верхним электродом. Требования к установке – постоянная частота вращения центрефуги, требования к фоторезисту – небольшая шероховатость. Режимы нанесения сильно зависят от свойств материала. При некорректном выборе режимов нанесения – «жертвенный» слой ложится волнообразно, что негативно скажется на рельефе и морфологии последующих функциональных слоев.

4. Получение микро- и нанотолщинных пленок методом гальванического осаждения. Качество покрытий, их физико-химические и механические свойства во многом зависят от режимов гальванического осаждения. В работе исследованы режимы по плотности тока, температуре и времени осаждения, обеспечивающие воспроизводимое формирования балочных подвижных элементов. Гальваническим осаждением можно формировать как нижние электроды микрореле, так и верхний подвижный элемент. 5. Фотолитография. При экспонировании пятен нанометровых размеров ток луча приходится понижать (из-за эффектов объемного заряда и электронно оптических аббераций), что приводит к относительному увеличению времени экспонирования субмикронных элементов фоторезиста (Время экспонирования единичного пятна обычно не превышает 0.1 с при плотности тока до 50 А/см2). Современная литография продолжает развиваться, и уже превзошла ранее предсказанные пределы по разрешающей способности: оптическая литография – 100 нм, рентгеновская литография – 80 нм, электронная литография – 50 нм, ионно-лучевая литография – 10 нм [11]. В настоящее время, в промышленном масштабе, удается устойчиво получать структуры разрешением 500 нм, что свидетельствует о том, что реальная ситуация в фотолитографической технике пока еще отстает от показателей в источнике [11]. 6. Жидкостное травление. Удаление защитных слоев.

Рассмотрим технологический маршрут производства микромеханических реле методом поверхностной микрообработки кремния. 1. Химическая обработка. Кремниевые пластины проходят гидромеханическую очистку, очистку в перекисно-серном растворе (растворе Каро) После этого пластина попадает на трехкаскадную промывку в деионизованной воде с удельным сопротивлением не менее 18 Мом. Далее, промывка в аммиачно-перекисном растворе (состав: вода, аммиак, перекись водорода). И, наконец, повторная промывка в деионизованной воде. После химической обработки получаем специально подготовленную кремниевую пластину с полированной рабочей стороной. Пластина готова к формированию микроструктур. 2. Нанесение изоляционного слоя SiO2 методом термического осаждения.

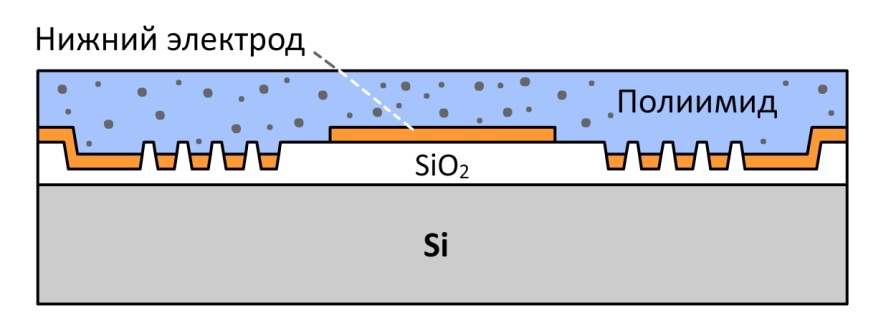

Рис. 1.10. Кремниевая подложка с изоляционным слоем SiO2 3. Формирование нижнего электрода методом вакуумного напыления и многослойного гальванического осаждения.

Рис. 1.11. Образец с нижним электродом 4. Формирование опор для балочного подвижного элемента методом гальванического осаждения. 5. Нанесение полиимидной пленки (3..5) мкм. центрифугированием (n = 2000 об/мин; t = 40 c).

Рис 1.12. Кремниевая подложка, защищенная слоем полиимида. 6. Термоимидизация. Подсушивание в два этапа: 30 мин при 400 К; 30 мин. при 600 К. 7. Контроль. (Измерение толщины плёнки.) 8. Напыление вспомогательного слоя (ванадий – никель). Толщина пленки ванадия – 100 нм, толщина пленки никеля – 300 нм. 9. Химическая обработка поверхности перед фотолитографией №2. 10. Гальваника. Нанесение слоя или нескольких слоев металлов разной толщины.

11. Измерение толщины осаждённого никеля. 12. Формирование технологических отверстий. 13. Травление металла (ванадия – никеля).

Рис.1.13. Образец с никелевой мембраной после формирования технологических отверстий

14. Плазмохимическое сухое травление полиимидной плёнки.

Рис 1.14. Конечный продукт. 15. Контроль. Таким образом: 1. Рассмотрены явления, протекающие в исполнительных элементах микромеханических реле в процессе работы. 2. Рассмотрены основные типовые конструкции исполнительных элементов (см. рис. 1.1, 1.3 и 1.5) 3. Показано, что микросистемы, изготовленные по поверхностной технологии обладают рядом преимуществ по сравнению с микроустройствами, изготовленными по объемной технологии. Дана классификация материалов, применяемых при поверхностной микрообработки, перечислены основные технологические операции в процессе формирования подвижных элементов. 4. Показано, что свойства УМСТ зависят от типа конструкции и технологии изготовления. Процесс изготовления микрореле может насчитывать более полусотни операций. Некоторые операции могут накладывать технологические ограничения на изготовления исполнительных элементов, а принцип работы и свойства материалов – физические ограничения на устройство в целом. В связи с этим, необходимо рассмотреть физико-технологические ограничения при изготовлении микромеханических реле и проанализировать пути их частичного или полного устранения.

|

|||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 176; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.35.148 (0.012 с.) |