Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Випал керамічних виробів. Основні положення.

Виготовлення керамічних виробів включає кілька етапів: приготування тістоподібної маси, формування вироби, нанесення декору, сушіння, випал в печі. Випал виробів. Випал завершує виготовлення керамічних виробів. У процесі випалу формується їх структура, визначальна технічні властивості вироби. Повністю художнім образом виявляється лише по тому, коли грунтовно "спікся", затвердів черепок, застигли розплавлені глазурі. Сформований виріб, підсушене, підправлене, декороване ангобом, солями, знову підсушане, вміщують у піч. Це перший, утильний, випал. Потім виріб розписують глазурами. За умови повторного випалюванні розплавляють глазурі. Послідовність повторного випалу той самий. Головне у своїй — повільне, підвищення температури. Обжиг можна розділити на періоди: У першому періоді (за нормальної температури 150 °З) з вироби йде механічно пов'язана вода. При різкому підвищенні температури, передусім, випарується вода із поверхні черепки й утворюється плівка, яка затримає вологу, розташовану за середині. Для її видалення доведеться підвищити температуру, що сприятиме парообразованию і руйнації. Другий період — температура 150—500 °З. Саме тоді видаляється хімічно пов'язана вода, виріб червоніє. >Температуру випалу можна визначити за кольором напруження. Коли виріб починає червоніти — це 550—600 °З; стає темно-красним — 600—700; вишнево-червоним світло-вишневий — 800—900;ярко-вишневим — 900—1000;темно-оранжевим — 1100; починається білекаление — 1300; стає білим — 1400 °З. Піч виключають, а коли він охолоне до 200 °З, дверцята печі відкривають. Виріб виймають після повного остигання печі. >Обжиг керамічних виробів ввозяться тунельних печах з автоматичним управлінням.Туннельная піч є довгий канал, викладений всередині вогнетривкоїфутеровкой.Вагонетки з виробами, складові суцільний поїзд, переміщаються в печі та поступово проходять зони підігріву, випалу і охолодження. Максимальна температура випалу цегли та інших стінових керамічних виробів (950 –1000°С) необхідна для спечення керамічної маси.Спекание відбувається внаслідок цементуючого дії розплавуевтектик (рідинне інтеграція), реакцій у твердій фазі і кристалізації новоутворень. Обпалювати глину зручно в муфельної печі. У піч завантажують вироби, попередньо просушені впродовж п'яти - шести днів із кімнатної температурі. У печі під впливом високої температури глина втрачає пов'язану із нею хімічно води і стаєвлагоустойчивой і міцної.Обжигают глину приблизно трьох годин.Обожженную, але з вкриту глазур'ю глину називають теракотою. Після закінчення випалу піч виключають, і вироби остигають просто у печі.

Білет №19

1. Основні напрямки розвитку технологічних процесів і апаратів у виробництві будівельних матеріалів. Розвиток технології отримання будівельних матеріалів нероздільно зв’язаний з удосконаленням технології та обладнання, що забезпечують їх отримання. Одним з найважливіших напрямків підвищення ефективності виробництва, якості продукції, росту продуктивності труда, удосконалення форм і методів управління являється впровадження в промисловість засобів обчислювальної техніки та автоматизованих засобів управління. Основною метою будь-якої системи управління є забезпечення оптимального функціонування об’єкту управління. Для досягнення цієї мети система управління повинна виконувати: збір інформації про поточний стан об’єкту, реалізацію знайдених оптимальних режимів на об’єкті. Виконання цих функцій доручається персоналу управління та різноманітним технічним засобам. В залежності від складності системи ті ступеня оснащення її технологічними засобами розподіл обов’язків по виконанню функцій управління між персоналом та технічними засобами може бути різним. В багатьох системах управління об’єктами в промисловості будівельних матеріалів збір інформації виконується технічними засобами. При цьому на управлінський персонал покладається задача узагальнення та обробки інформації та оптимізація роботи об’єкту. 2. Перемішування. Загальні закономірності гомогенізації рідких, сипких і пластичних речовин. Шнекові змішувачі Використовуються для змішування рідких та змішування з подрібненням сипких, пластичних та пружнов'язких матеріалів, а також для гомогенізації, гелеутворення або розчинення. Робочий об'єм змішувачів може становити від декількох до 50 тис. літрів з потужністю приводу до 300 кВт і довжиною шнека до 16 м

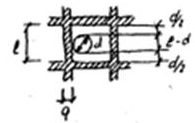

Галузі використання: гірничорудна галузь, сільське господарство, промисловість обробки каміння, ґрунту та мінералів, харчова і хімічна промисловість, промисловість виробництва та переробки пластмас та синтетичних канчуків. Основними деталями гомогенізатора є два статора 1 і два ротора 2, на внутрішній циліндричній поверхні яких на однакових відстанях розташовано отвори діаметром 4 мм. Фактично, гомогенізатор складається з двох апаратів, що дає можливість за один пропуск провести подвійну обробку мастила. Інтенсивність обробки визначається частотою обертання статора й зазором між статором і ротором, який можна змінювати від 0 до 0,1 мм за допомогою гвинтового пристрою.

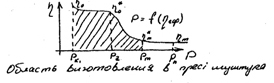

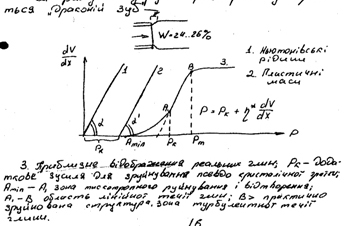

3. Напівсухе пресування. Основні закономірності. Зас-ся при виготовленні керам виробів, бетонних, плиток. Напівсухе пресування: передбачає пресування виробів з сипких порошкоподібних мас (прес-порошку) вологістю 8...12% під великим тиском (15...40 МПа). Різновидом його є сухий спосіб, що передбачає пресування керамічних порошків вологістю 2...8%. За напівсухим способом виробництва глину спочатку подрібнюють і підсушують до вологості 6...8%, потім подрібнюють у дезінтеграторах, просіюють, зволожують порошок парою до потрібної вологості і ретельно перемішують у глинозмішувачі. Напівсухе пресування широко застосовується при виготовленні пласких тонкостінних виробів (плиток), а також для виробництва керамічної цегли і порожнистих каменів. Цей спосіб має ряд переваг порівняно з пластичним формуванням, а саме: відкривається можливість використання малопластичних глин, більшої кількості спіснювальних добавок (золи, шлаку, відходів вуглезбагачення); відформовані вироби мають більш точні розміри і правильну геометричну форму; виключається з технологічного циклу складний та тривалий процес сушіння перед випалюванням, скорочується тривалість всього технологічного циклу майже вдвічі, зменшується потреба у виробничих площах і кількості працівників. Пресування виробів відбувається в індивідуальних пресформах на пресах різних конструкцій: колінно-важільних, ротаційних і гідравлічних. Оптимальна величина пресового тиску залежить від виду сировини. До недоліків напівсухого пресування треба віднести необхідність використання більш складного пресового обладнання, підвищеної температури випалювання виробів та висококваліфікованого обслуговування. Крім того, цегла напівсухого пресування має меншу морозостійкість.

Білет №20

1. Закономірності тонкого помелу твердих матеріалів. Помел розділяється на: - Грубий - до помелу 0,01-3·10-3 м, після 3·10-3 - 1·10-4м, і=5-100; - тонкий – до помелу 3·10-3 - 1·10-4 м, після 1·10-4 - 5·10-5 м, і≈100; - надтонкий - після помелу 5·10-5 - 1·10-7м, і>100; Апарати для помелу розділяються на 2 типи: 1)помел м-лу за рахунок мелючи тіл; 2) помел виконується шляхом дії на м-л середовищем; У виробництві будівельних матеріалів застосовуються млини першого типу, працюючі за принципом механічного руйнування. До них відносяться: барабанні, роликово-маятникові, молоткові, дезінтегратори, барабанні «аерофол», вібраційні, струминні. Шаровфі млини використовуються в основному для тонкого та надтонкого помелу матеріалів. Подрібнення шматків відбувається в обертальному чи вібруючому барабані за допомогою завантажених в нього мелючи тіл ударом та стиранням часток матеріалу мелючими тілами та один з одним. В промисловості будівельних матеріалів бігуни застосовують для мілкого дроблення чи грубого помелу глини, шамоту, кварцу, коли разом з подрібненням матеріалу необхідно забезпечити ущільнення, стирання, спільний помел та змішування матеріалів. Подрібнення відбувається за рахунок роздавлювання та стирання часток матеріалу масивними катками, що переміщуються по дну чаші, на якому знаходиться матеріал. Дезінтегратори та аерофольні млини відносяться до апаратів ударної дії, в яких мат-л подрібнюється ударами обертальних робочих органів по частинкам мат-лу, повторним співударянням часток з відбивними елементами, а також між собою. Струминні млини призначені для надтонкого подрібнення мат-лу. Помол відбувається в результаті тертя та співударяння часток мат-лу одна об другу, а також об стінки каери при русі мат-лу у повітряному потоці великої швидкості При виборі помольної установки та режимів її роботи необхідно враховувати як фізико-механічні властивості вихідного матеріалу, так і вимоги до кінцевого продукту. Барабанні шарові млини найбільш ефективні при помелі твердих та абразивних матеріалів. Найбільш широко їх застосовують при помелі сировинних сумішей у виробництві кераміки, в’яжучих, ніздрюватих бетонів, мінеральних порошків, наповнювачів. Таким чином, при порівнянні ефективності помольних агрегатів необхідно враховувати не тільки тонину помелу матеріалу, а й вплив типу помольного апарату на фізико-хімічну активність в’яжучого.

2. Механічна класифікація зернистих матеріалів. Основні закономірності. У виробництві будівельних матеріалів механічне сортування займає провідне місце. При грохоченні розділення на класи за крупністю (фракції) здійснюється шляхом просіювання сипкого матеріалу через одне або декілька сит. Матеріал, що пройшов крізь дане сито, але не пройшов крізь сито з меншими отворами, називається фракцією. Розміри зерен, обмежені розмірами отворів верхнього та нижнього сита, визначають фракцію зерен. Розділення по фракціям можна здійснювати 3-ма способами: - Грохотами – примусове – набір сит; - Стрічковим – під дією власної ваги – від мілкого до крупного;

- Комбінованим; У технологічному процесі виробництва будівельних матеріалів розрізняють такі види сортування: - Попереднє – для виділення з гірської маси мілких кусків, що не потребують сортування, або для відокремлення завеликих шматків; - Проміжне – для розподілення матеріалу за різними стадіями дроблення; - Остаточне – для розділення матеріалу на товарні фракції. Основна кількість кам’яних матеріалів сортується механічним способом на грохотах – машинах, що забезпечують відносний рух сипкої суміші за робочою поверхнею. За характером дії грохоти розділяють на рухомі та нерухомі. У нерухомих грохотах матеріал рухається за просіювальною поверхнею під дією сили тяжіння, для чого грохот встановлюють під кутом, що перевищує кут тертя матеріалу об сито, застосовуються для попереднього відокремлення над крупних кусків перед дробленням. Більшість грохотів – рухомі. Розділяються на барабанні, валкові, вібраційні (інерційні, само балансні), граційні, хитні грохоти. За даними ситового аналізу можна побудувати криві розподілу. На осі абсцис послідовно відкладають розміри зерен за фракціями, на осі ординат – їх масу у %. Крива розподілу визначає гранулометричний склад сипкого матеріалу. При виробництві будівельних матеріалів до гранулометричного складу матеріалу (найчастіше заповнювача) висуваються вимоги стосовно щільності, що залежить від упаковки зерен. Умови просіювання:

Закономірність механічної кінетики грохочення:

Методи вираження зернового складу Ситовий аналіз (зерна крупніше 0,04мм) Ситовий аналіз з повітряною сепарацією Сементаційний метод, заснований на основі закону Стокса Сементація з центрифугою Адсорбційний метод Метод Козейна- Карнора

3. Особливості перемішування пластичних мас. Перемішування в промислових умовах – процес перерозподілу речовини в даному обмеженому об’ємі за допомогою спеціальних приладів. Перемішування використовується для багатьох цілей, основними з яких є отримання однорідних сумішей сухих та зволожених порошків, отримання рідких неоднорідних систем, додаткове диспергування, вирівнювання температурних та концентраційних градієнтів, гомогенізації однорідних систем, зниження ефективної в’язкості, прискорення процесу сушки. При отриманні однорідних сумішей з порошків застосовуються різні способи перемішування, тому конструкції змішувальних приладів різноманітні.

Білет №23

1. Характеристика та класифікація процесів в технології виробництва будівельних матеріалів. Розвиток технології отримання будівельних матеріалів нероздільно зв’язаний з удосконаленням технології та обладнання, що забезпечують їх отримання. Одним з найважливіших напрямків підвищення ефективності виробництва, якості продукції, росту продуктивності труда, удосконалення форм і методів управління являється впровадження в промисловість засобів обчислювальної техніки та автоматизованих засобів управління. Основною метою будь-якої системи управління є забезпечення оптимального функціонування об’єкту управління. Для досягнення цієї мети система управління повинна виконувати: збір інформації про поточний стан об’єкту, реалізацію знайдених оптимальних режимів на об’єкті. Виконання цих функцій доручається персоналу управління та різноманітним технічним засобам. В залежності від складності системи ті ступеня оснащення її технологічними засобами розподіл обов’язків по виконанню функцій управління між персоналом та технічними засобами може бути різним. В багатьох системах управління об’єктами в промисловості будівельних матеріалів збір інформації виконується технічними засобами. При цьому на управлінський персонал покладається задача узагальнення та обробки інформації та оптимізація роботи об’єкту.

2. Метод визначення зернового складу дисперсних матеріалів і розрахунку полізернистих сумішей. Виробництво мінеральних в’яжучих, гідравлічних добавок, наповнювачів, пігментів, матеріалів, що отримуються спіканням, та інших матеріалів пов’язано з тонким подрібненням. В залежності від вмісту зерен різної крупності розрізняють моно- та полідисперсні порошки. Звичайно при подрібненні отримують полідисперсні порошки. Для характеристики порошків за крупністю визначають їх гранулометричний склад, використовуючи для цього різні методи, що об’єднуються під загальною назвою – дисперсійного аналізу. Частіше за все, дисперсійний аналіз виконують за допомогою набору сит чи седиментацією – осіданням часток в рідині. Для будівельних матеріалів найбільш широко використовують ситовий аналіз, який дозволяє мати уявлення про масову долю кожної фракції в усьому матеріалі ті дає уявлення про його гранулометричний склад. При тонкому подрібненні разом з і зменшенням розміру зерен відбувається значне збільшення їх сумарної поверхні. Тонке подрібнення цементів, різних добавок, порошків переслідує збільшення їх питомої поверхні, поверхні контактів, що сприяє підвищенню фізико-хімічної активності часток. Для всіх мінеральних порошків у виробництві будівельних матеріалів властивості поверхні, її фізико-хімічна активність в середовищі, розчинність, дисоціація та інші фізико-хімічні властивості також залежать від дисперсності.

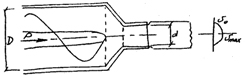

3. Основні закономірності методу пластичного формування виробів. Формування – це комплексний процес отримання деталей та конструкцій певної геометричної форми, який складається зі стадії заповнення формоутворюючої порожнини вихідною масою, її ущільнення та твердіння. Формування є однією з найважливіших технологічних операцій, визначаючою не тільки геометричні характеристики отриманих деталей, а й такі показники, як механічна міцність, щільність, стійкість до агресивної дії. Тому правильний вибір методу формування має дуже великий вибір. Пластичне формування застосовують при формуванні виробів з пластичних мас. З пластичних глиняних мас вологістю 18-23% таким способом виготовляють цеглу, черепицю, плитки для облицювання, тощо. Формування виконується на спеціальних черв`ячних пресах, які забезпечують продавлювання маси, що формується крізь мундштук.

Білет №24

|

|||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 264; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.66.13 (0.051 с.) |

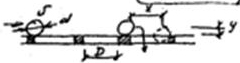

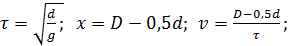

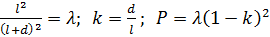

швидкість v, розмір зерна d, розмір отвору D.

швидкість v, розмір зерна d, розмір отвору D.

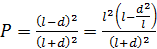

– ступінь трудності грохочення. Для підвищення продуктивності просіювання сітка сита повинна бути прямокутною. d/D=0,7-0,8.

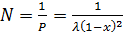

– ступінь трудності грохочення. Для підвищення продуктивності просіювання сітка сита повинна бути прямокутною. d/D=0,7-0,8. ймовірність проходження зерна крізь сито:

ймовірність проходження зерна крізь сито:

номер сита, крізь яке зерно точно пройде

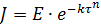

номер сита, крізь яке зерно точно пройде , де Е – ефективність грохочення, К – коефіцієнт грохочення, τ – час грохочення, n – показник відносної швидкості.

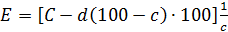

, де Е – ефективність грохочення, К – коефіцієнт грохочення, τ – час грохочення, n – показник відносної швидкості. c – вміст зерен нижнього класу у вихідному матеріалі.

c – вміст зерен нижнього класу у вихідному матеріалі. відносний вміст зерен нижнього класу, що залишається на решітці, де А – маса проби, яку необхідно просіяти

відносний вміст зерен нижнього класу, що залишається на решітці, де А – маса проби, яку необхідно просіяти  - маса проби після просіювання. За даними ситового аналізу можна побудувати криві розподілу. На осі абсцис послідовно відкладають розміри зерен за фракціями, на осі ординат – їх масу у %. Крива розподілу визначає гранулометричний склад сипкого матеріалу.

- маса проби після просіювання. За даними ситового аналізу можна побудувати криві розподілу. На осі абсцис послідовно відкладають розміри зерен за фракціями, на осі ординат – їх масу у %. Крива розподілу визначає гранулометричний склад сипкого матеріалу. Мундштук виконано так, що його поперечний переріз до кінця поступово зменшується, завдяки цьому утворюються умови об`ємного ущільнення

Мундштук виконано так, що його поперечний переріз до кінця поступово зменшується, завдяки цьому утворюються умови об`ємного ущільнення маси.Стрічка відформованої маси заданого профілю, що виходить з мундштука, розрізається на окремі елементи. Істотним дефектом пластичного формування є «зуб дракона» - надриви маси в кутках бруса внаслідок сильного гальмування периферійних шарів.

маси.Стрічка відформованої маси заданого профілю, що виходить з мундштука, розрізається на окремі елементи. Істотним дефектом пластичного формування є «зуб дракона» - надриви маси в кутках бруса внаслідок сильного гальмування периферійних шарів.  Усунення цього недоліку досягається змазкою формуючих поверхонь мундштука водою.

Усунення цього недоліку досягається змазкою формуючих поверхонь мундштука водою.