Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особливості перемішування пластичних мас.

Перемішування в промислових умовах – процес перерозподілу речовини в даному обмеженому об’ємі за допомогою спеціальних приладів. Перемішування використовується для багатьох цілей, основними з яких є отримання однорідних сумішей сухих та зволожених порошків, отримання рідких неоднорідних систем, додаткове диспергування, вирівнювання температурних та концентраційних градієнтів, гомогенізації однорідних систем, зниження ефективної в’язкості, прискорення процесу сушки. При отриманні однорідних сумішей з порошків застосовуються різні способи перемішування, тому конструкції змішувальних приладів різноманітні. 3. Вплив зовнішнього середовища на подріб камяних матер. Дослідженнями академіка Ребіндера та його наступників встановлено, що міцність твердого тіла може змінюватися в результаті фізико-хімічної дії зовнішнього середовища. Процес руйнування та деформації твердого тіла значно полегшується, якщо ввести в оточуюче середовище поверхнево-активну речовину ПАР. ПАР називаються речовини, молекули яких адсорбуються поверхнею даного твердого тіла та знижують його поверхневу енергію. Процеси деформації та руйнування завжди зводяться до виникнення та розвитку нових поверхонь на межі з навколишнім середовищем.

Білет 16, 22 Теорії подрібнення Основне питання теорій подрібнення полягає у встановленні зв'язку між витратами енергії та розмірами кінцевих і початкових шматків матеріалу, їх формою, взаємним розташ., фізико-механ. властивостями. У зв'язку з великою кількістю впливаючи чинників існуючі теорії подрібнення, що характериз. енерговитрати у загальному вигляді з урахуванням лише найважливіших параметрів процесу та матеріалу. Згідно з гіпотезою П. Рітінгера робота при подрібненні матеріалу пропорційна площі новоутвореної поверхні F:можна виразити через початкові dн та кінцеві dk розміри шматків подрібнюваного матеріалу. Теорія Рітінгера не враховує зміни форми тіл при подрібненні, унаслідок цього вона не придатна для опису процесів дроблення у випадках, коли готовий продукт має малу питому поверхню. Кирпичов В.Л. (1874) і Ф. Кік (1885) установили, що енергія, необхідна для однакової зміни форми подібних і однорідних тіл, пропорційна їх об'ємам.

Так, П.А. Ребіндер (1940) та Ф. Бонд (1951) запропонували визначати енерговитрати при дробленні з урахуванням роботи як деформації шматків, так і утворення нових поверхонь. Математичною моделлю називається наближене описання якого-небудь явища або процесу оточуючого світу за допомогою математичної символіки. При математичному моделюванні вивчається не сам реальний фізичний процес, а деяка його модель, від якої вимагається, щоб вона зберігала основні риси процесу, що розглядається, і в той же час була настільки простою, щоб піддаватися вивченню математичними методами. Фізичне моделювання передбачає створення фізичної моделі процесу на модельному об'єкті (апараті), в якому можна створити умови та імітувати процеси, подібні до тих, що проходять у натурних (промислових) об'єктах і апаратах. На такій малій фізичній моделі проводяться експериментальні дослідження, що дозволяють розкрити фізичну природу та основні закономірності процесу, та виявити вплив основних фізико-хімічних факторів і технологічних параметрів процесу.

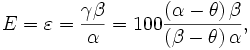

Р-я кінетики грохочення. грохочення являє собою вилучення нижнього класу в підґратний продукт:

3. напівсухого пресування. Напівсухе пресування: передбачає пресування виробів з сипких порошкоподібних мас (прес-порошку) вологістю 8...12% під великим тиском (15...40 МПа). Різновидом його є сухий спосіб, що передбачає пресування керамічних порошків вологістю 2...8%. За напівсухим способом виробництва глину спочатку подрібнюють і підсушують до вологості 6...8%, потім подрібнюють у дезінтеграторах, просіюють, зволожують порошок парою до потрібної вологості і ретельно перемішують у глино змішувачі.

Напівсухе пресування широко застосовується при виготовленні пласких тонкостінних виробів (плиток), а також для виробництва керамічної цегли і порожнистих каменів. Цей спосіб має ряд переваг порівняно з пластичним формуванням, а саме: відкривається можливість використання малопластичних глин, більшої кількості спіснювальних добавок (золи, шлаку, відходів вуглезбагачення); відформовані вироби мають більш точні розміри і правильну геометричну форму; виключається з технологічного циклу складний та тривалий процес сушіння перед випалюванням, скорочується тривалість всього технологічного циклу майже вдвічі, зменшується потреба у виробничих площах і кількості працівників. Пресування виробів відбувається в індивідуальних прес формах на пресах різних конструкцій: колінно-важільних, ротаційних і гідравлічних. Оптимальна величина пресового тиску залежить від виду сировини. До недоліків напівсухого пресування треба віднести необхідність використання більш складного пресового обладнання, підвищеної температури випалювання виробів та висококваліфікованого обслуговування. Крім того, цегла напівсухого пресування має меншу морозостійкість. Білет №17

1. Механічне сортування матеріалів, класифікація апаратів для його проведення. 1. Грохот — пристрій для механічного розділення (сортування) сипких (грудкуватих) матеріалів за крупністю частинок шляхом просівання їх через просіювальну поверхню (решітку, решето, сито) з заданою шириною щілини або отвору. Класифікація грохотів За принципом дії розрізняють такі типи Г.: • нерухомі (колосникові, гідрогрохоти, конусні та дугові), • з рухомими елементами: — коливаннями та вібраціями робочого органу (інерційні, резонансні, плоско-хитні, гіраційні); — обертальним робочим органом (барабанні та грохоти-дробарки, відцентрові, конусні самооочисні, імовірнісні); — рухомою просіювальною поверхнею (валкові, шнекові, з пружно-деформованим ситом, з безпосереднім збудженням сита). За розташуванням просіюючої поверхні розрізняють: похилі та горизонтальні. Відповідно до форми просіюючої поверхні грохоти поділяють на плоскі, зі змінним кутом нахилу, дугові, конічні, циліндричні (барабанні), а також призматичні (бурати) та пірамідальні. За призначенням Г. розділяють на: · попередньої класифікації (80…100 мм і більше); · підготовчої класифікації (крупність матеріалу 3, 6, 10, 13, 25 мм); · дешламаційні (для мокрого відокремлення дріб'язку до 0,5…1,0 мм); зневоднювальні; Г. для розсортування (головним чином вугілля). Найефективнішими є рухомі грохоти (вібраційні або інші) з одним-двома ситами, що мають максим. ефективність, продуктивність і надійність. Г. для класифікації та розсортування виготовляють у односитному, двоситному або триситному виконанні. У спецвиконанні Г. можуть мати більше ніж 3 сита. Грохотами сортують будь-які сипкі матеріали — руду, вугілля, сланці, аґломерати, шлаки, щебінь тощо; зневоднюють та знешламлюють деякі матеріали. Залежно від густини матеріалів, які піддають розсіву, застосовують грохоти легкого (δ ≤ 1,4 т/м³), середнього (δ ≤ 1,8 т/м³) і важкого (δ ≤ 2,8 т/м³) типів.

Грохот барабанний [ ГРОХОТ БАРАБАННИЙ— грохот, просіювальна (просіююча) поверхня якого утворена стінками циліндричного або конічного обертового барабана. Застосовуються Г.б. з одним або декількома концентрично встановленими барабанами. Грохот вібраційний [ред. • ред. код] ГРОХОТ ВІБРАЦІЙНИЙи— машина з вібрац. приводом, призначена для сортування (грохочення) сипких матеріалів, їх знешламлення та зневоднення. Г.в. — найпоширеніша група грохотів, що застосовуються в гірн. промисловості. Характерною особливістю Г.в. є те, що при використанні динамічного приводу характер коливального руху, амплітуда та форма траєкторій Г.в. визначається винятково динамічними факторами. У більшості Г.в. застосовують відцентрові віб-розбуджувачі (дебалансні вібратори), значно рідше — електромагнітні. В резонансних грохотах використовується явище резонансу – збіг власних і змушених коливань. Завдяки резонансу збільшується амплітуда коливань (до 10 мм), що приводить до збільшення ефективності грохочення і зменшення витрати електроенергії. Грохот резонансний ГРОХОТ РЕЗОНАНСНИЙ — грохот, складений з декількох пружно-з'єднаних елементів (мас), підібраних так, що частоти вільних коливань елементів на пружних зв'язках близькі до частоти збурюючої сили, яка ґенерується вібратором. Для підвищення стабільності робочого режиму у більшості Г.р. застосовують нелінійний пружний зв'язок (буфера) між рухомими масами. Г.р. мають перевагу в енергоємкості та ефективності процесу грохочення. Грохот знешламлювальний [ ГРОХОТ ДЛЯ ВИЛУЧЕННЯ ШЛАМУ — грохот для виділення зернистого матеріалу з оборотної води вуглезбагачувальної фабрики після попередньої концентрації твердого із застосуванням або без застосування бризкал. Дугові і конусні грохоти (СД і ГК) застосовують для мокрого грохочення дрібного і тонкого матеріалу, для зневоднення і знешламлювання, для відділення кондиційної суспензії від продуктів збагачення у важкосередовищних гідроциклонах, для рівномірного розподілу матеріалу по ширині решета відсаджувальної машини при одночасному знешламлюванні Грохот-дробарка ГРОХОТ-ДРОБАРКА— барабанний грохот з пристроями всередині барабана для перекидання та розбивання крупних грудок матеріалу з проходженням дрібніших частинок через отвори циліндричної решітки і розвантаження міцнішого компонента внадрешітний продукт.

|

|||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 172; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.112.82 (0.011 с.) |

де γ - вихід підґратного продукту; α, β, θ - вміст нижнього класу крупності відповідно у вихідному матеріалі, підґратному та надґратному продуктах, %. грохочення залежить від ряду технологічних і механічних факторів: гранулометричного складу, форми зерен та вологості матеріалу, що надходить на грохочення, співвідношення середнього діаметра зерен просіюваного матеріалу та діаметра отворів сита, конструкції грохота, товщини шару матеріалу на грохоті (навантаження грохота), режиму його роботи.

де γ - вихід підґратного продукту; α, β, θ - вміст нижнього класу крупності відповідно у вихідному матеріалі, підґратному та надґратному продуктах, %. грохочення залежить від ряду технологічних і механічних факторів: гранулометричного складу, форми зерен та вологості матеріалу, що надходить на грохочення, співвідношення середнього діаметра зерен просіюваного матеріалу та діаметра отворів сита, конструкції грохота, товщини шару матеріалу на грохоті (навантаження грохота), режиму його роботи.