Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Условные расчеты подшипников скольжения. Тепловой расчет.

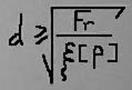

Условные расчеты подшипников полужидкостного трения. 1) Расчет по допускаемым давлениям: р = Fr / (d ´ l) £ [ p ], [ p ] = 1..4 Мпа Обычно задаются соотношением l / d = x (0,8..1,2) и определяют

2) Расчет по произведению давления в подшипнике на скорость: р × v £ [ p × v ], [ p × v ] = 2..10 МПа * м /с – для большинства стационарных машин

Подшипниковые материалы: - баббит Б-83 – сплав на основе олова или свинца - бронзы - латуни - фторопласт Расчет подшипников жидкостного трения. Расчет производится на основе уравнения Рейнольдса: Fr = (m ´ w / y2) ´ d ´ l ´ CF, где y = D / d = d / r – относительный зазор в подшипнике, CF - число Зоммерфельда => l / d в табл. Расчеты проводятся в форме проверочных. Размеры подшипников l, d определяют по условным расчетам (см. ранее). В соответствии с заданными Fr и w выбирают y - величину относительного зазора и вязкость масла m. y зависит от посадки Н7/ f 7. Затем определяют CF, а по нему величину относительного эксцентриситета c (по табл.), а далее толщину масляного слоя hmin, hmin = (0,5D - е). Затем определяют температуру и подбирают масло. Тепловой расчет ПС (подшипники скольжения) Расчет выполняется для проверки tо ПС или определения потребного количества масла через ПС. Расчет является основным для быстроходных ПС. Мощность, расходуемая на преодоление сил трения в ПС: W = Fr ´ f тр ´ Vцапоры Fr – радиальная сила, действующая на подшипник, V – окружная скорость цапфы W = W1 + W2 + W3 – уравнение теплового баланса, где W1 – отвод через корпус; W2 – отвод через масло (маслом); W3 – отвод через вал.

Теплоотвод W1 = Кт ´А (t пс – t 0), Кт (коэффициент теплоотдачи) = 10…20 Вт/(м2 ´ oC) t 0 – температура окружающей среды А – наружная поверхность подшипника @ 25d2 Теплоотвод W2 = C ´ ρ ´ V (tвыход (масла) - tвход(масла)) С – теплоемкость масла; ρ – плотность масла; V – объем прокачиваемого масла. Теплоотвод W3 = 5d2 (или пренебрегают), t пс ≤ 80oC в любом случае.

Валы и оси. Расчеты на прочность. Вращающиеся детали машин устанавливают на валах или осях. Вал передает вращающий момент, а ось – только изгиба. По форме различают валы:

- коленчатые; - гибкие.

По конструкции валы: - гладкие; - ступенчатые; - сплошные; - полые.

Для большинства валов применяют термически обработанные среднеуглеродистые и легированные стали. Ст45, 40Х, Сталь 30ХГСА

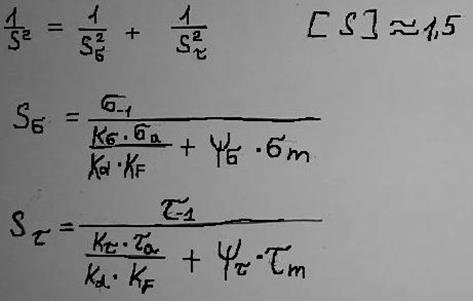

Расчеты на прочность Валы испытывают действие напряжений изгиба и кручения, а оси только изгиба. Предварительно определяют d вала для выполнения эскиза вала. Предварительный расчет выполняют по условным напряжениям кручения. Изгибающий момент пока не известен, т.к. неизвестны места приложения нагрузок. Условие прочности на кручение: T=9550 P/n» 0,2 d3[ τ ] Следовательно d = C ´ (P / n)1/3 T – крутящий момент на валу, [Н ´ м] P – мощность на валу, кВт n – частота вращения, об/мин d – диаметр вала, мм [ τ ] – условно допускаемые напряжения [ τ ] = 15…30 МПа С = 150…200 Для основного расчета валов необходимо вычисление изгибающего и крутящего моментов в опасном сечении (обычно под колесом). Для этого строят эпюры этих моментов и определяют опасное сечение. На практике установлено, что для валов основным видом разрушения являются усталостные. Поэтому расчет на сопротивление усталости является основным. Его проводят в форме проверочного расчета. Для этого определяют коэффициент запаса прочности по усталости (S):

– запас по нормальным напряжениям

– запас по касательным

ψσ ψ τ - Коэффициенты, зависящие от мех. характеристик металла (материала) σ-1 τ-1 - Пределы выносливости металла (материала) Kd KF - Масштабный фактор, ф-р шероховатости Kσ K τ - Эффективные коэффициенты концентрации напряжения Вследствие вращения вала напряжения изгиба меняются по симметричному циклу, даже при постоянной нагрузке.

Напряжение кручения изменяется пропорционально нагрузке, для них условно применен «отнулевой» цикл.

Сопротивление усталости можно повысить за счет поверхностного упрочения материала (закалка, азотирование, наклеп). Проверку статической прочности проводят с целью предупреждения пластических деформаций. Определяют эквивалентные напряжения:

|

|||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 225; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.254.231 (0.01 с.) |

- прямые;

- прямые;