Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные факторы для выбора материала в машиностроенииСтр 1 из 16Следующая ⇒

Основные факторы для выбора материала в машиностроении

Правильный выбор материала в значительной мере определяет качество машины в целом.

При выборе материала учитывают в основном следующие факторы: 1. Соответствие материалов главному критерию работоспособности (прочности, жесткости, износостойкости). 2. Свойства, связанные с назначением детали и условиям ее эксплуатации (антикорозийные, фрикционные, электроизоляционные). 3. Соответствие технологических свойств материала конструктивной форме, намеченному способу обработки (штампуемость, свариваемость, электроизоляционные) 4. Весовые и габаритные свойства деталей машин в целом. 5. Стоимость и деффицитность материала.

Применяют: 1) Черные металлы: Чугуны, Стали 2) Цветные металы и их сплавы: Медь, Олово, Титан, Аллюминий и т.д. 3) Не металические материалы: пластмассы, резины, кирамика и т.д., композиционные материалы.

Стали и их характеристики Конструкционные стали – сплавы железа с углеродом до 2%

1.1 Стали углеродистые обыкновенного качества Ст.0…6 Применяют для термически необрабатываемых деталей: - крепежные изделия - детали, работающие при малых статических нагрузках А, Б, В А – по механическим свойствам ( Б – по химическим свойствам В – и по химическим и по механическим свойствам А – Сталь Ст3; Б – БСт3; ВСт3

1.2 Сталь углеродистая качественная Сталь 10, 15, 20, 30, 40, 45 и др. Применяются для изготовления деталей машин, подвергающихся термообработке Ст30 (0,3%С) По содержанию углерода они подразделяются: - малоуглеродистые (до 0,25%) - среднеуглеродистые (0,25 – 0,6%) - высокоуглеродистые (более 0,6%) чем меньше углерода, тем сталь мягче и пластичнее чем больше углерода, тем сталь прочнее, а пластичность становится хуже 1.3. сталь легированная конструкционная Применяют для особо ответственных деталей, где требуется небольшие размеры и вес. Подразделяют: - качественные легированные стали (до 2,5% легирующих элементов) Сталь30ХГСА (0,3%С) - высококачественные легированные стали (2,5-10%) - особо высококачественные легированные стали (более 10%) Х – хром, Г – марганец, С – кремний, А – пониженное содержание серы и фосфора (до 0,025%). Существуют стали специального назначения:

а) шарикоподшипниковые ШХ15 (Хрома – 1,5%) б) пружинные 50Г, 65Г (0,5%С, 0,65%С), Г – марганца до 1% в) нержавеющие с содержанием хрома более 13% (12Х18Н10Т) 0,12% С, 18% хрома, 1% никеля, 1% - титан 10Х14Г14Н4Т для повышения механических свойств стали применяют: - термическую - химико-термическую обработку Термическая обработка - отжиг, нагрев примерно до 450-500оС, выдержка и охлаждение вместе с печью (применяют в основном для снятия внутренних напряжений после сварки около 2 суток) - нормализация, нагрев до 1100…1200оС (применяют для повышения - закалка, нагрев выше линий температурных превращений (700…900оС), быстрое охлаждение в воде или в масле ( Применяют § объемную закалку – нагрев всей детали на всю ее толщину § поверхностная – нагрев токами высокой частоты на глубину (h=0,8…1,2мм), позволяет сохранить высокие пластичные свойства сердцевины металла - отпуск § низкий нагрев 150-200оС, охлаждение на воздухе § средний 200-350оС § высокий 350-400оС применяют в основном после закалки для снятия внутренних напряжений Чугуны и их характеристики Железо+С (С от 2-4%) Не обладает пластичностью, материал хрупкий - серые чугуны – обладают наилучшими литейными свойствами и удовлетворительными механическими (СЧ 10; 15, 10-10х10=100Мпа- - высокопрочные чугуны (ВЧ 35, - ковкий чугун (КЧ 50), применяют для изготовления деталей, работающих при ударных нагрузках - антифрикционные чугуны (АЧС 1…6), имеют низкий коэффициент трения (применяют в подшипниках скольжения)

Достоинства. 1)многократный монтаж и демонтаж 2)большой выигрыш в силе

3)возможна сборка деталей при различном взаимном расположении 4)большая технологичность Недостатки. 1)Сравнительно большие размеры и масса фланцев для размещения головок винтов и гаек. 2)Большая концентрация напряжений в витках резьбы.

Точки отстающего тела приходят в зону контакта растянутыми, и если в зоне контакта появилась трещина, то в них попадает смазка. На выходе из зоны контакта трещина захлопывается, давление в трещине увеличивается, происходит усталостное выкрашивание.

Но смазка необходима для разделения трущихся поверхностей, отвода тепла и продуктов износа. Для предотвращения выкрашивания необходимо σн £ [σ]н [σ]н – зависят от предела выносливости поверхностного слоя. Его повышают за счет повышения твердости поверхности термической или термохимической обработкой. Заедание зубьев Местное молекулярное сцепление контактирующих поверхностей в условиях разрушения смазочной плёнки, которое происходит в следствии повышения контактных давлений. Расчёты на заедание сводятся к проверке температуры в местах контакта и сравнении её с температурой вспышки масла ~100-1100С.

Материалы зубчатых колёс Стали – являются основным материалом для термически обрабатываемых колёс. В зависимости от твёрдости стальные зубчатые колёса делятся на 2 группы: 1. колёса с НВ £ 350 Материалы – Ст 30, 45, 50, 50Г, 40Х, 45Х, 40ХН Термообработка – улучшение (закалка + высокий отпуск) производится до нарезания зубьев. Данные колёса хорошо прирабатываются и не подвержены хрупкому разрушению. 2. колёса с НВ > 350 Высокая твёрдость достигается объёмной и поверхностной закалкой, цементированием, азотированием, цианированием. Цементация – 20Х, 12ХНЗА Азотирование – 40ХНМА, 40Х2НМА Колёса с НВ > 350 нарезаются до термообработки, а отделка зубьев (шлифование) производится после термообработки. Стальное литьё da > 500 (Сталь 35Л до 55Л) Подвергается нормализации Чугуны Для тихоходных открытых передач (С418-36, С435-56) Имеют пониженную прочность на изгиб. Пластмассы Для быстроходных малонагруженных шестерен, работают в паре с металлическими колёсами. Отличаются бесшумностью и плавностью работы. Текстолит, капролон и др. Недостатки

1. трудность изготовления и меньшая точность 2. наличие осевых сил, вынуждающих применять специальные опоры 3. необходима регулировка 4. консольное закрепление шестерни либо колеса т.к. конические колеса имеют зуб косого сечения, то модуль может быть любым, но из технологических соображений модуль на внешнем дополнительном корпусе берется по стандарту

расчет конической передачи ведется по среднему диаметру dm

Планетарные передачи. Достоинства и недостатки. Силы в зацеплении. Определение чисел зубьев.

Планетарным называют механизм состоящий из зубчатых колес, в котором геометрическая ось хотя бы одного из колес подвижна (это колесо-сателлит). b – эпицикл g – 3 сателита h – водило u – центральное колесо

Простейшая планетарная передача состоит: 1) Za, Zb-центральные колеса с внешним и внутренним зацеплением 2) Zg – сателлит с внешними зубьями (nw=3) 3) h – водило При закрепленном Zb ωb=0 Вращение колеса Z со скоростью ωa вызывает вращение сателлита Zg относительно собственной оси (ωg) Обкатывание Zg по Zb перемещает ось и водило h (ωh) Сателлит совершает движение относ водила ωgn= ωg –ωn И вместе с водилом (переносное движение) напоминает движение планет

Основными звеньями называются такие, которые воспринимают внешние моменты, т.е. a,h,b,т.е. 2 центральных колеса (2K) и водило (h): 2k-h Внешние моменты: Ta – момент на входном валу; Th – момент на выходном валу; Tb – на колесе b.

Достоинства планетарных передач: 1) большие кинематические возможности а) можно получить большие передаточные отношения малым числом колес (4 колеса àU до 10000) б) возможно использование в качестве дифференциалов в коробках передач (при всех свободных звеньях) 2) компактность передачи (выигрыш в массе от 2 до 4 раз) вследствие передачи мощности по нескольким потокам Недостатки: 1) требуется более высокая точность изг-ия 2) нарезание колес с внутренними зубьями (более сложно) 3) требуется большее количество подшипников (на каждом сателлите по 2 подшипника) Силы в зацеплении (справа – из условий равновесия сателлита)

где nw –число сателитов. Kc – коэффициент, учитывающий неравномерность распределения нагрузки между сателлитами (Kc=1,1…1,2 с самоустанавливающимися колесами и 1,2,…2 с несамоустанавливающимися колесами). Радиальные и осевые силы при известной окружной определяют так же, как и в простых передачах.

Число зубьев вычисляют из условий:

Условия прочности

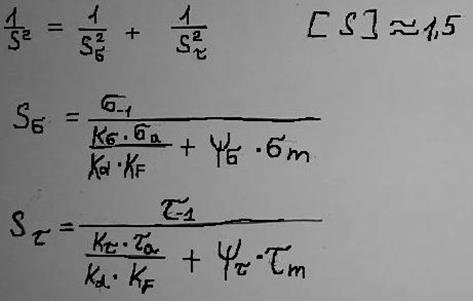

Расчеты на прочность Валы испытывают действие напряжений изгиба и кручения, а оси только изгиба. Предварительно определяют d вала для выполнения эскиза вала. Предварительный расчет выполняют по условным напряжениям кручения. Изгибающий момент пока не известен, т.к. неизвестны места приложения нагрузок. Условие прочности на кручение: T=9550 P/n» 0,2 d3[ τ ] Следовательно d = C ´ (P / n)1/3 T – крутящий момент на валу, [Н ´ м] P – мощность на валу, кВт n – частота вращения, об/мин d – диаметр вала, мм [ τ ] – условно допускаемые напряжения [ τ ] = 15…30 МПа С = 150…200 Для основного расчета валов необходимо вычисление изгибающего и крутящего моментов в опасном сечении (обычно под колесом). Для этого строят эпюры этих моментов и определяют опасное сечение. На практике установлено, что для валов основным видом разрушения являются усталостные. Поэтому расчет на сопротивление усталости является основным. Его проводят в форме проверочного расчета. Для этого определяют коэффициент запаса прочности по усталости (S):

– запас по нормальным напряжениям

– запас по касательным

ψσ ψ τ - Коэффициенты, зависящие от мех. характеристик металла (материала) σ-1 τ-1 - Пределы выносливости металла (материала) Kd KF - Масштабный фактор, ф-р шероховатости Kσ K τ - Эффективные коэффициенты концентрации напряжения Вследствие вращения вала напряжения изгиба меняются по симметричному циклу, даже при постоянной нагрузке.

Напряжение кручения изменяется пропорционально нагрузке, для них условно применен «отнулевой» цикл.

Сопротивление усталости можно повысить за счет поверхностного упрочения материала (закалка, азотирование, наклеп). Проверку статической прочности проводят с целью предупреждения пластических деформаций. Определяют эквивалентные напряжения:

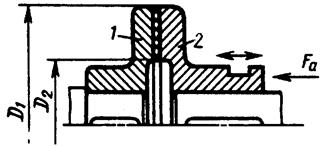

Фрикционные муфты Фрикционные муфты применяются для плавного соединения разъединения валов под нагрузкой на ходу в широком диапазоне скоростей при частых пусках и остановках. По форме поверхности трения фрикционные муфты подразделяют на дисковые, конусные, цилиндрические. В дисковых муфтах рабочими поверхностями служат плоские торцы дисков.

Полумуфта 1 закреплен на валу неподвижно, а полумуфту 2 можно перемещать в осевом направлении. Для соединения валов подвижную полумуфту прижимают к неподвижной силой Fa. Передачу вращающего момента осуществляют за счет сил трения на трущихся поверхностях муфты при их прижатии. Изменяя силу сжатия дисков можно регулировать силы трения и передаваемый вращающий момент. Основным критерием работоспособности является износостойкость трущихся поверхностей. Условие передачи муфтой требуемого момента Тр: Ттp=βТр, Ттp=10-3FafR – момент сил трения; β – коэффициент запаса сцепления; Fa – сила сжатия дисков; f – коэффициент трения. R=(Dн + Dв)/4 – средний радиус поверхности трения дисков. Dн, Dв – диаметры дисков. Необходимая сила сжатия: Fa= (103βTp)/(fR).

Давление на трущихся поверхностях: Муфты центробежные Муфты центробежные. Эти муфты автоматически соединяют валы только тогда, когда угловая скорость превысит некоторое заданное значение. Таким образом, эти муфты являются самоуправляемыми по угловой скорости. Центробежные муфты используют для автоматического включения м выключения исполнительного механизма с помощью регулировки угловой скорости двигателя; разгона машин с большими маховыми массами при двигателе с малым пусковым моментом; повышения плавности спуска; выключения при перегрузках (бензопила), когда бензодвигатель сбавляет обороты и может заглохнуть, и т.п.

Центробежная сила Fц прижимает колодку 3 к барабану полумуфты 2. Этому препятствует сила F, возникающая от прогиба пружины 4. Значение силы F регулируют винтом 5. Соприкасание между колодкой и барабаном возможно при условии F ≤ Fц = mrω2, где m –масса колодки, r – расстояние центра тяжести колодки от оси вращения; ω – угловая скорость полумуфты 1.

Формула aτ = pfvs ≤ [aτ] позволяет определить необходимую силу пружины по заданной угловой скорости ω0, до которой полумуфта 1 вращается свободно. Для передачи крутящего момента необходима угловая скорость ω1, которую определяют по условию: KT ≤ 0,5(Fц – F)fzD = 0,5mrDzf(ω21 – ω20), где z – число колодок, f – коэффициент трения В диапазоне между ω1 и ω0 муфта пробуксовывает и постепенно разгоняет ведомый вал. Сила пружины в данном случае: F = 48EJy/l3, где y – стрела прогиба, J = bh3/12 – осевой момент инерции площади сечения пружины.

Работоспособность колодок рассчитывают по давлению [p] на поверхности трения так же, как и в других фрикционных муфтах

Основные факторы для выбора материала в машиностроении

Правильный выбор материала в значительной мере определяет качество машины в целом.

При выборе материала учитывают в основном следующие факторы: 1. Соответствие материалов главному критерию работоспособности (прочности, жесткости, износостойкости). 2. Свойства, связанные с назначением детали и условиям ее эксплуатации (антикорозийные, фрикционные, электроизоляционные). 3. Соответствие технологических свойств материала конструктивной форме, намеченному способу обработки (штампуемость, свариваемость, электроизоляционные) 4. Весовые и габаритные свойства деталей машин в целом. 5. Стоимость и деффицитность материала.

Применяют: 1) Черные металлы: Чугуны, Стали 2) Цветные металы и их сплавы: Медь, Олово, Титан, Аллюминий и т.д. 3) Не металические материалы: пластмассы, резины, кирамика и т.д., композиционные материалы.

Стали и их характеристики Конструкционные стали – сплавы железа с углеродом до 2%

1.1 Стали углеродистые обыкновенного качества Ст.0…6 Применяют для термически необрабатываемых деталей: - крепежные изделия - детали, работающие при малых статических нагрузках А, Б, В А – по механическим свойствам ( Б – по химическим свойствам В – и по химическим и по механическим свойствам А – Сталь Ст3; Б – БСт3; ВСт3

1.2 Сталь углеродистая качественная Сталь 10, 15, 20, 30, 40, 45 и др. Применяются для изготовления деталей машин, подвергающихся термообработке Ст30 (0,3%С) По содержанию углерода они подразделяются: - малоуглеродистые (до 0,25%) - среднеуглеродистые (0,25 – 0,6%) - высокоуглеродистые (более 0,6%) чем меньше углерода, тем сталь мягче и пластичнее чем больше углерода, тем сталь прочнее, а пластичность становится хуже 1.3. сталь легированная конструкционная Применяют для особо ответственных деталей, где требуется небольшие размеры и вес. Подразделяют: - качественные легированные стали (до 2,5% легирующих элементов) Сталь30ХГСА (0,3%С) - высококачественные легированные стали (2,5-10%) - особо высококачественные легированные стали (более 10%) Х – хром, Г – марганец, С – кремний, А – пониженное содержание серы и фосфора (до 0,025%). Существуют стали специального назначения: а) шарикоподшипниковые ШХ15 (Хрома – 1,5%) б) пружинные 50Г, 65Г (0,5%С, 0,65%С), Г – марганца до 1% в) нержавеющие с содержанием хрома более 13% (12Х18Н10Т) 0,12% С, 18% хрома, 1% никеля, 1% - титан 10Х14Г14Н4Т для повышения механических свойств стали применяют: - термическую - химико-термическую обработку Термическая обработка - отжиг, нагрев примерно до 450-500оС, выдержка и охлаждение вместе с печью (применяют в основном для снятия внутренних напряжений после сварки около 2 суток) - нормализация, нагрев до 1100…1200оС (применяют для повышения - закалка, нагрев выше линий температурных превращений (700…900оС), быстрое охлаждение в воде или в масле ( Применяют § объемную закалку – нагрев всей детали на всю ее толщину § поверхностная – нагрев токами высокой частоты на глубину (h=0,8…1,2мм), позволяет сохранить высокие пластичные свойства сердцевины металла - отпуск § низкий нагрев 150-200оС, охлаждение на воздухе § средний 200-350оС § высокий 350-400оС применяют в основном после закалки для снятия внутренних напряжений

|

|||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 191; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.14.80.45 (0.161 с.) |

-предел прочности)

-предел прочности) )

) больше в 3 раза, также выше твердость, но меньше пластичность)

больше в 3 раза, также выше твердость, но меньше пластичность) ), из этого чугуна изготавливают отливки особой сложности

), из этого чугуна изготавливают отливки особой сложности d – диаметр болта. F зат. = (70…100)*F раб.

d – диаметр болта. F зат. = (70…100)*F раб. В качестве резьбовых элементов используют болты (винт с гайкой), винты и шпильки.

В качестве резьбовых элементов используют болты (винт с гайкой), винты и шпильки.

Определяют эквивалентную нагрузку

Определяют эквивалентную нагрузку

коэффициенты по справочнику для типа ПК.

Если

коэффициенты по справочнику для типа ПК.

Если  ,то условие пригодности

,то условие пригодности  Если

Если