Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструкция, работа и расчёт специального технологического оборудования ⇐ ПредыдущаяСтр 3 из 3

5.1 Описание работы станка для притирки посадочных поясков Станок для притирки клапановсостоит из сварной опорной рамы 21, кулачкового вала 8, опорных стоек 15 и 20, с подшипниковыми узлами, цилиндрического двухступенчатого редуктора 23, подпорных пружин, упорных подшипников и цанговых зажимов. Для фиксации положения крышекцилиндров 18 на раме станка предусмотрены технологические отверстия для болтов. Для обеспечения возвратно-вращательного перемещения клапанов предусмотрены поводки 7, которые установлены по одному с одной стороны каждого кулачка 9 и по три поводка с другой стороны также каждого кулачка. При этом возвратно-вращательное перемещение клапанов осуществляется за счет взаимодействия поводков кулачкового вала с поводками корпуса патрона 10, а осевое перемещение клапанов обеспечивается за счет воздействия кулачков на торцевые поверхности корпуса патрона. В качестве дополнительного пояснения конструкции станка следует отметить, что корпус патрона оборудован поводками в количестве пяти штук, которые расположены между собой через каждые 72°. За счет оборудования технологических валов тремя поводками с каждой стороны кулачка угол рабочего сектора, обеспечивающий процесс притирки клапанов, увеличивается в три раза (λ=270°), что значительно повышает качество притирки клапанов. Абразивный притирочный состав подается на тарелки клапанов вручную. Управление станком осуществляется с пульта управления. Общий вид станка для притирки посадочных поясков клапанов дизеля 14Д40 представлен в графической части курсового проекта на формате А1. 5.2 Расчёт и разработка чертежа станка для притирки посадочных Проведём расчет требуемой мощности электродвигателя. Требуемая мощность электродвигателя определяется по формуле

Мощность на входном валу, выраженная через момент и угловую скорость определяется по формуле

Если выразить угловую скорость через обороты, получим формулу

КПД привода определяется по формуле

Для нахождения мощности двигателя, необходимо найти мощность на главном кулачковом валу станка. Для этого необходимо найти момент, необходимый для сжатия пружины, и преодоления силы трения в месте притирки клапана к цилиндровой крышке. Для нахождения момента, который необходим для сжатия пружины, необходимо определить, какая пружина установлена на станке. Для этого, задаемся пружиной, силы которой хватит, чтобы разрушить мелкие частицы абразивного материала. В качестве абразивного материала, используется карборунд, это искусственный материал с гладкой поверхностью и весьма острыми гранями, его зерна не прочны и легко расщепляются, за счёт чего он легко проникает в обрабатываемый металл. Для разрушения частиц абразивного материала, достаточно силы в 150 Н. Для получения необходимого качества притирки, операция должна выполнятся на не высоких оборотах, поэтому принимаем частоту вращения кулачкового вала n=50 об/мин. Согласно требований [13] выбираем пружину, которая сможет при данной нагрузке обеспечить разрушение частиц абразивного материала. Принимаем пружину Сила, необходимая для полного сжатия Согласно требований [13] выбираем цепную передачу и редуктор. Принимаем передаточное отношение цепной передачи Передаточное отношение двухступенчатого редуктора Момент на валу, будет равняться сумме моментов и определятся по формуле

Момент, который необходим для сжатия пружины определяется по формуле

Момент, который необходим для преодоления силы трения по формуле

Сила трения определяется по формуле

Определяем неизвестные величины

В силу особенностей конструкции станка, в один момент времени, будет притираться 4 клапана, отсюда, значение моментов необходимо умножить на 2 соответственно. Конечное значение моментов составит

Число оборотов электродвигателя определяется по формуле

Принимаем двигатель марки АИР100L8 мощностью 1,5 кВт, частотой вращения 750 об/мин.

Экономический раздел Себестоимость ремонта – один из важнейших показателей, характеризующих качественную сторону деятельности отделения локомотивного депо. В ней отражается степень использования трудовых и материальных ресурсов, результаты внедрения новой техники и технологии, уровень организации и эффективность труда и производства, рациональность существующей структуры управления. Годовые затратына ремонт механизма газораспределениядизеля 14Д40 по циклу текущего ремонта ТР-3 определяются по формуле

Затраты на основную заработную плату производственных рабочих определяются по формуле

Явочный контингент производственных рабочих определяется по формуле

Календарный фонд рабочего времени определим по формуле

Месячная тарифная ставка включает расчетную тарифную ставку и доплату по контракту и определяется по формуле

Доплата по контракту определяется по формуле

Расчётная тарифная ставка определяется по формуле

Средневзвешенный тарифный коэффициент определим по формуле

Тарифные коэффициенты разрядов приведены в таблице 6.1. Таблица 6.1 – Тарифные коэффициенты разрядной сетки

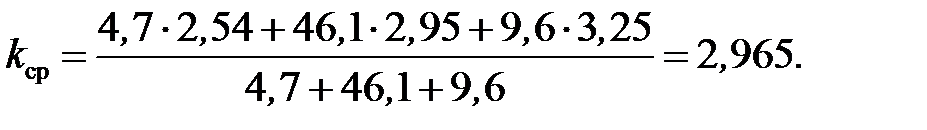

Трудоёмкость по IIIразряду составила 4,7 чел.·ч/секцию, по IV разряду составила 44,1 чел.·ч/секцию, по V – 9,6чел.·ч/секцию. Тогда средневзвешенный тарифный коэффициент

Тогда расчётная тарифная ставка

Доплата по контракту

Следовательно, месячная тарифная ставка

Затраты на основную заработную плату производственных рабочих составили

Доплаты и надбавки к тарифной заработной плате компенсационного характера определяются по формуле

Подставив численные значения для дизельного участка получим

Дополнительная заработная плата производственных рабочих составляет примерно 10% от суммы основной заработной платы, доплат и надбавок компенсационного характера, и определяется по формуле

Начисления на зарплату принимаются от суммы – начисления в фонд социальной защиты населения – в размере 34 %; – страховой взнос по обязательному страхованию от несчастных случаев на производстве и профзаболеваний – в размере 0,6 %. Начисления на зарплату определяются по формуле

Затраты на потребляемые материалы определяются по формуле

Затраты на полуфабрикаты собственного изготовления определяются по формуле

Затраты на покупные изделия определяются по формуле

Затраты на потребляемые энергоресурсы i -го вида для технологических целей определяются по формуле

Определим общую стоимость электрической энергии потребляемой при ремонте механизма газораспределения дизеля 14Д40

Стоимость остальных энергоресурсов, потребляемых при ремонте механизма газораспределения дизеля 14Д40, приведена в таблице 6.2. Таблица 6.2 – Стоимость энергоресурсов, потребляемых при ремонте механизма газораспределения блока дизеля 14Д40

Расходы на содержание и эксплуатацию оборудования

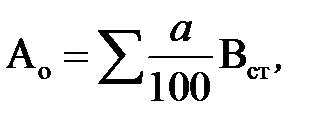

Расходы на амортизацию определяются по формуле

Расходы на амортизацию оборудования принимаем Ао = 7300000 р. [15]. Накладные расходы определяются по формуле

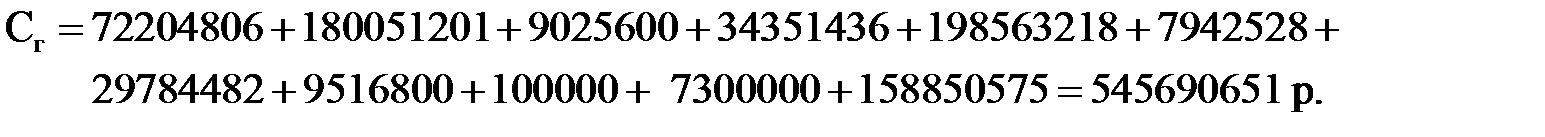

Годовые затраты на ремонт механизма газораспределения дизеля 14Д40 по циклу текущего ремонта ТР-3 составят

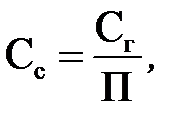

Себестоимость ремонта механизма газораспределения дизеля 14Д40, по циклу текущего ремонта ТР-3, определим по формуле

Применение станка для притирки посадочных поясков клапана при ремонте механизма газораспределения дизеля 14Д40 позволит сократить трудоёмкость ремонта на 2 час 00 мин. или 2,00 ч. Определим себестоимость ремонта механизма газораспределения дизеля 14Д40 после внедрения в производственный процесс станка. Результаты определения эффективности модернизации приведены в таблице 6.3. Таблица 6.3 – Результаты определения эффективности модернизации

Экономия, полученная от совершенствования технологического процесса, рассчитывается на годовой период по формуле

ЗАКЛЮЧЕНИЕ В данном курсовом проекте была проведена следующая работа: – описана конструкция и условия работы механизма газораспределения дизеля 14Д40; – определены основные неисправности, их причины и способы устранения; – разработана ведомость объёма работ и технология ремонта механизма газораспределения дизеля 14Д40;

– разработаны технологические документы – маршрутные карты, технологические инструкции, карты эскизов; – подобрано оборудование и его оптимальное расположение на дизельном участке в соответствии с требованиями по охране труда; – произведено внедрение в производство станка для притирки посажочных поясков клапанов дизеля 14Д40; – произведён расчёт экономического эффекта полученного в ходе проведения модернизации.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 141; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.174.174 (0.051 с.) |

.

.

.

.

.

.

.

.

мм, D = 45мм.

мм, D = 45мм. Н[13].

Н[13]. .

. .

. .

.

.

.

.

.

.

.

Н,

Н,

Н/м,

Н/м,

Н/м.

Н/м.

Н/м,

Н/м,

Н/м,

Н/м,

Н/м,

Н/м,

кВт,

кВт,

кВт.

кВт.

,

,

об/мин.

об/мин.

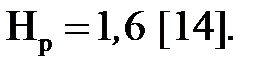

[14].

[14].

60,4 чел.·ч/секцию;

60,4 чел.·ч/секцию;

[3].

[3].

:

:

, чел

, чел

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р

, р./секцию

, р./секцию