Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особенности поточного метода производства

Поточным производством называется такая форма организации производственных процессов, которая характеризуется ритмичной повторяемостью согласованных во времени операций, выполняемых на специализированных рабочих местах, расположенных в последовательности по ходу производственного процесса. Наибольшее распространение поточные методы получили в легкой и пищевой промышленности, машиностроении и металлообработке и других отраслях. Производство по поточному методу характеризуется рядом признаков: 1. Закрепление одного или ограниченного числа наименований изделий, деталей или сборочных единиц за определенной группой рабочих мест, а каждой отдельной операции - за определенным специализированным рабочим местом (или несколькими рабочими местами). 2. Выполнением на каждом рабочем месте одной или небольшого числа операций, чем достигается узкая специализация рабочих мест и самих рабочих. 3. Расположением рабочих мест по ходу технического процесса, что обеспечивает кратчайший путь движения при их обработки. 4. Высокой степенью непрерывности производственного процесса, т.е. прохождением каждого отдельного изделия по рабочим местам с наименьшими перерывами между операциями, что возможно при соблюдении принципов пропорциональности и параллельности организации производственных процессов. 5. Высокой степенью ритмичности выполнения отдельных операций и всего процесса в целом, т.е. запуском в обработку и выпуском из обработки изделий с определенным ритмом. Все это позволяет широко применять специальную технологическую оснастку, оборудования и транспортные устройства и повышать степень механизации и автоматизации отдельных операций и всего процесса. Таким образом, поточное производство характеризуется тем, что в нем соблюдаются основные принципы рациональной организации производственного процесса. Первичным и основным звеном поточного производства является поточная линия, т.е. группа рабочих мест, на которой производственный процесс обработки изделий одного или нескольких наименований осуществляется в соответствии с указанными выше признаками поточного производства. Поточные линии представляют собой наиболее совершенным вид предметно-замкнутых участков.

Классификация поточных линий По номенклатуре одновременно изготовляемых объектов линии подразделяются на однопредметные и многопредметные. Однопредметной называется поточная линия, на которой обрабатывается или собирается изделие одного типоразмера в течение длительного периода времени. Для изготовления предмета другого типоразмера необходима перестройка всей поточной линии. Применяются однопредметные поточные линии в массовом или крупносерийном производстве, т.е. при сравнительно устойчивом выпуске изделий в больших количествах в течение длительного периода. Многопредметной называется поточная линия, на которой одновременно или последовательно изготавливаются изделия различных типоразмеров, сходных по конструкции или технологии из обработки или сборки. Смена изготавливаемых на линии изделий может сопровождаться переналадкой оборудования всех или части рабочих мест линии и изменением режима ее работы. Применяются подобные поточные линии в серийном производстве (а также, возможно, и в единичном производстве). За многопредметными линиями изделия закрепляют с таким расчетом, чтобы их можно было обрабатывать с минимальными потерями времени на переналадку оборудования при достаточной загрузке рабочих мест и совпадения маршрута обработки. Принцип прямоточности предусматривает размещение оборудования и рабочих мест в порядке следования операций технологического процесса. Первичным производственным звеном поточного производства является поточная линия. Различают простую цепочку рабочих мест на линии, где для каждой операции выделяется только одно рабочее место, и сложную при наличии на операциях двух или нескольких мест-дублеров. В зависимости от имеющейся площади поточные линии могут иметь различную конфигурацию: прямолинейную, прямоугольную, круговую, овальную. По степени непрерывности движения поточные линии делятся на непрерывные и прерывные. Непрерывной называется поточная линия, на которой каждая отдельная деталь или несколько изделий какого-либо наименования проходит обработку (или сборку) по всем операциям непрерывно, независимо от других. По окончании обработки одной детали на первой операции она передается на вторую, где сразу же начинается ее обработка, и так до последней операции. Движение изделий на таких поточных линиях происходит по параллельному виду.

Прерывной поточной линией называется линия, на которой движение изделий по некоторым операциям происходит с перерывами. На таких операциях каждое изделие по окончании обработки на предыдущей операции и до начала обработки его на следующей операции некоторое время пролеживает. Прямые поточные линии также часто называются прямоточными, так как на них рабочие места расположены по ходу технологического процесса. Организуются они в тех случаях, когда продолжительности некоторых операций, несмотря на выравнивание их, неравны и неравны по ритму, т.е. когда перерывы на операциях после обработки каждой детали будут большими, и организация непрерывно поточной линии была бы нецелесообразна. В частности, такие линии применяются для работ с большим удельным весом машинного времени в общем времени обработки, точное выравнивание продолжительности которых практически не возможно. К поточным линиям с принудительным движением относятся линии, на которых передача изделий с операции на операцию осуществляется при помощи единого для всех операций транспортного средства. К таким средствам относятся конвейеры различных видов. Если пуск конвейера не автоматизирован и осуществляется мастером или бригадиром только после получения сигналов со всем рабочих мест об окончании операций, то это поточная линия с полусвободным движением изделия. Поточными линиями со свободным движением называются линии, на которых передача отдельных экземпляров изделий может производиться с небольшими отклонениями от установленного (расчетного) ритма работы линии. В этом случае соблюдение установленного ритма может обеспечиваться строго определенной производительностью первой операции или запуском в обработку изделий на этой операции через установленный ритм. Для компенсации непродолжительных задержек в передаче изделий с операции на операцию на рабочих местах должен быть создан некоторый незначительный резервный запас (задел) изделий. На таких поточных линиях для передачи изделий с операции на операцию могут применяться любые виды транспортных средств, которые выполняют чисто транспортные функции.

5.2. Особенности организации однопредметной непрерывно-поточной линии Организация однопредметной непрерывно-поточной линии (ОНПЛ) - наиболее совершенная форма организации поточного производства, при которой: а) нормы времени выполнения операций равны или кратны такту (ритму); б) предметы труда перемещаются с одного рабочего места на другое без пролеживания (параллельный вид движения); в) каждая операция закреплена за определенным рабочим местом (узкая специализация рабочих мест); г) рабочие места расположены в порядке последовательности рабочего процесса (принцип прямоточности). Если продолжительность каждой операции равна такту (при поштучной передаче) или ритму (при передаче партиями), то на каждой операции достаточно одного рабочего места и изделия через один и тот же интервал времени будет передаваться с предыдущей операции на последующую. Если же продолжительность операции кратна такту, то на параллельно работающих рабочих местах каждой операции будет обрабатываться одновременно несколько изделий, поступающих в определенной последовательности.

Основными календарно-плановыми нормативами однопредметных непрерывно-поточных линий являются: - такт или ритм потока; - число рабочих мест по операциям и по всей поточной линии; - период конвейера и система адресования; - длина ленты конвейера; - скорость движения ленты конвейера и пропускная способность поточной линии; - величина заделов и незавершенное производство; - мощность, потребляемая конвейером; - продолжительность производственного цикла. Расчет такта (ритма) потока. Для расчета этого норматива поточной линии прежде всего должны быть определены: программа запуска продукции на линию за рассчитываемый период (месяц, сутки, смена); фактический (эффективный) фонд времени работы оборудования за этот же период; нормы времени на выполнение каждой операции. Расчет программы запуска (Nз) производится по программе выпуска (Nв):

где Nв - программа выпуска изделий, шт.; ¥ - процент потерь по технологическим причинам или из-за брака. Фактический (эффективный) фонд времени работы оборудования (Fэф) рассчитывается по формуле

где Fн - номинальный фонд времени работы оборудования за рассчитываемый период времени, мин или ч; Ксм - число рабочих смен в сутки; ¥р - потери рабочего времени на проведение всех видов плановых ремонтов, обслуживание, настройку, наладку оборудования, ¥п - потери рабочего времени на регламентированные перерывы для отдыха рабочих-операторов, %. Номинальный фонд времени работы оборудования (Fн) рассчитывается по формуле

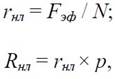

где tсм - продолжительность одной рабочей смены, мин или ч; Др - число рабочих дней в плановом периоде; tн - продолжительность нерабочего времени в предпраздничные дни, мин или ч; Дн - число предпраздничных дней. Для ОНПЛ такт (rнл, мин/шт.) и ритм (Rнл, мин/партия) рассчитываются по формулам:

где р - число изделий в транспортной партии, шт. Расчет числа рабочих мест. Число рабочих мест (единиц оборудования) для ОНПЛ по каждой операции определяется по формуле

где tшт.i - норма штучного времени на выполнение i-й операции с учетом коэффициента выполнения норм, мин. Если нормы времени на операциях равны или кратны такту, то при расчете количество рабочих мест равно целому числу. Если же процесс не полностью синхронизирован, то в результате расчета число рабочих мест получается дробным. После соответствующего анализа его необходимо округлить в большую или меньшую сторону до целого числа.

Расчет потребного числа рабочих мест (единиц оборудования) по всей ОНПЛ (Сл) производится по формуле

Определение периода конвейера и системы адресования. При организации непрерывно-поточного производства строго должен выдерживаться режим, заключающийся в подаче изделий на рабочие места равными партиями через равные промежутки времени. Это условие выполняется в том случае, если в качестве транспортных средств используются транспортные, рабочие и распределительные конвейеры. Остановимся более подробно на применении распределительного конвейера. В этом случае операции выполняются на стационарных рабочих местах. Изделия снимаются с конвейера и по окончании операции возвращаются на него. Рабочие места располагаются вдоль конвейера с одной или двух его сторон. Изделия равномерно размещаются на несущей части конвейера на участках ленты, отмеченных знаками, например цветными флажками, буквами или цифрами. Минимальный комплект разметочных знаков на линии соответствует наименьшему общему кратному (НОК) числа рабочих мест на всех операциях линии и называется периодом распределительного конвейера. Период конвейера используется для адресования изделий на рабочие места. Лента размечается так, чтобы период в общей длине ленты укладывался целое число раз. Каждый разметочный знак проходит мимо каждого рабочего места через один и тот же интервал времени, равный такту (rнл), умноженному на число разметочных знаков в периоде (П), т.е. через Тп = rнл ´ П. Расчет длины ленты конвейера. Рабочая длина ленты распределительного конвейера (Lр, м) определяется по формуле

где Lпр - шаг конвейера, м, т.е. расстояние между осями смежных изделий или пачек, равномерно расположенных на конвейере (1-1,2 м); Спрi - принятое число рабочих мест (единиц оборудования) на i-й операции. Расчет скорости движения и пропускной способности конвейера. На ОНПЛ рабочие обязаны выполнять свою операцию в установленное время, равное такту или кратное ему. Это обеспечивается жесткой регламентацией работы транспортных средств, в частности установлением для конвейеров определенной скорости. При непрерывном движении конвейера и поштучной передаче изделий ему придается скорость (V, м/мин), определяемая по формуле

При передаче изделий транспортными партиями (р) скорость конвейера рассчитывается по формуле

При пульсирующем движении конвейера или при использовании транспортных средств дискретного действия изделия передаются через промежутки времени, равные такту (ритму). Скорость конвейера определяется по формуле

где tmp - время транспортировки изделия на один шаг конвейера, мин.

Скорость конвейера должна обеспечивать не только заданную ему пропускную способность, но и удобство, и безопасность труда. Расчет величины заделов на ОНПЛ и незавершенного производства. На ОНПЛ создаются заделы трех видов: технологические, транспортные и резервные (страховые). Технологический задел (Zтех, шт.) соответствует тому числу изделий, которое в каждый данный момент времени находится в процессе обработки на рабочих местах. При поштучной передаче изделий он соответствует числу рабочих мест на линии:

При передаче изделий транспортными партиями (р, шт.):

Транспортный задел (Zтр, шт.) состоит из такого числа изделий, которое в каждый момент времени находится в процессе транспортировки на конвейере. При поштучной передаче изделий:

При передаче изделий транспортными партиями (р):

На ОНПЛ с применением пульсирующего или рабочего конвейера транспортный задел совпадает с технологическим. Резервный (страховой) задел создается на наиболее ответственных и нестабильных по времени выполнения операциях, а также на контрольных пунктах. Этот задел находится в той стадии технологической готовности, которая соответствует данной операции, и должен восполнять недостаток деталей при отклонении от заданного такта на каждой операции. Величина этого задела (Zрез, шт.) устанавливается на основе анализа вероятности отклонения от заданного такта работы на данном рабочем месте (в среднем 4-5% сменного задания) или может быть рассчитана по выражению

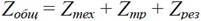

где tрезi - время, на которое создается резервный запас предметов труда на i-й операции (для оборудования поточной линии, которое может выйти из строя, величина грез принимается равной продолжительности цикла их ремонта), мин. Общая величина задела на ОНПЛ (Zобщ, шт.) определяется по формуле

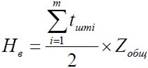

Величина незавершенного производства на ОНПЛ в нормо-часах (без учета затрат труда в предыдущих цехах) рассчитывается по формуле

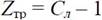

где Расчет продолжительности производственного цикла. Для ОНПЛ продолжительность производственного цикла определяется графически, для чего составляется стандарт-план работы линии, а также аналитически (расчет ведется по формулам). Продолжительность производственного цикла - это период от поступления предмета труда на первую операцию поточной линии до его выхода с нее (tц). Стандарт-план определяет способ и период передачи деталей с операции на операцию (по одной детали или транспортными партиями, через такт или через несколько тактов). Он составляется на такой период, который достаточен для выявления повторяемости процесса производства на данной линии. Расчет продолжительности производственного цикла аналитическим способом (по формулам) ведется в зависимости от движения предметов труда перед первой и после последней операций. Если обработка изделия начинается непосредственно с первого рабочего места и без лишнего движения после последней операции, продолжительность (tц, мин) цикла определяется по формуле

Если имеет место движение предмета перед первой или последней операцией, то продолжительность производственного цикла рассчитывается по формуле

Если предмет перемещается перед первой и после последней операции, то продолжительность цикла определяется по формуле

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-27; просмотров: 1284; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.220.160.216 (0.056 с.) |

,

, ,

,

,

, .

. ,

, .

. .

. ,

, .

. .

. .

. .

. ,

, .

. ,

, - суммарная норма времени по всем операциям технологического процесса, нормо-часов.

- суммарная норма времени по всем операциям технологического процесса, нормо-часов. .

. .

.