Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Системы адаптации сварочных роботов

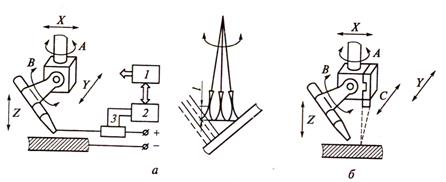

Выделяют два различных способа адаптации: установочный и текущий. Установочный способ основан на оценке до сварки всех возможных факторов, приводящих к возникновению погрешностей сварочного процесса, для того чтобы ограничить их путем предварительной настройки параметров: программы позиционирования роботом электрода в начальную точку сварки; уставок режима сварки. Текущий способ адаптации предусматривает оперативную коррекцию параметров режима сварки и программной траектории в процессе сварки изделия. Этот способ подразделяется на технологическую и геометрическую адаптацию. Особенность технологической адаптации состоит в том, что отклонения геометрических параметров соединения, а также погрешностей формы свариваемых изделий компенсируют, изменяя технологические параметры (скорость подачи электродной проволоки, напряжение дуги, амплитуду и частоту колебаний сварочной горелки, скорость сварки). При геометрической адаптации подстройка к фактическому положению линии сварки проводится путем непрерывного наблюдения (в реальном времени) за траекторией сварного шва. На основе этих наблюдений устройство управления корректирует форму кривой, запрограммированной в процессе обучения сварочного робота. Два вида адаптации показаны на условной модели робота с пятью степенями подвижности, каждую из которых обеспечивает следящий привод (рис. 4.3).

Рис. 4.3. Функциональная схема системы управления и схема движений сварочной горелки при технологической (а) и геометрической (б) адаптации робота: 1 – корректор режима сварки; 2 – контроллер; 3 – шунт; X, Y, Z – главные движения; A, B – локальные движения; C – дополнительная подвижность; l – длина дуги.

В системе управления с технологической адаптацией (рис. 4.3,а) используется обратная связь по величине сварочного тока. В процессе непрерывного слежения за сварочным током формируется информация о геометрии соединения, поступающая от шунта 3 в технологический контроллер 2, который вырабатывает необходимые поправки, посылая информацию в корректор режима сварки. Сварочная горелка совершает поисковые движения в направлении, перпендикулярном линии шва. При постоянной скорости подачи электродной проволоки отклонение длины дуги l приводит к изменению силы сварочного тока, что позволяет определить отклонения геометрии профиля шва.

В случае геометрической адаптации манипуляционная система робота дополняется шестой степенью подвижности С, обеспечивающей движение вдоль оси Y (рис. 4.3,б) и осуществляющей сканирование траектории в плоскости, перпендикулярной сварочному шву. На рабочем органе установлена бесконтактная сенсорная система, включающая в себя лазерный излучатель и оптический приемник. Сигнал излучателя, отражаясь от поверхности свариваемого элемента, регистрируется приемником. Информация на выходе приемника используется для коррекции программной траектории робота. Реализованные в настоящее время системы адаптации сварочных роботов отличаются друг от друга прежде всего своими воспринимающими устройствами – датчиками или сенсорами. Работы в области датчиков для адаптации сварочных роботов ведутся в четырех основных направлениях: создание электромеханических датчиков и устройств прямого копирования; создание индукционных датчиков; создание сенсорных систем с использованием сварочной дуги в качестве датчика; создание видеосенсорных систем (в том числе систем технического зрения). Примером системы технического зрения (СТЗ) является система АРТИСТ (ARTIST – Adaptive Real-Time Intelligent Seam Tracker) – адаптивная интеллектуальная система отслеживания сварного шва в реальном времени (разработка университета штата Пенсильвания, США). Система предназначена для роботизации сварки без необходимости предварительного программирования сварочного робота путем проведения его по требуемой траектории. Это достигается благодаря тому, что система АРТИСТ (рис. 4.4) способна управлять движением сварочной головки в реальном времени на основании видеоинформации об искажении лазерного луча на стыке свариваемых деталей. Видеосенсор с лазерным излучателем фирмы Chesapeake Laser Systems измеряет профиль стыка методом триангуляции. Максимальное число точек измерения 1000; скорость измерения несколько миллисекунд на точку; погрешность не более ±0,125 мм на линии шириной 32 мм. Видеосенсор снабжен защитным щитком от брызг расплавленного металла, светофильтром для задымленной среды и специализированным предпроцессором, преобразующим исходную видеоинформацию в последовательность значений отклонений оси объектива от средней линии стыка. Эти сигналы поступают в микроЭВМ типа IBM PC, где вместе с текущими координатами видеосенсора используются для расчета пространственного положения стыка в системе координат рабочего органа робота.

Рис. 4.4. Схема системы дуговой сварки роботом с системой технического зрения. 1 – видеосенсор; 2 – сварочная головка; 3 – щиток; 4 – позиции коррекции; 5 – линии сканирования; 6 – стык; 7 – лазерный луч; 8 – телекамера; ИСС – интерфейс сварочного стола; ИЭВМ – интерфейс микроЭВМ; КСС – контроллер сварочного стола; ПОИ – процессор обработки изображения; Р – робот; СО – сварочное оборудование; СП – специализированный предпроцессор; СС – сварочный стол; СУУ – супервизорное устройство управления; УУР – устройство управления роботом. Одной из первых практически использованных систем адаптации была система японского робота «М-р. Арос» фирмы «Хитачи», построенная на основе двух магнитных датчиков, которая позволяла корректировать движения робота вдоль углового шва. Преимуществом данной системы являлась ее простота и возможность работы в процессе сварки. Основным недостатком этой системы было невозможность адаптации к швам сложной пространственной конфигурации. Значительно боле сложной и универсальной является система адаптации сварочного робота японской фирмы «Фудзи электрик», построенная на основе двух телевизионных датчиков и источника специального освещения. Основой алгоритма коррекции в этой системе является измерение радиусов светового пятна, принимающего в зависимости от взаиморасположения плоскостей свариваемых объектов вид эллипсов разной кривизны и разной симметрии. Однако система не может работать при горении дуги и требует предварительного корректирующего прохода. Наибольшее практическое применение получила система адаптации фирмы «Шин Мейва» (Япония), в которой электрод сварочной горелки используется в качестве щупа датчика касания, а манипулятор становится измерительным инструментом. Для выполнения функции измерения горелка по сигналу от системы управления робота отключается от сварочного источника питания и подключается к маломощному источнику повышенного напряжения и частоты. Далее запускается специальная поисковая программа, в соответствии с которой манипулятор движется к месту расположения корректирующих базовых точек до соприкосновения с изделием. В момент касания считываются показания датчиков положения звеньев манипулятора, на основе которых определяется реальное положение точки касания. Интерес представляет система адаптации, в которой в качестве датчика используется сама дуга, вернее ее электрические параметры, измеряемые в процессе сварки и позволяющие реагировать на аномалии стыковой разделки шва. Для реализации такой системы адаптации используется функция поперечных колебательных движений горелки, имеющаяся практически у всех сварочных роботов. При этом в моменты максимальных значений амплитуд фиксируется значение сварочного тока, который в зависимости от растяжения или укорочения дуги вследствие аномального удаления или приближения свариваемых элементов из-за погрешностей разделки изменяет свое значение. Разность значений тока сварки в соответствующей подпрограмме работы СУ используется как сигнал коррекции движения манипулятора.

Даже при наличии современных и эффективных средств адаптации роботизация дуговой сварки требует определенного, а в ряде случаев значительного повышения уровня заготовительного производства, раскроя металла, разделки стыка, т.е. подготовки изделий к сварке. В конечном итоге затраты на заготовительное производство и подготовку к сварке элементов изделий окупаются благодаря резкому повышению и стабилизации их качества, экономии материалов, энергии, повышению производительности труда, коэффициента сменности и высвобождению рабочих. Вопросы для самопроверки 1.Какие проблемы современной технологии позволяет решить использование роботов? 2.Что представляет собой робототехнический сварочный комплекс? 3.Изобразите структурные схемы основных типов манипуляторов сварочного инструмента. Укажите их достоинства и недостатки. 4.Перечислите виды программирования сварочных роботов. 5.Что называется опорными точками траектории сварного шва? 6.Опишите особенности сборки изделий под роботизированную сварку. 7.Изобразите функциональную схему РТК для дуговой сварки. 8.Что такое адаптация сварочного робота? 9.Что такое технологическая и геометрическая адаптация сварочного робота?

|

|||||||

|

Последнее изменение этой страницы: 2016-12-15; просмотров: 1013; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.231.245 (0.01 с.) |