Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Контактная стыковая сварка как объект управления и

Задачи ее автоматизации

Нагрев металла при стыковой сварке происходит за счет работы тока на переходном сопротивлении электрического контакта в месте стыка. При сварке сопротивлением свариваемые изделия предварительно сводятся до соприкосновения с определенным усилием, после чего включается ток. Режим сварки определяется установочной длиной деталей, напряжением на вторичной обмотке сварочного трансформатора и усилием сжатия деталей в осевом направлении. Команды на изменение усилия сжатия и выключение тока после осадки чаще всего подаются от конечных выключателей, установленных по ходу движения подвижного зажима машины, или реле времени. Сварку оплавлением подразделяют на сварку непрерывным оплавлением и оплавлением с предварительным подогревом методом сопротивления. При сварке непрерывным оплавлением детали сближают с постоянной или постепенно нарастающей скоростью при включенном сварочном трансформаторе. Оплавление деталей происходит в результате непрерывного образования и разрушения жидких контактных перемычек между торцами заготовок и сопровождается интенсивным выбросом частиц расплавленного металла и укорочением деталей. Режим непрерывного оплавления определяется скоростью перемещения подвижной плиты машины Vп, вторичным напряжением трансформатора U2, сопротивлением машины Zк.з, вылетом деталей и припуском на оплавление Dопл. Получение качественного соединения возможно при небольшой зоне нагрева, достигаемой за малое время при большой скорости оплавления. Поэтому требуемую зону разогрева при сварке развитых сечений можно получить только подбором соответствующей программы скорости при U2 = const.При сварке оплавлением с предварительным подогревом требуемое температурное поле получают при нагреве деталей методом сопротивления. Предварительный нагрев осуществляется путем сообщения одной из деталей возвратно-поступательного движения, и периодическим замыканием и размыканием сварочной цепи. Вследствие этого достигается выравнивание температурных полей по поперечному сечению деталей. Параметры режима предварительного подогрева предопределяют температурное поле в зоне сварки к моменту перехода от подогрева к непрерывному оплавлению. Важной задачей при этом является определение момента окончания подогрева и перехода к оплавлению, так как от этого зависит ширина зоны разогретого металла и производительность процесса. Роль оплавления сводится в рассматриваемом случае к созданию слоя жидкого металла на торцах заготовок и соответствующей защитной атмосферы в искровом промежутке. Большой запас устойчивости процесса оплавления достигается даже на машинах с повышенным сопротивлением Zк.з благодаря предварительному подогреву металла и возможности повышения напряжения U2 без существенного ущерба для качества соединений. Поэтому в машинах для сварки с предварительным подогревом управление подогревом ограничивается изменением скорости Vп по предварительно выбранной программе без обратной связи по параметрам процесса.

Процесс прерывистого подогрева заканчивается, когда торцы заготовок разогреваются настолько, что возможно устойчивое оплавление при установленной скорости перемещения. Управление приводом перемещения подвижной плиты машины осуществляется на основе информации о значении тока короткого замыкания торцов заготовок. В начале процесса подогрева, когда детали не разогреты и величина контактного сопротивления минимальна, ток имеет максимальное значение. По мере разогрева и оплавления торцов заготовок контактное сопротивление возрастает, что приводит к уменьшению начального значения тока. Это снижение тока регистрируется датчиком, который выдает сигнал на переход привода в режим непрерывного оплавления. Широкое распространение получили также системы программного управления подогревом. Обычно программируется длительность импульсов тока короткого замыкания и пауз между ними, а также общее время подогрева. Команда на переход от подогрева к оплавлению подается счетчиком импульсов. После отработки заданного числа импульсов подогрева по сигналу счетчика происходит уменьшение скорости перемещения плиты машины, что обеспечивает переход к режиму устойчивого оплавления. Принудительный переход к непрерывному оплавлению возможен и без изменения скорости перемещения плиты машины, если обеспечить повышение вторичного напряжения сварочного трансформатора по окончании цикла подогрева.

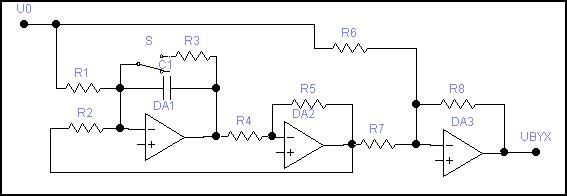

Управление процессом оплавления. Наиболее распространенное направление автоматизации процесса контактной сварки непрерывным оплавлением — программирование основных параметров режима. Практически управление процессом оплавления ограничено возможностями изменения по заданной программе скорости перемещения плиты машины или вторичного напряжения. Указанные параметры могут изменяться одновременно в функции времени или пути перемещения подвижной плиты. В практике наибольшее применение получили разомкнутые системы программного управления скоростью перемещения подвижной плиты машины. Программа перемещения задается степенной зависимостью Lп = atn, где Lп—перемещение подвижной плиты при оплавлении, мм; t—длительность оплавления, с. Коэффициенты а и n определяются теплофизическими свойствами металла и выбираются в зависимости от конечной скорости перемещения Vп и припуска деталей Dопл. Программа перемещения чаще всего задается с помощью кулачка и определяется его профилем и скоростью вращения. Для более точного задания закона перемещения используются различные способы электрического способа программирования скорости оплавления. На рис. 3.7 показана схема, построенная на операционных усилителях DA1—DA3, обеспечивающая программирование необходимого изменения напряжения Uвых на выходе усилителя DA3, которое в дальнейшем может быть подано на схему управления приводом перемещения подвижной плиты машины. В исходном состоянии ключ S замкнут, конденсатор С1 разряжен через малое сопротивление R3, и на выходе усилителя DA2 напряжение отсутствует. При этом на схему управления приводом подается напряжение Uвых = U (R8/R6). Подвижная плита машины перемещается с постоянной скоростью. При размыкании ключа S начинается заряд конденсатора С1 через резистор R1 от источника опорного напряжения U0.. На начальном (рабочем) участке напряжение на конденсаторе С1 изменяется по линейному закону. Поскольку усилитель DA1 охвачен положительной обратной связью через инвертор DA2, напряжение на выходе DA2 и соответственно DA3 будет изменяться по нелинейному закону, близкому к экспоненте. Изменение программы напряжения Uвых усилителя DA3 производится заданием начальных условий, постоянных времени и коэффициентов усиления операционных усилителей.

Рис. 3.7. Схема управления процессом оплавления.

Вопросы для самопроверки 1.Назовите основные параметры точечной (шовной) контактной сварки. 2.Какие возмущения действуют на машину для контактной сварки? 3.Из каких компонентов состоит система программного управления машиной для контактной сварки? 4.Опишите принцип работы тиристорного контактора. 5.Опишите принцип работы системы импульсно-фазового управления тиристорами. 6.Изобразите блок-схему и опишите принцип работы регулятора времени РВТ. 7.Чем измеряется сварочный ток в контактных машинах? 8.Каковы основные технологические отличия стыковой сварки сопротивлением и оплавлением? 9.Каими параметрами определяется режим сварки сопротивлением и как определяется время нагрева? 10.Какими параметрами определяется режим сварки оплавлением? 11.Опишите процесс программного управления процессами предварительного подогрева и оплавления при стыковой сварке оплавлением.

|

||||||

|

Последнее изменение этой страницы: 2016-12-15; просмотров: 487; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.23.130 (0.008 с.) |