Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Восстановление деталей припеканием8. Восстановление деталей электрохимическими и химическими покрытиями Этим способом восстанавливают блоки цилиндров, гнёзда клапанов, посадочные отверстия под подшипники качения в картерах коробок передач, задних мостов, ступиц, корпуса масляных и водяных насосов, отверстия с изношенной резьбой в корпусных деталях и другие детали. Крепление дополнительной детали осуществляют за счёт гарантированного натяга, привариванием в нескольких точках или по всему сечению торцовой поверхности, установкой стопорных винтов либо шпилек (для крепления втулок, резьбовых ввёртышей). Сборку дополнительной и ремонтируемой деталей выполняют обычно за счёт посадки с гарантированным натягом, при этом происходит изменение размеров втулки. При напрессовке её на вал наружный диаметр увеличивается, а при запрессовке в отверстие уменьшается внутренний диаметр. Независимо от способа соединения посадка втулки с натягом должна гарантировать прочность соединения (от проворачивания, перемещений). Путём замены части детали восстанавливают дорогостоящие элементы конструкции. Изношенная часть детали удаляется, а вновь изготовленная соединяется с деталью с помощью сборочных операций (напрессовки, сварки, пайки). Этот вид ремонта может привести к появлению пространственных отклонений взаимосвязанных поверхностей. Он применяется при ремонте кузовов, рам, кабин. Сварка – это процесс получения неразъёмных соединений установлением межатомных связей между свариваемыми частями при их местном нагреве, пластическом деформировании или совместном действии того и другого. От вида энергии сварочные процессы разделяют: термические, механические и термомеханические. Сварка термического класса использовании тепловой энергии: электродуговая, электрошлаковая, газовая, индукционная, плазменная, Механического класса (сварка трением, ультразвуковая и др.) Термомеханического класса (контактная, диффузионная, взрывом) Сварка стали. Низкоуглеродистые стали хорошо свариваются всеми видами сварки, не подвержены существенной закалке при сварке. При сварке высокоуглеродистых и среднелегированных сталей во избежание закалки и образования трещин применяют предварительный нагрев до 300°С с последующим отжигом или отпуском. Ограниченно свариваются стали 45 и 50 и низколегированные стали с содержанием углерода до 0,45 %. Сварка чугуна. Сварка чугуна усложнена его низкой пластичностью и склонностью к отбеливанию. Последнее объясняется большим содержанием углерода, выгоранием кремния и быстрым охлаждением металла. При этом углерод не успевает выделиться в виде графита и остается в химически связанном состоянии в виде цементита Fe3C. При усадке чугуна возникают значительные внутренние напряжения. Сварка цветных металлов. Алюминиевые сплавы характеризуются плохой свариваемостью. На поверхности нагреваемой заготовки образуется пленка штатного, химически стойкого и тугоплавкого оксида. Свинец. Его сварка сопровождается образованием сравнительно тугоплавких оксидов. Сварку ведут нейтральным ацетиленокислородным пламенем или с применением газов – заменителей ацетилена. Присадочным материалом служит свинцовая проволока или полоса. Оборудование для сварки. Технологическое оборудование для сварки включает источники питания, ацетиленовые генераторы, вращатели и столы. Для дуговой сварки применяют ток силой 1–3000А и напряжением8–140В. Пайка – процесс соединения металлов или неметаллических материалов посредством расплавленного присадочного металла, называемого припоем и имеющего температуру плавления ниже температуры плавления основного металла. В процессе пайки происходят взаимное растворение и диффузия припоя и основного металла, чем и обеспечиваются прочность, герметичность, электропроводность и теплопроводность паяного соединения. Для получения качественного соединения температура нагрева спаиваемых деталей в зоне шва должна быть на 50–100°С выше температуры плавления припоя. Для защиты поверхностей спаиваемых деталей от интенсивного окисления в результате нагрева место пайки покрывают флюсом, который образует жидкую и газообразную преграды между поверхностями спаиваемых деталей и окружающим воздухом. Процесс пайки заключается в следующем: при нагревании припой расплавляется и, соприкасаясь с нагретым, но свободным от окисной пленки основным металлом, смачивает его, и растекается по его поверхности. Способность припоя заполнять швы зависит от степени смачивания припоем основного металла, его капиллярных свойств и шероховатости поверхности спаиваемых деталей. Пайка, как способ восстановления деталей, имеет следующие преимущества: простота технологического процесса и применяемого оборудования; высокая производительность процесса; сохранение точной формы, размеров и химического состава деталей; простота и лёгкость последующей обработки;небольшой нагрев деталей; возможность соединения деталей, изготовленных из разнородных металлов; достаточно высокая прочность соединения деталей; низкая себестоимость восстановления детали. Припои для пайки. В зависимости от температуры плавления и прочности применяемых припоев различают пайку мягкими припоями и пайку твёрдыми припоями. При пайке мягкими припоями используют припои с температурами плавления ниже 400ºС, обеспечивающие получение паяных швов с пределами прочности до 90 МПа. Применяют следующие мягкие припои: оловянно-свинцовые, малооловянистые, легкоплавкие и специальные. При пайке твёрдыми припоями применяют припои с температурами плавления выше 400°С: медные, медно-цинковые, меднофосфористые, серебряные.Перед пайкой поверхности деталей очищают от пыли, жира, краски, ржавчины, окалины и окисной плёнки. При восстановлении сильно изношенных деталей или при заделке крупных местных дефектов в отливках используют заливку жидким металлом. Для получения прочной связи заливаемого металла с металлом восстанавливаемой детали поверхность детали подвергают специальной обработке. В процессе восстановления детали способом раздельной тепловой подготовки и заливки наращиваемую поверхность детали оплавляют с помощью мощной угольной дуги, газовых горелок или индукционного нагрева. Заливкой жидким металлом целесообразно восстанавливать крупногабаритные изделия или значительное количество мелких однотипных деталей. Этот способ обеспечивает высокие производительность и качество. Изношенные детали можно заливать различными металлами и сплавами. Для восстановления крупных партий дефектных деталей используют плавильную печь и специальный металлосборник с разливочным приспособлением. Из плавильной печи жидкий металл периодически поступает в металлосборник, откуда он подается для непрерывной наплавки деталей. Иногда применяют способ центробежной наплавки с предварительным расплавлением присадочного металла и последующей его заливкой внутрь вращающихся заготовок. При этом наплавляемые втулки вращаются в центробежных машинах, патронах станков или спец. приспособлениях. Нагрев заготовок и плавление заливаемого материала производят в высокочастотных, электродуговых и других печах. Для расплавления легкоплавких антифрикционных материалов можно использовать обычные горны. Такой способ обеспечивает получение плотного беспористого слоя металла, однако производит. низка. Метод восстановления вкладышей подшипников опрессовкой и последующей заливкой баббитом основан на перераспределении оставшегося вкладыше материала. При восстановлении с рабочей поверхн. снимают тонкую стружку, устанавливают вкладыши в приспособлении для выдавливания углублений, затем их извлекают оттуда и заливают баббитом. Пластмассы в ремонтной практике наносят на поверхности деталей для восстановления их размеров, повышения износостойкости и улучшения герметизации. Одновременно покрытие из пластмассы снижает шум от трения и повышает коррозион. стойкость изделия. Акриловые пластмассы. При ремонте широко применяют акриловые пластмассы, содержащие в качестве связующих материалов акриловые смолы – продукты полимеризации метилметакрилата и сополимеризации метилметакрилата со стиролом. Пластмассы класса полиамидов. В ремонтной практике наибольшее распространение получил капрон марок А и В. Это» твердый материал белого цвета с желтым оттенком, имеющий высокую прочность, износостойкость, масло- и бензостойкость, а также хорошие антифрикционные свойства. Поставляется он в виде гранул размером 7–8 мм. Основными недостатками капрона являются низкая теплопроводность, теплостойкость и усталостная прочность. Максимально допустимая рабочая температура капроновых покрытий не должна превышать плюс 70–80°С и минус 20–30°С. Ремонт деталей с применением составов на основе эпоксидной смолы. Главный связующий компонент этих составов – эпоксидная смола марки ЭД-6 или ЭД-5. Чаще применяют смолу ЭД-6. Это прозрачная вязкая масса светло-коричневого цвета. Для приготовления состава на основе смолы ЭД-6 на 100 частей (по массе) смолы вводят 10–15 частей дибутилфталата (пластификатор), до 160 частей наполнителя и 7–8 частей полиэтиленполиамина (отвердитель). Ремонт деталей с применением клеев. В ремонтной практике наибольшее применение получили клеи ВС-10Т, ВС-350 и № 88Н. Клей ВС-10Т – прозрачная однородная жидкость тёмно-красного цвета. Им можно склеивать между собой и в любом сочетании различные металлы и неметаллические материалы (сталь, чугун, алюминий, медь, стеклотекстолит, асбоцементные материалы и др.), работающие при температуре 200°С втечение 200 ч и при температуре 300°С в течение 5 ч. Клеевой шов устойчив против воды, нефтепродуктов, холода. Наплавка широко применяется при восстановлении цилиндрических поверхностей деталей, шлицевых поверхностей, изношенных зубьев шестерён и т. д. Дуговая наплавка под флюсом заключается в том, что электрическая дуга горит между электродом и заготовкой под слоем гранулированного флюса толщиной 10–40 мм. Наплавка под флюсом обеспечивает высокое качество наплавленного металла, так как сварочная ванна защищена от вредного влияния кислорода и азота воздуха. Флюсы содержат стабилизирующие, газообразующие, шлакообразующие, раскисляющие, легирующие и связующие вещества.

Вибродуговая наплавка осуществляется автоматической головкой вибрирующим электродом с частотой 50–100 Гц и амплитудой 1–3 мм. Цикл наплавки состоит из короткого замыкания, дугового разряда и холостого хода. Во время дугового разряда электрод и заготовка оплавляются, при этом на конце электрода образуется капля металла, которая переносится на заготовку преимущественно во время короткого замыкания. Плазменная наплавка осуществляется с использованием плазменной струи, представляющей собой частично или полностью ионизированный газ, обладающий свойствами электропроводности и имеющий высокую температуру. Она создаётся дуговым разрядом, размещённым в узком канале специального устройства, при обдуве электрической дуги потоком плазмообразующего газа. Лазерная наплавка представляет собой технологический метод получения покрытий с заданными физико-механическими свойствами путём нанесения на поверхность детали наплавочного материала с последующим оплавлением его лазерным лучом. Индукционная наплавка основана на использовании токов высокой частоты (ТВЧ) для нагрева металла детали и присадочного материала. Индукционный нагрев обеспечивает высокую скорость роста температуры (до 200°С/с) и высокую производительность процесса. Сущность процесса состоит в напылении предварительно расплавленного металла на специально подготовленную поверхность деталейструёй сжатого воздуха или инертного газа. При этом мелкие частицырасплавленного металла (размером 0,002–0,2 мм), находясь в пластическомсостоянии с температурой 0,85–0,95 от температуры плавления исходногометалла, с большой скоростью (140–300 м/с) достигают поверхности детали.При ударе о поверхность детали они деформируются и, внедряясь в её порыи неровности, образуют покрытие. В зависимости от вида энергии, используемой в аппаратах для напыления, различают следующие способы напыления: газопламенное, дуговое, индукционное (токами высокой частоты), детонационное и плазменное. Газопламенное напыление покрытий выполняется с помощью специальных аппаратов, в которых напыляемый металл плавится под воздействием ацетиленокислородного пламени, а распыляется струёй сжатого воздуха. Дуговое напыление – процесс, с помощью которого металл расплавляется электрической дугой, горящей между двумя проволоками, изолированными друг от друга. Детонационное напыление заключается в расплавлении металла, его распылении и переносе на поверхность детали за счёт энергии взрыва смеси ацетилена и кислорода. Плазменное напыление основано на нанесении металлических покрытий на поверхность детали путём использования тепловых и динамических свойств плазменной струи. В качестве плазмообразующего газа применяют азот, гелий или аргон. Припекание – технологический процесс получения покрытий, заключающийся в нанесении на поверхность детали порошковой формовки или слоя порошка и нагрева их до температуры, обеспечивающей спекание порошкового материала и образование прочной диффузионной связи с деталью. Порошковые покрытия из металлов и сплавов относятся к перспективным из-за большого разнообразия способов образования этих покрытий для деталей различного функционального назначения. Такая универсальность обусловлена самой природой покрытия, состоящего из спечённого порошкового материала, состав которого может быть практически любым.

Центробежное индукционное припекание (рис. 4.22) позволяет получать качественные покрытия на внутренних поверхностях цилиндрических деталей при вращении их в индукторе высокочастотной установки.

|

||

|

Последнее изменение этой страницы: 2016-12-27; просмотров: 883; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.94.171 (0.005 с.) |

Наплавка в среде защитных газов состоит в том, что в зону электрической дуги через газоэлектрическую горелку подаётся под давлением защитный газ, который, оттесняя воздух, защищает расплавленный металл сварочной ванны от вредного воздействия на него кислорода и азота воздуха

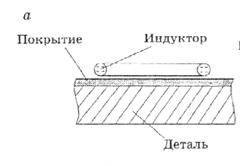

Наплавка в среде защитных газов состоит в том, что в зону электрической дуги через газоэлектрическую горелку подаётся под давлением защитный газ, который, оттесняя воздух, защищает расплавленный металл сварочной ванны от вредного воздействия на него кислорода и азота воздуха Термодиффузионным индукционным припеканием способом обмазки (рис. 4.21, а) можно получать покрытия большой пористости в основном для антифрикционных деталей.

Термодиффузионным индукционным припеканием способом обмазки (рис. 4.21, а) можно получать покрытия большой пористости в основном для антифрикционных деталей.

Электроконтактное припекание (рис. 4.24) металлических порошков может осуществляться с предварительным формованием порошкового слоя или в свободно насыпанном состоянии.

Электроконтактное припекание (рис. 4.24) металлических порошков может осуществляться с предварительным формованием порошкового слоя или в свободно насыпанном состоянии.