Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Елементи конструкцій зенкерів і розгорток

Діаметр зенкера і розгортки. Зенкер і розгортка крім робочої частини, обумовленої такими конструктивними елементами, як діаметр D, довжина робочої частини lо, число зубів z, кути ріжучої частини (2, a, g, l), стрічки на частині, що калібрує f, мають сполучну частину у виді циліндричного чи конічного хвостовика (у випадку насадного інструмента сполучною частиною є отвір). Зенкер призначений для попередньої обробки отвору після свердла під розгорнення; діаметр його вибирається менше номінального діаметра отвору на величину припуску під розгорнення. Якщо зенкер призначений для остаточної обробки отворів, діаметр його приймається з урахуванням допуску отвору, величини його збільшення і запасу на знос. У табл. 1 приведені відхилення діаметра зенкерів. Таблиця 1

Розгорненням обробляються більш точні отвори, і конструктору при призначенні діаметра розгорнення необхідно враховувати: 1) збільшення діаметра отвору, одержуваного після розгорнення; 2) запас на знос, тому що розгорнення зношується по діаметрі від тертя об стінки оброблюваного отвору; 3) допуски на виготовлення самої розгортки.

Це поле допуску розбивається на допуск, на виготовлення В і запас на знос Ц, що р Допуски на діаметр розвертки

Кут що ріже (забірної) частини 2j у зенкерів, якщо немає особливих умов, викликаних технологічними причинами, рекмендується приймати в наступних межах: для обробки стали 120°, для обробки чавуна 90чи 120°, для роботи впідрізання 180° для зенкерів з твердими сплавами 120°, для двозубих зенкерів 150°. Величини кута ріжучої частини рекомендуються для різних типів розгорток різна, яка приведена в табл. 3. Нижче приведені значення переднього кута gн, що рекомендуються для ріжучих кромок зенкера. В окремих випадках з метою зміцнення ріжучих кромок приходиться зменшити значення кута gн. Значення 2j для розгорток

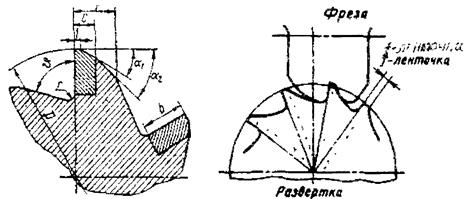

Матеріал заготівки........................................... gн Алюміній, латунь............................................. 25—30 М'яка сталь.................................................. 15—20 Сталь середньої твердості, сталеві виливки... 8—12 Чавун середньої твердості, НВ до 200........... 6—10 Тверда сталь, твердий чавун........................... 5-ПРО Для чорнових розгорток при обробоці грузлих металів слід приймати кут gн = 5 - 10°; наприклад, для казанових розгорток при обробці заготівок зі сталі gн = 10°. Для забезпечення дії, що скоблить, можна використовувати розгортку з негативним переднім кутом. На заводі “Фрезер” у збірних розгортках, оснащених твердими сплавами, приймають негативний передній кут у межах від —3 до —5°. Розгортка з негативним переднім кутом забезпечують одержання чистої гладкої поверхні. Однак застосування таких розгорток при обробці м'яких металів може викликати налипання стружки; у таких випадках варто заточити розгорнення з позитивним переднім кутом. Циліндричні стрічки. На ріжучій частині, зуб розгортки загострюється до гостра з визначеним заднім і переднім кутом. На калібруючий частині розгортки залишається циліндрична стрічка. Величини заднього кута, що рекомендуються і ширини стрічок (за даними заводу “Фрезер”) приведені в табл. 4. Для чистових ручних розгорток задній кут a

Задній кут і ширина стрічки в залежності від діаметра заготовки приймається найменшим (до 3—5°). Стрічка повинна бути чисто оброблена (доведена), тому що вона вигладжує оброблювану поверхню і полегшує процес виготовлення і виміру розгортки У розгорток для одержання остаточно обробленого отвору зуби розташовують по окружності нерівномірно. Задній кут і ширина стрічки в залежності від діаметра розгортки

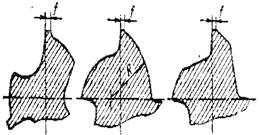

Для зменшення тертя об стінки обробленого отвору частину розгортки, що калібрує, на невеликій довжині роблять також циліндричною, а далі — конічною зі зворотним конусом в напрямку до хвостовика. Для ручних розгорток рекомендується зменшення діаметра до хвостовика на 0,008—0,005 мм, для машинних розгорток із твердим кріпленням — на 0,04—0,06 мм і для Брашинних розгорток з хитними патронами. —на 0,06 - 0,08 мм. Кількість зубів зенкера може вибиратися різною, звичайно зенкер має три-чотири зубці. При виборі числа зубців варто забезпечити: 1) достатній простір для відводу стружки; для цього зручніше брати менше число канавок; наприклад у зенкерів, призначених для зняття великих припусків, роблять дві канавки; 2) достатній клас шорсткості і точності отвору; для цього вигідніше приймати більше число канавок. Чим більше канавок, тим краще напрямок зенкера. Зенкер з великою кількістю канавок наближається по своїх якостях до розгортки. Профіль канавок зенкера робиться різноманітний. На мал. 209 показані найбільш розповсюджені профілі канавок. Розгорнення призначене для зняття невеликих припусків. Тому з умов навантаження на зуб можна було б вибирати невелике число зубців, однак для одержання менш шорсткої

Стружечні канавки в розгортках можуть бути прямими і гвинтовими. Розгортки з гвинтовими (спіральними) канавками складні у виготовленні, але можуть розгортати переривчасті поверхні. Профіль канавок для розгорток, оснащених твердим сплавом, показаний на мал. 3. При визначенні профілю канавки для цих розгорнень приходиться враховувати товщину пластинки з твердого сплаву і необхідність створення достатньої твердої опорної поверхні під пластинкою. Тому що зуби розгортки нерівномірно розташовані по окружності, то при фрезеруванні канавок вони природньо виходять різної глибини, якщо, звичайно, витримана одна ширина стрічки. Для одержання однакової ширини стрічки необхідно канавкову фрезу на верстаті піднімати чи опускати, в залежності від центрального кута між зубами. Ця обставина, ускладнює виготовлення розгорток.

При масовому виготовленні розгорток передбачають фрезерування канавок спеціальними комбінованими фрезами (мал. 4). Така фреза має подвійний профіль і одночасно обробляє двома своїми виступами обидві сторони зуба; ширина стрічки залишається постійною. Для поліпшення напрямку при роботі кожен зуб зенкера також має циліндричні стрічки. Іноді (наприклад, двозубі зенкери) ці стрічечки відсутні. Ширина стрічок приймається для звичайних зенкерів у межах 0,8—2,0 мм. Циліндричні стрічки направляють зенкер, але наявність їх на ній створюють додаткове тертя, прискорюючи знос і притуплення зенкера. Тому стрічки шліфують з невеликою зворотною конусністю; конусність зенкерів може змінюватися в залежності від вимог до точності; чим більше величина зворотної конусності, тим легше працює зенкер, але тем швидше буде змінюватися його розмір при переточуваннях. Діаметр до хвостовика повинен зменшуватися на 0,05—0,25 мм на 100 мм. Довжина робочої частини чи зенкера розгортки визначається з умови максимальної кількості переточувань, а також конструктивних технологічних особливостей оброблюваних деталей (глибини отвору, наявності уступів і т.д.), У більшості випадків довжина робочої частини і загальна довжина зенкерів і розгорток приймаються за відповідними стандартами, причому загальна довжина залежить від глибини отвору і методу кріплення. Якщо інструмент повинен мати направляючу частину, то в загальну довжину включають і довжину направляючої частини. Довжину робочої частини розгортки рекомендується робити в межах 0,8—3 діаметру розгорнення. Чим коротше робоча частина розгортки, тим легше вона ріже, але при цьому різко погіршується напрямок розгортки в отворі, а часто збільшується і шорсткість отворів. При наявності направляючої частини можна скорочувати довжину робочої частини розгорнення.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 334; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.21.86 (0.016 с.) |

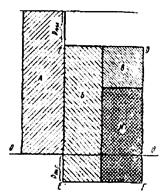

Розташування полів допусків на діаметр розгортки в залежності від допуску оброблюваного отвору показане на малюнку 208.Буквою А позначений допуск на отвір. Лінія CD-верхнє відхилення діаметра розгортки, розташована нижче верхнього відхилення діаметра отвору на величину максимального збільшення діаметра Рмах

Розташування полів допусків на діаметр розгортки в залежності від допуску оброблюваного отвору показане на малюнку 208.Буквою А позначений допуск на отвір. Лінія CD-верхнє відхилення діаметра розгортки, розташована нижче верхнього відхилення діаметра отвору на величину максимального збільшення діаметра Рмах Максимальна величина збільшення діаметра залежить від умов роботи в тому числі співвісності розвертки з оброблюємим отвором), діаметра розвертки, класу точності отвору, що розгортається. Лінія ЕР показує нижнє відхилення діаметра розгорнення, а Рмин – мінімальне збільшення діаметру отвору. Таким чином між верхнім ІЗ і нижнім EF відхиленнями лежить поле допуску Б на розгорнення.

Максимальна величина збільшення діаметра залежить від умов роботи в тому числі співвісності розвертки з оброблюємим отвором), діаметра розвертки, класу точності отвору, що розгортається. Лінія ЕР показує нижнє відхилення діаметра розгорнення, а Рмин – мінімальне збільшення діаметру отвору. Таким чином між верхнім ІЗ і нижнім EF відхиленнями лежить поле допуску Б на розгорнення. екомендуються величини допусків приведені в табл. 2.

екомендуються величини допусків приведені в табл. 2. поверхні і точної геометричної форми отвору варто використовувати велику кількість зубців з невеликим окружним кроком. Міжзубцеві канавки для стружки робляться невеликими, тому що стружки утвориться небагато. Число зубів розгорнення брати парним, для того щоб забезпечити зручний вимір діаметра розгорнення мікрометром. У табл. 5 приведені

поверхні і точної геометричної форми отвору варто використовувати велику кількість зубців з невеликим окружним кроком. Міжзубцеві канавки для стружки робляться невеликими, тому що стружки утвориться небагато. Число зубів розгорнення брати парним, для того щоб забезпечити зручний вимір діаметра розгорнення мікрометром. У табл. 5 приведені