Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Реальний приклад проектування фасонного різця

Розрахувати розмір фасонного профілю конструктивні розміри різця для обробки деталі №79168 в умовах масового виробництва. Сталь А12, НВ 207, проектування ріжучого інструмента. Розрахунок фасонного різця. Деталь виготовляємо із сортового прокату круглого поперечного перерізу за ДСТ2590-71. Розрахунок діаметра заготівки.

де dзаг - діаметр заготівки; dдет.мах - максимальний діаметр оброблюваної деталі; zmin - мінімальний припуск на обробку. Розрахунок мінімального припуску на обробку.

де Rzі-1 - висота нерівностей профілю на попередньому переході, Ні-1 глибина дефектного поверхневого шару на попередньому переході; Dåі-1- сумарні відхилення розташування поверхонь на попередньому переході; eі похибка установки заготівки на виконаному переході. Розрахунок, що складається з вхідних у формулі мінімального припуску. Якість поверхні сортового прокату.

Сумарне відхилення розташування поверхні

де Dåдо - загальне відхилення осі від прямолінійності; Dц - зсув осі заготівки в результаті похибки центрування (стор.41, таб. 12)

де Dдо - кривизна профілю сортового прокату (1, стор. 180, таб.4) Dдо = 0.5 мкм;

Похибка установки заготівки (1. стор.42. таб. 13) e=280 мкм; тоді min припуск на обробку дорівнює

тоді діаметр заготівки дорівнює

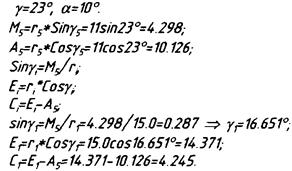

Як заготівку вибираємо сортовий прокат діаметром 42мм по (1, стор.69 таб.62) ДСТ 2590-71. Обґрунтування типу фасонного різця. Вибираю призматичний різець з базовою крапкою на висоті лінії центрів, тому що на оброблюваній деталі є протяжна сферична поверхня.Призматичний радіальний різець з базовою крапкою на лінії центрів має меншу похибку у порівнянні з круглими різцями. Обґрунтування вибору матеріалу ріжучої частини і корпуса фасонного різця (2, стор.115 таб.2). При обробці сталей економічно вигідно використовувати різці з наступних марок швидкорізальних сталей Р18, Р6М5ФЗ, Р6М5, Р9Д010, Р10Д05Ф5 і т.д. Вибираємо марку швидкорізальної сталі, Р6М5. Для економії швидкорізальної сталі, різець робимо складеним нероз'ємним за допомогою контактного зварювання оплавленням. Кріпильну частину призматичного різця виготовляють зі сталі - 40Х. Обґрунтування вибору геометричних параметрів фасонного різця. Приймаємо по таблиці для сталі - А12 твердістю НВ=207 (4, стор.112,113) a=10°, g=23° тому що a=8...12...12про, g=20...25...25°

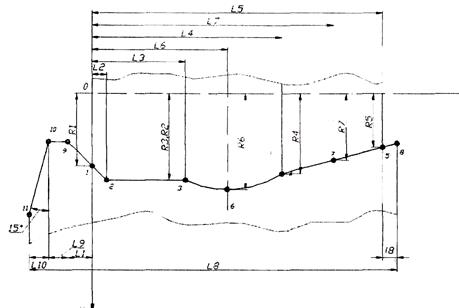

Розрахунок координат вузлових і проміжних крапок фасонного профілю деталі. Визначимо координати крапки 3. Для цього запишемо рівняння окружності (l-28)2+r2=202 і рівняння прямої г=18. Спільне рішення цих рівнянь дає координати крапки l3=9,2822; r3=18. Визначимо координати крапки 4. Вони виходять з рівнянь окружності (l-28)2+r2=202 і рівняння похилої прямої (r=kl+b) r=-tg165°+27, де b=27 з рівняння для крапки 5^10=60tg165про+b. Спільне рішення цих рівнянь дає координати крапки l4=16,415; r4=39,191. Візьмемо допоміжну крапку на конічній ділянці деталі для цього запишемо 2 рівняння прямої: r7=tg165°l7+27 і r4=16,415, звідси одержимо координати крапки 7: r7=16,415; 17=49,879.

Розрахунок координат вузлових і проміжних крапок фасонного профілю різця.

Значення Ні знаходимо з трикутників

Розрахунок, призначення конструктивних розмірів фасонного різця.

Розмір фасонного різця уздовж осі L=L1+L2+L3+L4+L5, де L1=3 мм L2 - ширина відрізного різця; L2=3...6 мм приймаємо L2= 4 мм; L3- вихід інструмента; L3=1...2 мм приймаємо L3=1,5 мм; L4 - довжина оброблюваної поверхні; L4 = 60 мм; L5 - вихід інструмента; L5 = 1...2 мм приймаємо L5=1,5 мм; L= 3+4+1,5+60+1,5=70 мм. Розрахунок кількості переточувань фасонного різця. h3= 0,3...0...0,5-припустина величина зносу; а. = 0,1...0...0,3-величина дефектного шару після зносу; Dl=h3+a=0,4…0…0,8 - зшліфована частина. N - число переточувань.

l - величина необхідна для закріплення різця в державці.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 213; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.225.35.81 (0.009 с.) |

h»2...3 мм приймає но h=3 мм

h»2...3 мм приймає но h=3 мм