Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обладнання для первинної обробки молока

Мета роботи: Вивчити призначення, основні технічні дані, будову і процес роботи очисника-охолоджувача молока та холодильної машини. Набути навички при виконанні робіт по підготовці, запуску і випробовуванню в робочому режимі і в режимі промивки очисника-охолоджувача. Обладнання та методичні матеріали: очисник-охолоджувач молока та його вузли, холодильна машина МХУ-8С, схеми, плакати, вимірювальний і слюсарний інструмент. Зміст роботи 1. За рекомендованою літературою та інших джерел в позаурочний час ознайомитися та вивчити будову, принцип дії та технологічне налагодження на роботу очисника-охолоджувача ОМ-1А та холодильної машини МХУ-8С. 2. На практиці вивчити будову принцип дії та технологічне налагодження на роботу очисника-охолоджувача ОМ-1А що є в наявності на робочому місці в лабораторії, відомості про очисник-охолоджувач занести в звіт. 3. Набути навички в керуванні, регулюванні і виконанні правил підготовки до роботи ОМ-1А, навчитися виконувати прийоми технологічного обслуговування. 4. Вказати відміність між очисником-охолоджувачом ОМ-1та ОМ-1А. 5. Підготувати та захистити звіт про роботу. Зміст звіту 1. Записати техніко-економічні параметри і область використання очисника-охолоджувача ОМ-1А та холодильної установки МХУ-8С. 2. Замалювати технологічну схему очисника-охолоджувача молока та холодильної машини. 3. Описати процес роботи вищезгаданого обладнання. Контрольні питання 1. Назвіть основні складальні одиниці очисника-охолоджувача ОМ-1А. 2. Вкажіть шляхи руху молока при очищенні та охолоджуванні. 3. Які технологічні чинники впливають на ефективність роботи очисника-охолоджувача? 4. Назвіть основні регулюючі дані по очиснику-охолоджувачу молока? 5. Який принцип роботи холодильних машин? 6. Яке призначення компресора, конденсатора, ресивера, фільтра-осушувача, теплообмінника, випарника? 7. Яке призначення, будова та принцип роботи реле тиску? 8. Яке призначення терморегулюючого вентиля, його будова та принцип дії? 9. Як здійснюється регулювання заданого температурного режиму в охолоджуваному об'єкті? Література 1. Алешкин В.Р., Рощин П.М. Механизация животноводства. – М.: Агропромиздат, 1985. – 336с. 2. Дегтярев Г.П. Справочник по машинам и оборудованию для животноводства. – 2-е изд., перераб. и доп. – М.: Агропромиздат, 1986. – 224с.

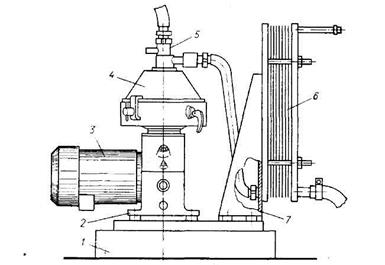

3. Довідник майстра машинного доїння / В.І.Грицаєнко, І.А. Бузун, В.С.Шебельниченко та ін. – 3-є вид., перероб. і доп. – К.: Урожай, 1987. – 184с. 4. Механизация и электрификация животноводства / Л.П.Карташов, А.А Аверкиев, А.И. Чугунов, В.Т. Козлов. – 2-е изд., перераб. и доп. – М.: Агропромиздат, 1987. – 480с. 5. Ревенко І.І. та інш. Посібник майстра-наладчика обладнання тваринницьких ферм і комплексів. К.: Урожай, 1992. 6. Чубов Д.С., Авраменко О.А. Механізація молочнотоварних ферм і комплексів. – 3-є вид., перероб. і доп. – К.: Урожай, 1981. – 328с. Методична довідка На молочних фермах та комплексах для очищення та охолодження молока в закритих потокових лініях доїння, транспортування і його первинної обробки широко використовують очисники-охолодники ОМ-1А та ОМ-1.50.000. Загальна будова. Відцентровий очисник та охолодник закріплені болтами на загальній плиті 1 (рис.1). Відцентровий молокоочисник складається з станини 2 з привідним механізмом, очисного барабана, приймально-відвідного пристрою 5.

Рис.1 Очисник-охолодник молока ОМ-1А: 1 – плита; 2 – станина; 3 – електродвигун; 4 – очисник відцентровий; 5 – приймально-відвідний пристрій; 6 – пластинчастий охолодник; 7 – стояк.

Станина відлита з чавуна і на ній монтуються колодки і стопори для відповідно: гальмування і фіксації барабана. Привідний механізм фіксується в самоцентруючих підшипниках. Барабан складається з тарілкотримача, пакету тарілок (29 штук) розділової тарілки, кришки і основ барабана, які сполучаються один з одним гайкою. Ущільнення з'єднання основи і кришки здійснюють ущільнюючим кільцем. Барабан забезпечує розділення молока від механічних домішок, які нагромаджуються в грязьовій камері барабана. На чаші станини розміщені два фрикційні гальма для зупинки барабана після відключення електродвигуна та два стопори для утримання його від провертання при закручуванні та викручуванні затяжного кільця. Приймально-вивідний пристрій складається з напірного диска, центральної трубки, трійника і відбійної шайби, кожуха і ущільнюючих механізмів.

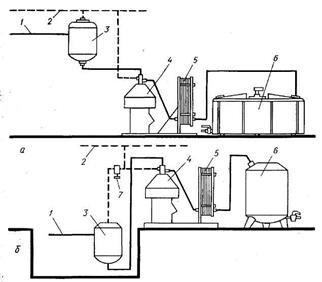

Охолодник молока — це пластинчастий теплообмінний апарат, який складається з гофрованих пластин. В середині пакета пластин встановлена розподільна пластина, яка ділить охолодник на дві секції. У набір входять 39 однотипних, дві розділові і одна крайня пластина. Кожна пластина крім крайньої, забезпечується ущільнюючою прокладкою. Пластини охолоджувача затискають таким чином, щоб відстань між пластинами повинно складати 0,97...1,09 мм. При збиранні всі непарні пластини, а також крайню потрібно встановлювати кінцями з клеймом "А" проти штуцера "молоко", а всі парні - кінцями з клеймом "Б". Підготовка до роботи. При складанні барабана забороняється зменшувати кількість конічних тарілчастих уставок, а також використовувати деталі від іншого барабана. Слід пам'ятати, що затяжне кільце барабана має ліву різьбу. Після складання барабана необхідно перевірити, чи не чіпляє напірний тиск за камеру барабана. Для правильного розміщення диска у камері необхідно звільнити затискачі кришки очисника, підняти її з приймально-відвідним пристроєм та відрегулювати зазор між торцями кришки і чашею станини. Зазор повинен становити 2,5-3 мм і регулюється зніманням або додаванням шайб під фланцем приймально-відвідного пристрою. У картер станини до середини віконця покажчика доливають масло И-20А (ГОСТ 20799-88). Перед вмиканням електродвигуна відключають гальма барабана. Напрямок обертання вала двигуна повинен відповідати напрямку стрілки на його корпусі. Барабан повинен набирати номінальну частоту обертання протягом 2-3 хв. Для контролю за нею передбачається спеціальний пристрій-пульсатор, який включається в роботу натискуванням на кнопку, яка розміщена на боковій кришці станини. При цьому відчуваються періодичні поштовхи (47-49 поштовхів за хвилину відповідають робочій частоті обертання барабана). Після досягнення барабаном номінальної частоти обертання перевіряють герметичність з'єднань складових частин агрегату. Порядок роботи. З молокопроводу доїльної установки молоко через центральну трубку надходить у барабан і заповнює міжтарілчастий простір. Під дією відцентрової сили бруд потрапляє у простір між пакетом уставок та кришкою барабана і нагромаджується на її внутрішній поверхні. Очищене молоко надходить у верхню частину барабана, а далі через спіральні канали напірного диску по відвідній комунікації – в пластинчастий охолодник. Напірний диск очисника створює тиск, якого достатньо для проходження молока через пластини охолодника. Кільцевий виступ у верхній частині напірного диску створює гідравлічний затвор. Кільце рідини над цим виступом, яке утримується при обертанні барабана відцентровою силою, перекриває сполучення внутрішньої порожнини барабана з атмосферним повітрям. Для під'єднання очисника до молокоприймача доїльної установки без проміжного напірного насоса внутрішня порожнина барабана через спеціальний кільцевий канал між центральною трубкою та патрубками відвідної комунікації з'єднується з вакуумною лінією, за рахунок чого молоко підсмоктується в барабан. Молокоприймач 3 може знаходитися вище або нижче очисника 4 (рис. 2). В останньому випадку для створення більшого вакуумметричного тиску вакуумрегулятор 7 монтують у вакуумпровідній лінії перед молокоприймачем.

Рис.2. Схема лінії очищення та охолодження молока для доїльних установок з верхнім (а) та нижнім (б) розміщенням молокопроводу: 1 – молокопровід; 2 – вакуумпровід; 3 – молокоприймач; 4 – відцентровий очисник; 5 – пластинчастий охолодник; 6 – резервуар для молока; 7 – вакуумрегулятор.

При збільшенні подачі молока в очисник відбійна шайба центральної трубки перешкоджає переливанню молока з барабана в корпус очисника через зазор між кришкою барабана та горловиною напірного диска. При переповненні барабана молоком відбійна шайба, діаметр якої більше діаметра отвору в кришці барабана, відключає його від вакуумної магістралі. Це дає змогу створити повітряну пробку, яка запобігає витіканню молока з приймача в очисник. Напірний диск виштовхує зайву частку молока з барабана, після чого з'єднання останнього з вакуумпровідною лінією відновлюється. У кожній з секцій охолодника між пластинами паралельними потоками рухається молоко, а у протилежному напрямку між іншими стінками пластин — охолодна вода. Внаслідок теплообміну між холодною водою і теплим молоком відбувається охолодження останнього. Охолоджене молоко збирається у відвідному колекторі і через штуцер у притискній плиті виходить з охолодника. Для охолодження молока використовують воду з артезіанських свердловин або охолоджують її в холодильних машинах. Витрати води приймають три-, п'ятикратними по відношенню до продуктивності охолодника. Різниця температур між холодною водою та холодним молоком повинна становити 2-3°С. На ефективність роботи молочних охолоджувачів впливають ряд чинників: початкова температура молока і охолоджуючої рідини, матеріал стінок охолоджувача, співвідношення між подачею охолоджуючої рідини і подачею молока. Технічне обслуговування. Після кожного циклу роботи барабан очисника розбирають і промивають його деталі у мийній ванні. Спочатку їх миють водою при температурі 30°С, а потім – мийним розчином, підігрітим до 40°С. Після цього прополіскують водою. Основу барабана миють на місці, не знімаючи з вала привода. Один раз у 15 днів її знімають, щоб промити чашу станини. Щоб не пошкодити шар полуди при промиванні корпуса барабана, забороняється вживати металеві щітки та скребки. При поновленні полуди на корпусі барабана необхідно знову здійснити його динамічне балансування. Необхідно ретельно оберігати конусну поверхню вала від задирів. Для запобігання корозії деталі барабана після кожного промивання потрібно ретельно протирати і укладати на дерев'яні стелажі.

Щільність пакета конічних тарілчастих установок при складанні перевіряють так. З кришки видаляють гумову ущільнювальну прокладку, додають запасну уставку і барабан затягують затяжним кільцем до контрольної мітки. При цьому зазор між кришкою та торцем основи барабана повинен становити 2,5-3 мм. Якщо контрольна відмітка на кільці не досягає мітки на кришці і зазор перебільшує вказане значення, то це свідчить про те, що додаткова уставка зайва. У картері станини перший раз замінюють масло через 15 год роботи, другий раз – через 50, а потім через кожні 200-250 год експлуатації. Перед зливанням відпрацьованого масла необхідно дати йому відстоятися. Охолодник за допомогою гнучких шлангів під’єднують до молокопроводу доїльної установки і промивають безрозбірним циркуляційним способом. Щомісяця його розбирають і ретельно миють пластини розчином за допомогою м'яких щіток.

|

||||||||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 470; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.69.152 (0.012 с.) |