Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

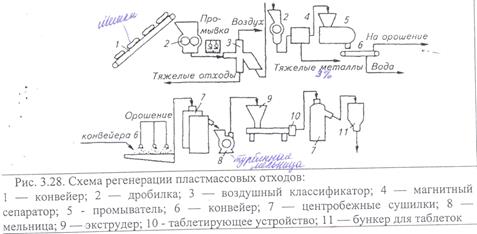

Последовательность операций при переработке отходов тары и упаковки из термопластов

Термопласты — полимерные материалы, способные обратимо переходить принагревании в высокоэластичное либо вязкотекучее состояние. При обычной температуре термопласты находятся в твёрдом состоянии. При повышении температуры они переходят в высокоэластичное и далее — в вязкотекучее состояние, что обеспечивает возможность формования их различными методами. Эти переходы обратимы и могут повторяться многократно, что позволяет, в частности, производить переработку бытовых и производственных отходов из термопластов в новые изделия. Переработка термопластов в изделия не сопровождается необратимой химической реакцией. Пригодны к повторной обработке (формованию). Основные представители термопластов -полиэтилены, полипропилен,полиизобутилен, полистирол, политетрафторэтилен, политрифторхлорэтилен, поливинилхлорид, полиамиды, полиимиды,полиэтилентерефталат, поликарбонаты, полиуретаны, ПЭНП, ПЭВП, полиакрилаты, поливинилацетали и другие. Наиболее рациональный способ использования отходов пластмасс их повторное использование с целью получения изделий производственного назначения. При повторной переработке полимеров достигается ресурсосберегающий эффект, что существенно снижает нагрузку на окружающую среду. Экспериментальные исследования показали, что капитальные и эксплуатационные затраты по основным способам вторичной переработки отходов не превышают, а в ряде случаев даже ниже затрат на уничтожение.

Основные операции повторной переработки отходов термопластов. Сбор и сортировка отходов полимеровдроблениеотмывка и классификациягранулированиеполучение изделий из вторичного гранулированного сырья. Существующие в настоящее время способы переработки пластмассовых отходов делятся на две группы: · физико-химические · механические Механические способы переработки пластмассовых отходов для вторичного использования заключаются в измельчении таких субстанций, как невытянутые или частично вытянутые волокна, отходы литья, некондиционная лента. При такой переработке получаются порошкообразные материалы и крошка, которые подвергаются дальнейшему литью под давлением. Механическое измельчение не приводит к изменению структуры и физико-химических свойств пластмасс.

Вторичная переработка пластмасс физико-химическими способами может заключаться в одном из следующих методов. Метод деструкции пластмассовых отходов позволяет получать мономеры или олигомеры, которые применяются для получения пленки и волокна. Метод повторного плавления пластмассовых отходов дает возможность изготавливать гранулят, агломерат и изделия, применяя экструзию или литье под давлением. Метод переосаждения из растворов, позволяющий получать порошки для нанесения полимерных покрытий или производить композиционные материалы. К основным способам утилизации отходов пластических масс относятся: − термическое разложение путем пиролиза; − разложение с получением исходных низкомолекулярных продуктов (мономеров, олигомеров); − вторичная переработка. Пиролиз – это термическое разложение органических продуктов в присутствии кислорода или без него. Пиролиз полимерных отходов позволяет получить высококалорийное топливо, сырье и полуфабрикаты, используемые в различных технологических процессах, а также мономеры, применяемые для синтеза полимеров. Газообразные продукты термического разложения пластмасс могут использоваться в качестве топлива для получения рабочего водяного пара. Жидкие продукты используются для получения теплоносителей. Спектр применения твердых (воскообразных) продуктов пиролиза отходов пластмасс достаточно широк (компоненты различного рода защитных составов, смазок, эмульсий, пропиточных материалов и др.). Чтобы получать высококачественные пиролизные масла постоянного состава, необходимо соблюдать особые требования к исходному сырью. Это преимущественно должны быть отходы с высоким содержанием углеводородов. Для преобразования таких термопластов, как низкомолекулярный ПЭ или атактический ПП, применяют низкотемпературный жидкофазный пиролиз в непрерывно или периодически работающих реакторах. Область рабочих температур в этом случае определяется перерабатываемым продуктом. Например, отходы ПВХ и побочные продукты выше 200 °С отщепляют хлороводород, а при дальнейшей термической обработке (выше 400 °С) разлагаются на технический углерод и углеводороды. Жидкофазный пиролиз ПС при температурах выше 350 °С ведет к образованию стирола с высоким выходом. Низкомолекулярный ПЭ пиролируется при 400…450 °С, при этом получают алифатические богатые олефинами масла и алифатические воски. Атактический ПП термически разлагается в области температур 400…500 °С. В некоторых случаях в области низких температур находят применение реакторы с псевдоожиженным слоем.

Для получения низкомолекулярного сырья из таких особых видов отходов полимеров, как смеси термопластов, кабельная изоляция, применяют высокотемпературный пиролиз, при этом большая производительность достигается только в случае непрерывных методов. Образующиеся в процессе пиролиза низкомолекулярные предельные углеводороды подвергаются последующему крекингу с целью увеличения выхода непредельных соединений, используемых при синтезе полиолефинов. Разработаны также процессы каталитического гидрокрекинга для превращения полимерных отходов в бензин и топливные масла. Многие полимеры в результате обратимости реакции образования могут снова разлагаться до исходных веществ. Для практического использования имеют значение способы расщепления ПЭТФ, полиамидов (ПА) и вспененных полиуретанов. Продукты расщепления используют снова в качестве сырья для проведения процесса поликонденсации или как добавки к первичному материалу. Однако имеющиеся в этих продуктах примеси часто не позволяют получать высококачественные полимерные изделия, например, волокна, но чистота их достаточна для изготовления литьевых масс, легкоплавких и растворимых клеев. Гидролиз является реакцией, обратной поликонденсации. С его помощью при направленном действии воды по местам соединения компонентов поликонденсаты разрушаются до исходных соединений. Гидролиз происходит под действием экстремальных температур и давлений. Глубина протекания реакции зависит от pH среды и используемых катализаторов. Этот способ использования отходов энергетически более выгоден, чем пиролиз, так как в оборот возвращаются высококачественные химические продукты. По сравнению с гидролизом для расщепления отходов ПЭТФ более экономичен другой способ – гликолиз. Деструкция происходит при высоких температурах и давлении в присутствии этиленгликоля и с участием катализаторов до получения чистого дигликольтерефталата. По этому принципу можно также переэтерифицировать карбаматные группы в полиуретане. Все же самым распространенным термическим методом переработки отходов ПЭТФ является их расщепление с помощью метанола – метанолиз. Процесс протекает при температуре выше 150°С и давлении 1,5 МПа, ускоряется катализаторами переэтерификации. Этот метод очень экономичен. На практике применяют и комбинацию методов гликолиза и метанолиза. В настоящее время наиболее приемлемым для России является вторичная переработка отходов полимерных материалов механическим рециклингом, так как этот способ переработки не требует дорогого специального оборудования и может быть реализован в любом месте накопления отходов. Реактопласты называют полимеры, у которых переход из жидкого состояния в твердое происходит необратимо, т.е. при нагревании они утрачивают пластичность, становятся неплавкими и нерастворимыми. При этом у них меняется молекулярная структура: линейные молекулы соединяются в пространственные сетки - гигантские макромолекулы. Такое необратимое твердение (этот процесс называют также отверждением, сшивкой, вулканизацией) происходит не только при нагревании, но и под действием отвердителей, ультрафиолетового или у- излучения и других факторов. Такие полимеры не пригодны для повторной переработки, но имеют ряд достоинств: повышенную твердость, износо- и теплостойкость, термическую устойчивость.

При изготовлении изделий из реактопластов образуется значительное количество отходов (до 20 %). Все способы утилизации блении отходов (литники, облои, бракованные изделии и др.). Их размалывают на дробилках или мельницах и полученный порошок добавляют в качестве наполнителя в разные изделия,в том числе в некоторые термопласты, увеличивая его прочностные свойства при некоторых видах эксплуатации. Основное направление для уменьшения отходов термопластов это: 1) конструирование пресс форм с точечной литниковой системой. 2) жесткое удержание температуры при прессовании системы с целью преждевременного отверждения полимера. 3) конструкция прессформ должна иметь плоскости разъема с отсутствием зазора между ними. В случае изготовления изделий литьем из реактопластов необходимо конструкцию предварительной пластикации и дозы расплава полимера выполнять таким образом, чтобы не было застойных зон, а также время отверждения в расплаве полимера было минимальным. термопластов не подходят к утилизации отходов реактопластов. Поэтому основной способ их переработки заключается в дро

|

|||||||

|

Последнее изменение этой страницы: 2016-09-20; просмотров: 409; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.212.99 (0.01 с.) |