Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение припусков аналитическим методом

Аналитический метод определения припусков базируется на анализе производственных погрешностей, возникающих при конкретных условиях обработки заготовки. Для наружных или внутренних поверхностей тел вращения операционные припуски 2Zi min мкм определяются по формуле:

где:

Определяем промежуточные припуски и промежуточные размеры при обработке поверхности отверстия ∅20Н6

Таблица 1.5 Расчеты припусков, допусков и промежуточных размеров на данную поверхность

Проверка: T dзаг – T dд = 1400 – 13 = (3804+377) – (2488 + 306) 1387 мкм = 1387 мкм Отверстие Рис. 1.1 Схема расположения полей припусков и допусков по обрабатываемой поверхности

Определяем промежуточные припуски и промежуточные размеры при обработке поверхности вала ∅40f9

Таблица 1.6 Расчеты припусков, допусков и промежуточных размеров на данную поверхность

Проверка: T dзаг – T dд =

1400 – 62 = (2820+408+78) – (1670+258+40) 1338 мкм = 1338 мкм Рис. 1.1 Схема расположения полей припусков и допусков по обрабатываемой поверхности

На остальные поверхности заготовки припуски, допуски, межоперационные размеры считаю табличным способом, полученные данные свожу в таблицу Таблица 1.7 Расчет припусков, допусков и промежуточных размеров на остальные поверхности

Для определения нормы расхода материала необходимо определить массу заготовки. Массу заготовки рассчитывают исходя из его объема и плотности материала. Необходимо стремиться к тому, чтобы форма и размеры заготовки были близки к форме и размерам готовой детали, что уменьшает трудоемкость механической обработки, сокращает расход материала, режущего инструмента, электроэнергии и т.д. Массу заготовки

где

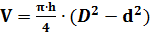

Обычно сложную фигуру заготовки необходимо разбить на элементарные части правильной геометрической формы и определить объемы этих элементарных частей. Сумма элементарных объемов составит общий объем заготовки. Объем цилиндра V см3, рассчитываем по формуле:

где d – диаметр цилиндра, см; h – высота цилиндра, см.

Объем цилиндрической трубы

h – высота цилиндрической трубы, см.

О

где a и b - стороны параллелепипеда, см;

Правильный выбор способа получения заготовки характеризуется двумя коэффициентами: Ким - коэффициент использования материала Киз - коэффициент использования заготовки Рассчитать коэффициент использования заготовки К из по формуле: К из где

К из= Рассчитать коэффициент использования материала К им по формуле: К им

- масса потерь металла (угар, облой, на отрезку и т. д.) - масса потерь металла (угар, облой, на отрезку и т. д.)

Ким Коэффициент использования материала колеблется в следующих пределах: - для отливки 0,65 ÷ 0,75…0,8 - для штамповки 0,55÷ 0,65…0,7 - для проката 0,3÷ 0,5 Произведя расчеты коэффициента использования материала и коэффициента использования заготовки делаю вывод, что эти коэффициенты лежат в допустимых пределах, следовательно, выбранный метод получения заготовки правильный.

- аналитическим (по эмпирическим формулам); - табличным

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-20; просмотров: 387; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.200.211 (0.028 с.) |

/ 4 / (1.8)

/ 4 / (1.8) - высота микронеровностей поверхности;

- высота микронеровностей поверхности; - глубина поверхностного дефектного слоя;

- глубина поверхностного дефектного слоя; – суммарное значение пространственных геометрических отклонений;

– суммарное значение пространственных геометрических отклонений; - погрешность установки

- погрешность установки .

.

.

. Æ

Æ

Æ

Æ

Æ

Æ  Æ

Æ  Æ

Æ

Æ

Æ

рассчитывают по формуле:

рассчитывают по формуле: , (1.9)

, (1.9) - плотность материала, гр./см3;

- плотность материала, гр./см3; – общий объем заготовки, см3.

– общий объем заготовки, см3. , (1.10)

, (1.10) см3

см3 см3

см3 см3

см3 см3

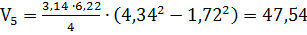

см3 , см3 рассчитываем по формуле:

, см3 рассчитываем по формуле: , (1.11)

, (1.11) - наружный диаметр цилиндрической трубы, см

- наружный диаметр цилиндрической трубы, см - внутренний диаметр цилиндрической трубы, см

- внутренний диаметр цилиндрической трубы, см см3

см3 , см3 рассчитываем по формуле:

, см3 рассчитываем по формуле: , (1.12)

, (1.12) см3

см3 см3

см3

см3

см3

,

, - масса детали, гр

- масса детали, гр - масса заготовки, гр

- масса заготовки, гр

, / 1.14/

, / 1.14/

,

,